Технология МАЛОГАБАРИТНЫХ ГИРОМОТОРОВ

ИЗМЕРЕНИЕ ШЕРОХОВАТОСТИ ОБРАБОТАННЫХ ПОВЕРХНОСТЕЙ

Приборы для измерения шероховатости обработанных поверхностей могут быть разделены по характеру их работы на две группы:

1) бесконтактные, оценивающие микрогеометрию поверхности без соприкосновения с ней (к ним относится большинство оптических приборов);

2) контактные, оценивающие микрогеометрию при соприкосновении чувствительного элемента прибора с испытуемой поверхностью (к ним относятся щуповые приборы, электроконденсаторные и некоторые типы пневматических приборов).

Приборы каждой группы имеют свои преимущества и недостатки и применяются в зависимости от конкретных условий и требований контроля.

При изготовлении деталей гиромоторов для определения классов чистоты обработанных деталей применяются как оптические, так и щуповые приборы.

В цеховых условиях наиболее производительным способом определения шероховатости является визуальный способ контроля, основанный на сопоставлении исследуемой и образцовой поверхности, для чего служат эталоны шероховатости. Иногда изготовляют специальные детали — образцы, характерные для поверхностей деталей, обрабатываемых в цехе. Образцы эталонов шероховатости должны изготовляться из того же металла и тем же способом обработки, что и проверяемые детали. Геометрические формы образца и детали должны быть одинаковыми. При изготовлении партий деталей с заданной шероховатостью поверхности рекомендуется после изготовления первой детали сравнить ее с образцом заданного класса; остальные детали могут изготовляться только при удовлетворительных результатах сравнения. Для сравнения шероховатости поверхности детали с эталоном имеются сравнительные микроскопы.

Сравнительные микроскопы, в отличие от обычных микроскопов, устраняют необходимость хранить в памяти во время сравнения изображение поверхности эталона.

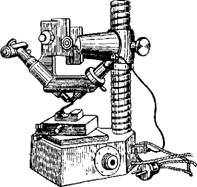

На рис. 19 показан сравнительный микроскоп. В приборе одна лампочка освещает поверхности детали, а две другие — поверхности образцов, которые расположены на специальных барабанах. Оптическая схема устроена так, что в поле зрения можно видеть одновременно шероховатости детали и шероховатости образцов. Каждый барабан имеет шесть образцов. Вращая барабаны, устанавливают образцы таким образом, чтобы с одной стороны был образец с более грубой поверхностью, чем поверхность детали, а с другой — образец с менее грубой поверхностью. При такой установке можно с уверенностью сказать, что шероховатость замеряемой

поверхности лежит в пределах шероховатости образцов. На внешней стороне барабанов обозначены классы чистоты поверхности образцовой, по их. показаниям определяют шероховатость замеряемой поверхности. На микроскопе оценивается шероховатость поверхности от 8-го до 11-го класса.

|

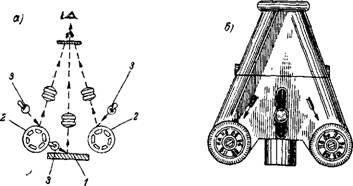

Рис. 20. Двойной микроскоп Линника МИС-11 |

Если на контролируемой поверхности нельзя установить сравнительный микроскоп и нельзя замерить шероховатость поверхности

|

Рис. 19. Микроскоп сравнения: а — оптическая схема; б — внешний вид. 1 — исследуемая деталь; 2 — барабан с образцами чистоты; 3 — осветительные лампочки |

Другими приборами без разрушения детали, как, например, отверстия в крышке под шарикоподшипник, шероховатость поверхности замеряют методом слепков.

Метод слепков заключается в том, что на соответствующем материале фиксируется отпечаток исследуемой поверхности, передающей ее шероховатость. Класс чистоты поверхности на отпечатке определяется на глаз или на двойном микроскопе МИС-11.

|

65 |

Конструкция двойного микроскопа МИС-П (рис. 20) со сменой увеличения, выпускаемого серийно отечественной промышленностью, является удобным для использования при определении шероховатости от 3-го до 8-го класса включительно. Прибор применяется в лабораториях для исследовательских работ, а также для аттестации образцов шероховатости и слепков.

В основу конструкции положен принцип измерения высоты микропрофиля, получаемого методом так называемого светового сечения. При измерении величины шероховатости плоскостей деталь помещается на столике микроскопа, а при измерении цилиндрических поверхностей деталь устанавливают на специальную призму. Измеряемую поверхность освещают каким-либо внешним источником света и настраивают, в первую очередь, наблюдательный тубус. С помощью кремальеры и микрометрического механизма перемещают несущий корпус микроскопа и добиваются резкой фокусировки поверхности детали в объективе микроскопа. Исследуемый участок измеряемой поверхности должен быть резко виден в средине поля зрения. Затем выключают внешний источник света и при помощи установочного винта производят наклон осветительного тубуса, с включенной осветительной лампочкой, до появления в поле зрения зеленой полосы, дающей изображение щели. После получения резкого изображения щели путем соответствующей настройки и получения резкого изображения поверхности микроскоп подготовлен для измерения величины шероховатости.

При измерении высоты шероховатостей нить винтового окулярного микрометра, предварительно установленная параллельно изображению щели, совмещается с выступами искривлений изображения щели, соответствующими выступам шероховатостей поверхности, и по шкале винтового микрометра снимается отсчет в делениях шкалы. Затем нить окулярного микрометра совмещается со впадинами искривлений изображения щели и вновь снимается отсчет делений шкалы окулярного микрометра. Для определения высоты шероховатостей в микронах разность обоих отсчетов делений шкалы умножается на цену деления шкалы окулярного микрометра.

Для оценки шероховатости поверхности после тонких отделочных операций, таких как применяемые для обработки шариков, беговых дорожек колец шарикоподшипников, в пределах 10—14-го классов, применяются микроинтерферометры. Для внедрения ГОСТ 2789—59 потребуется разработать конструкции и освоить производство приборов для определения шероховатости поверхности по критериям (среднее арифметическое отклонение профиля) и Rz (средняя высота неровностей).