Технология МАЛОГАБАРИТНЫХ ГИРОМОТОРОВ

ГИРОСКОП И ЕГО ПРЕЦЕССИЯ

Гиромотор, являясь основным элементом всякого гироскопического прибора, решающим образом влияет на точность прибора и надежность его работы. Гироскоп для обеспечения требований заданной точности, как правило, должен обладать большим кинетическим моментом в отведенных ему габаритах, высокой стабильностью положения своего центра тяжести, высоким постоянством величины кинетического момента, низким уровнем вибрации и др. Надежность работы гироскопа во многом зависит от запаса ресурсов работы скоростных шарикоподшипников, запаса прочности маховика ротора, запаса электрической прочности изоляции. Обеспечение же последних требований зависит не только от правильности выбора основных параметров гироскопического прибора и его конструкции, но и от правильности технологии изготовления деталей и узлов гироскопической системы.

Основными технологическими задачами, которые должны быть решены при изготовлений и испытании гироскопических приборов, являются: /

1. Получение высоких классов шероховатости поверхности деталей, в частности посадочных мест. -

Это необходимо для уменьшения количества и высоты гребешков на поверхности деталей, задерживающих на них посторонние частицы после обработки, а также для облегчения возможности очистки деталей от этих частиц. Выполнение данного требования (вместе с обеспечением чистоты в сборочных помещениях) способствует повышению надежности и точности гироскопов, так как при этом снижается вероятность повышения вибрации и выхода из строя шарикоподшипников из-за попадания в них посторонних частиц, понижается вероятность динамической разбалансировки ротора за счет перемещения относительно него дополнительных частиц, вероятность смещения центра тяжести за счет смятия дополнительных частиц в посадочных местах и др.

2. Обеспечение сохранения геометрической формы деталей.

Это необходимо для предотвращения появления дефектов, вызываемых изменением геометрической формы деталей, из которых собран гиромотор, в результате их естественного старения или снятия внутренних напряжений, что может быть при испытаниях и эксплуатации гиромоторов.

К таким дефектам относится, например, нарушение динамической балансировки ротора, нарушение стабильности положения центра тяжести, нарушение соосности цапф.

3. Обеспечение возможности дальнейшего сужения допусков на размеры деталей и на их отклонения от правильной геометрической формы.

Это требование преследует цель создания условий для дальнейшего повышения стабильности статической и динамической балансировки гиромоторов, обеспечения большей надежности посадок колец шарикоподшипников, стабилизирования веса деталей.

Решение перечисленных вопросов может быть обеспечено при условии изготовления всех деталей гироскопов по правильно составленному и проверенному в производстве технологическому процессу. Однако технология изготовления и испытания гиромоторов еще недостаточно широко освещена в отечественной литературе. В иностранной литературе по указанному вопросу имеются лишь отдельные журнальные статьи.

Целью настоящей книги является ознакомление с технологией изготовления гиромоторов некоторыми отечественными и зарубежными заводами.

В книге кратко рассмотрены вопросы общей технологии и обработки на металлорежущих станках, увязанные с технологией изготовления деталей гиромоторов. Последовательность изложения материала близка к последовательности обработки деталей и сборки узлов гиромоторов на приборостроительных заводах.

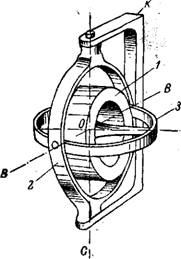

Основным элементом любого гироскопического прибора является быстро вращающийся ротор. Ротор 1 гироскопа (рис. 1), смонтированный на двух опорах во внутреннем кардановом кольце 3, имеет свободу вращения вокруг оси АА. Вну - треннее кольцо 3 может свободно вращаться вокруг своей оси ВВ на опорах в наружном кардановом кольце 2. Наружное кольцо свободно вращается вокруг наружной оси СС в опорах, смонтированных в корпусе прибора К - Все три указанные оси должны быть попарно взаимно-перпендикулярными и пересекаться в одной точке О, называемой точкой подвеса гироскопа. Оси АА, ВВ и СС соответственно называются главной, внутренней и наружной осями подвеса гироскопа. По аналогии с осями подвеса опоры, обеспечивающие вращение ротора вокруг

Оси АА, называются главными опорами подвеса, или просто главными, а опоры, обеспечивающие вращение вокруг осей ВВ и СС, опорами подвеса.

|

А------ |

|

—А |

|

Рис. 1. Гироскоп в кардановом подвесе |

Кардановый подвес обеспечивает гироскопу свободу вращения вокруг трех осей А А, ВВ и СС и тем самым позволяет оси А А ротора принимать в пространстве любое положение. В зависимости от количества осей подвеса гироскопы имеют две или три степени

свободы. В описываемой модели гироскопа (рис. 1) ротор может поворачиваться вокруг трех осей АА, ВВ и СС. Такой гироскоп принято называть гироскопом с тремя степенями свободы. Если в этом гироскопе одно кольцо подвеса сделать неподвижным, то гироскоп будет иметь только две степени свободы. В зависимости от числа степеней свободы гироскоп приобретает разные свойства, широко используемые в технике.

Вращение ротора гироскопа наиболее часто осуществляется с помощью либо пневматического, либо электрического привода.

В обоих случаях мощность двигателя должна обеспечивать вращение ротора с большими оборотами (десятки тысяч в минуту), а его конструкция гарантировать сохранение постоянства рабочих оборотов ротора. и его бесперебойную fl работу в течение длительного времени в условиях резкого изменения температуры, а также наличия вибраций и ускорений основания прибора. Гироскопические приборы работают в тяжелых климатических условиях и механических воздействий. Приборы, а следовательно и гироскопы с гиромоторами, должны безотказно работать при температуре от +50 до — 60° и вибрации 80 гц с амплитудой до 0,15 мм и выдерживать отдельные значительные толчки. При этом должна обеспечиваться точность показаний и надежность при длительной эксплуатации.

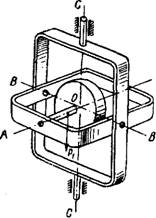

Большое значение в работе гироскопического прибора имеет неизменность положения центра тяжести гироскопа относительно его корпуса. Так, например, при перемещении центра тяжести ротора вдоль оси АА (рис. 2) на величину осевого зазора в главных опорах возникает прецессионное движение гироскопа вокруг оси СС с угловой скоростью

/Й

Где ш — угловая скорость прецессии; Р — вес ротора; *

А— величина зазора; I — момент инерции ротора; й — угловая скорость ротора.

|

Рис. 2. Влияние зазоров подшипников на точность гироскопа |

Из приведенного равенства следует, что осевые зазоры в главных опорах гироскопа необходимо сводить к возможному минимуму. Последнее обычно достигается затягиванием главных опор, что влечет увеличение момента сил трения в них, а тем самым, как

правило, увеличение мощности двигателя, приводящего во вращение ротор гироскопа. Этот недостаток окупается уменьшением осевого зазора главных опор, а также повышением общей точности гироскопического прибора.

Уравнение (1) выражает закон прецессионного движения, или, сокращенно, прецессии гироскопа, являющийся основным в элементарной теории гироскопических явлений. Из уравнения следует, что скорость со возрастает до тех пор, пока возрастает приложенный момент. При постоянно действующем моменте угловая скорость прецессии остается неизменной и после прекращения действия момента прецессионное движение прекращается. При этом вращение главной оси АА гироскопа будет не в плоскости приложения момента, а в плоскости, перпендикулярной ему по оси СС (рис. 2).