ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ЛЕСОХИМИЧЕСКИХ ПРОИЗВОДСТВ

Тоннельные вагонные реторты

Для пиролиза древесины на крупных лесохимических заводах применяются стальные вагонные тоннельные реторты, кирпичные вагонные тоннельные реторты и более производительные стальные вертикальные циркуляционные реторты непрерывного действия (на новых заводах устанавливают только последние). Реторты монтируют в ретортных цехах заводов, а переработка жижки на уксусную кислоту и другие продукты осуществляется в химических цехах.

|

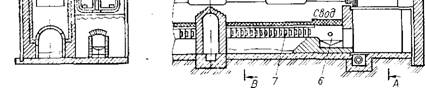

Рис. 3.7. Тоннельная вагонная реторта: 1 — реторты; 2 — подвеска реторты; 3 — патрубок для отвода парогазовой смеси; 4 — Ретортная дверь; 5 — вытяжной зонт; 6 — топка; 7—прогары; 8 — дымовая труба |

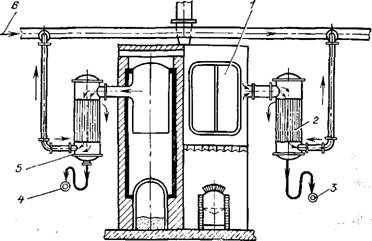

Тоннельные стальные вагонные реторты. Ретортный цех, оснащенный такими ретортами (рис. 3.6), включает 14—18 сушильных камер для искусственной сушки древесины, столько же реторт для ее термического разложения и двойное по сравнению с ретортами число тушильников для тушения и охлаждения угля.

Технологический процесс термического разложения древесины в тоннельных вагонеточных ретортах слагается из следующих операций: погрузки древесины в вагонетки, загрузки сушилок, сушки дров, загрузки реторт, пиролиза, разгрузки реторт, тушения и охлаждения угля, выгрузки угля из вагонеток, подачи порожних вагонеток под загрузку.

|

|

|

|

Каждая реторта представляет собой тоннель (рис. 3.7), склепанный или сваренный из 9,5—12-миллиметровой стали. Длина реторты 16,5 м, ширина 2 м, высота 2,5 м, геометрический объем 82,5 м3. Реторта вмещает четыре вагонетки полезной вместимостью по 5,6—6,1 м3. Таким образом, в реторту одновременно загружают 22,4—24,4 м3 метровых отрезков или около 20 м3 тюльки (чурки) длиной 200—330 мм. Наиболее

|

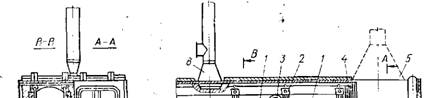

Рис. 3.8. Схема установки конденсаторов: 1 — реторта; 2, 5 — ретортные конденсаторы; 3, 4 — жнжкопроводы; 6 — магистраль неконденсирующихся газов |

Целесообразно использовать чурку длиной 200 мм, так как при этом древесина высыхает более полно и качество угля улучшается.

Каждые две реторты заключены в кирпичную камеру и образуют блок. Каждая реторта свободно висит в камере на подвесках (разрез по В — В), прикрепленных к металлическому каркасу. Расстояние от свода топки до дна реторты равно примерно 1 м. Реторта по концам имеет массивные чугунные двери (разрез по А—Л), снабженные бороздками для набивки про - графиченного асбестового шнура.

Парогазовые продукты разложения отводятся из реторты через два патрубка, расположенных в конце реторты с боковой ее стороны, и поступают в конденсатор-холодильник (рис. 3.8). Каждая реторта имеет два вертикальных трубчатых (по 148 медных трубок диаметром 35 мм) конденсатора-холодильника с поверхностью охлаждения по 34 м2. Верхняя крышка легко открывается для удобства чистки трубок при их засмо- лении. Дистиллят по выходе из конденсатора-холодильника подается на переработку в химический цех, а неконденсирующиеся газы после промывки в скрубберах сжигаются в топках под ретортами.

Ретортные технологические вагонетки изготовляют из стали: раму из швеллерной, каркас из угловой, а торцевые и боковые стенки, а также днище — из полосовой. Для удобства разгрузки вагонеток нижняя часть боковых стенок делается съемной. Для нормальной работы необходимо иметь в обороте не менее 30 вагонеток на каждую реторту. »

Древесина загружается в вагонетки на погрузочной площадке перед сушилками или непосредственно на складе. Отрезки длиной 1 — 1,25 м укладывают вручную, чурку — насыпью, наблюдая, чтобы древесина не выходила за габарит каркаса решетки.

Загруженные вагонетки сцепляют по четыре и по ширококолейному рельсовому пути подают в сушильную камеру. Сдвоенные сушильные камеры расположены перед каждым блоком реторт. Каждая камера представляет собой кирпичный канал длиной 33,7 м и шириной 2,3 м, вмещающий восемь вагонеток. На одном из заводов сушилки удлинены и вмещают 12 вагонеток. Передние двери сушилок заклинивают, а задние закрывают на задвижку. После этого включают вентилятор-дымосос, подающий отходящие из ретортных топок дымовые газы, которые во избежание загорания древесины предварительно разбавляют воздухом до температуры 200—250 °С при воздушно- сухом сырье и 275—300 °С — при сыром.

Дымовые газы входят в сушилку снизу со стороны реторт через каналы, доходящие до середины сушильной камеры. Газы омывают вагонетки с древесиной снизу вверх, а во второй половине сушилки — сверху вниз и выходят в атмосферу через трубу около загрузочных дверей сушилки, имея температуру 60—90 °С. Сырая древесина подсушивается в сушилке лишь до влажности 20—25 %, а воздушносухая успевает высохнуть до 8—10 %. Расход тепла на 1 кг испаренной влаги составляет около 7500 кДж, а нагрузка на 1 м3 объема сушильной камеры по испаренной влаге — всего лишь 1 кг/ч.

После загрузки реторты вагонетками с высушенной древесиной начинается процесс ее переугливания. Реторта обогревается снаружи через стенки дымовыми газами, образовавшимися при сжигании топлива (мазута, неконденсирующихся газов и различных отходов производства) в двух топках, расположенных под обоими концами реторты (см. рис. 3.7). Топки перекрыты сводом из огнеупорного кирпича. Продукты сгорания топлива проходят из топки по горизонтальному каналу (в боковых стенках свода которого устроены 34 небольших прогара — отверстия прямоугольной формы), омывают боковые стенки реторты и перегородкой из толстого асбестового шнура направляются в конец печи, где поднимаются и, омывая верх реторты, удаляются через дымовую трубу. Шнур уложен вдоль боковых стенок реторты, между ее стальной стенкой и обмуровкой печи. Низ реторты обогревается верхним сводом топки.

Тягу в дымовой трубе регулируют с помощью шиберов у ре - торных печей, а также дросселя дымовой трубы. Разрежение в топке поддерживается 15—30 Па.

В начале процесса переугливания топку усиливают. Затем по достижении под ретортой 450—500 °С (в это время в реторте начинается экзотермическая реакция разложения древесины) во избежание износа стенок реторты и перегрева конденсаторов нагрев несколько ослабляют, но в конце процесса на 1—2 ч поднимают температуру до 500—600 °С для прокалки угля.

Попадание воздуха в зону термического разложения древесины недопустимо. Поэтому во избежание подсоса воздуха давление в реторте в период разложения древесины должно быть 50—150 Па. Наблюдение за равномерностью накала свода печи и низа реторты ведется через смотровые окна в кирпичной кладке.

Подача в топку неконденсирующихся газов регулируется задвижками, расположенными на подводящих патрубках; газ должен подаваться только в достаточно раскаленную топку.

После реторт установлены стальные углетушильники, они имеют те же размеры, что и реторты, но устроены без днища. Боковые стенки их крепятся к деревянным брусьям, лежащим в земле на деревянных шпалах, по которым уложен рельсовый путь. С внешней стороны углетушильников для предупреждения подсоса воздуха подсыпают песок, который утрамбовывают.

Переугливание древесины в реторте в зависимости от ее влажности и степени разделки продолжается 16—24 ч. Соответственно суточная пропускная способность одной реторты равна 24—37 м3 древесины. Продолжительность сушки вдвое больше, т. е. 32—48 ч, а в случае удлиненных сушилок — 48— 72 ч. Уголь тушат 32—48 ч, половину этого времени он находится в тушильниках первого ряда, а вторую половину — в ту - шильниках второго ряда на охлаждении. Далее его выдерживают еще 16—24 ч в вагонетках на площадках выстаивания угля, чтобы полностью предотвратить возможность его загорания на складе, где уголь выгружают при помощи кантователя— опрокидывателя вагонеток.

Разгрузку каждой реторты начинают с выбивания клиньев у ретортной двери со стороны углетушильников и открытия заслонки в вытяжном колпаке над площадкой между ретортой и углетушильником. Перед тем как выбить последний клин, обязательно закрывают задвижку у конденсаторов на газовой магистрали.

После открытия двери укладывают съемные перекидные рельсы от реторты к углетушильнику, за буфер первой вагонетки прицепляют трос от электролебедки и вагонетки с углем переводят в заранее освобожденный углетушильник. Уголь при выгрузке из реторты загорается, поэтому вагонетки с углем во время передвижения из реторты в первый ряд углетушильников орошают водой.

Вагонетки передвигают в такой последовательности: сначала четыре вагонетки с площадки выстаивания угля подают на склад для разгрузки. Затем из второго ряда углетушильников передвигают четыре вагонетки на площадку выстаивания, а из первого ряда тушильников — во второй ряд. Далее из реторты четыре вагонетки передвигают в тушильник, а в реторту

Поступают из сушилки четыре вагонетки с древесиной. Все эти операции производят при помощи электролебедки, расположенной между площадкой выстаивания и складом угля; от электролебедки к вагонеткам идет стальной трос. Наконец, при помощи паровоза или мотовоза вводят в сушилку четыре вновь загруженные вагонетки, одновременно передвигая находящиеся в сушилке четыре вагонетки во вторую ее половину, ближе к реторте. При передвижении вагонеток из сушилки в реторту между ними после открытия дверей также укладывают съемные перекидные рельсы. Как только передвижение вагонеток закончено и реторта загружена (весь этот процесс носит название перегрузки реторты), перекидные рельсы снимают, чугунные двери реторты закрывают и плотно прижимают к чугунной раме стальными клиньями. Аналогичным образом закрепляют двери и у тушильников.

На 1 м[2] переугленной древесины расходуется около 30 кг топлива в расчете на мазут. Выход древесного угля равен 150—160 кг из 1 м3 березовой древесины, 135—150 кг из смешанных пород.

На Сявском лесохимическом заводе, где эксплуатируются удлиненные сушилки и для интенсификации сушки древесины добавляются дымовые газы из котельной, выработка угля на одну реторту в год достигает 1670 т против 1350 т на Ашинском заводе.

Контроль процесса переугливания ведется по температуре под ретортой (целесообразнее измерять температуру внутри реторты). Кроме того, систематически ведется наблюдение за скоростью выделения дистиллята, его кислотностью и температурой. Температура дистиллята при выходе из ретортных конденсаторов не должна подниматься выше 20 °С, а температура отходящей из конденсаторов воды —- выше 70—80 °С.

Главными недостатками вагонных реторт всех типов являются. низкий коэффициент использования их емкости, не достигающий даже 50 %, небольшая производительность единицы объема, значительные затраты металла, тяжелые условия работы при перегрузке реторт.

Требования безопасности при пиролизе древесины и проведении других технологических процессов лесохимических производств изложены в Правилах безопасности для предприятий лесохимической промышленности и в отраслевых стандартах Системы стандартов безопасности труда (ССБТ).

|

65 |

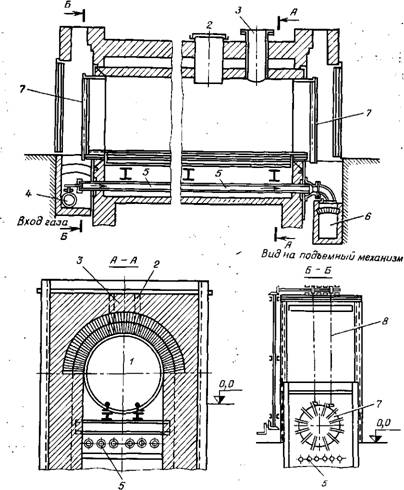

Тоннельные кирпичные вагонные реторты. На заводах пиролиза древесины применяются также кирпичные вагонные реторты с обогревом при помощи калориферов (жаровых труб). Кирпичные реторты группируются в блоки, обычно попарно, в общей кирпичной кладке. На рис. 3.9 изображена кирпичная реторта с калориферами с цилиндрическим сводом и цилиндрической вагонеткой в ней, но могут быть и прямоугольные реТорты и вагонетки. Каждая реторта представляет собой камеру

|

Рис. 3.9. Кирпичная реторта с калориферами: 1 — канал реторты; 2 — люк для выпуска паров воды в период сушки древесины; 3 — штуцер для отвода парогазовой смеси; 4 — распределительный коллектор для газа; 5 — калориферы; 6 — дымоход; 7— двери реторты; 8 — цепь для подъема дверн |

Длиной 15,8 м с поперечником 2,1 м, имеющую толщину стенок в 2,5 и 3,5 кирпича. С обоих концов реторты находятся двери, стенки реторты глухие. Кладка реторты выполнена на глине или на глине с примесью жидкого стекла; более плотной является кладка на жидком стекле. Двери реторты бывают обычно в виде стенки, подвешенной на специальном блоке над дверным проемом. Они имеют вид рамы-каркаса, заполненного кирпичом. Щели между полотном двери и конструкцией печи в период переугливания замазывают глиной или закладывают асбестовым шнуром.

Вдоль всей длины реторты на уровне пола на специальных опорах уложены рельсы колеей 750 мм, по которым в реторту поступают сцепом три-четыре вагонетки вместимостью обычно около 4 м3 древесины каждая. Реторта обогревается продуктами сгорания смеси неконденсирующихся газов и генераторного газа, вырабатываемого в отдельных газогенераторах. Эта смесь сжигается в калориферах, изготовленных из стальных (частично, со стороны горелки, жароупорных) труб, уложенных вдоль нижней части реторты, между рельсами и уровнем пода реторты. Диаметр труб около 200 мм, их бывает 6—8 шт. в каждой реторте. Трубы проходят через всю реторту по длине и заканчиваются в борове, который соединяется с дымовой трубой. Каждая труба — одновременно топка и калорифер. Воздух, необходимый для горения газа в трубах, подсасывается через кольцевое пространство между трубой-калорифером и трубой, подводящей газ из сборного газопровода. При таком способе обогрева регулировать температуру внутри реторты довольно легко.

Парогазовая смесь отводится из реторты через штуцер, расположенный сбоку в своде передней части реторты, и направляется в поверхностный конденсатор, откуда неконденсирующиеся газы идут на сжигание, а конденсат (жижка) на переработку.

Продолжительность оборота реторты в среднем 18—20 ч.

Углетушильники к кирпичным ретортам изготавливают часто в виде камер, поливаемых сверху струйками отходящей воды из конденсаторов реторт, что ускоряет процесс тушения в 2 раза.