ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ЛЕСОХИМИЧЕСКИХ ПРОИЗВОДСТВ

Очистка и ректификация уксусной кислоты-сырца

В уксусной кислоте-сырце, выделенной из жижки различными способами, содержатся вода, масла, смолы (особенно много при экстракции неперегнанной жижки), гомологи уксусной кислоты—муравьиная, пропионовая, масляная и др. (табл. 4.5). Для получения товарных сортов кислоты сырец необходимо укрепить и освободить от примесей, подвергнув разгонке на НДА.

Уксусная кислота идет на выработку сложных эфиров (ацетатных растворителей), применяется в текстильной, кожевенной промышленности, для производства ацетилцеллюлозы, уксусного ангидрида, красителей и др. Из хорошо очищенных фракций химической обработкой получают так называемые чистые сорта уксусной кислоты — ледяную, пищевую и реактив-

|

4.5. Состав различных видов уксусной кислоты-сырца

|

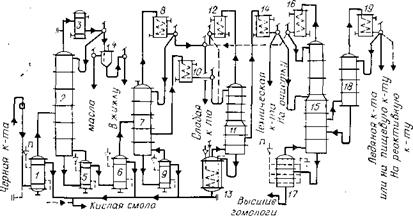

Рис. 4.6. Аппарат для переработки черной кислоты-сырца:

1,2 — исчерпывающая н укрепляющая части обезвоживающей колонны; 3 — дефлегматор; 4 — конденсатор; 5 — кипятильник; 6 — колонна технической кислоты; 7 — конденсатор; 8 — каландрня; 9 — приемник чернокнслот - ного остатка; 10 — насос; 11 — куб для отгонкн кнслот из чернокнслотного остатка; 12 — конденсатор; ЧК — черная кислота; СК — слабая кислота; ТК — техническая кислота; ЧКО — черио - кислотный остаток

1,2 — исчерпывающая н укрепляющая части обезвоживающей колонны; 3 — дефлегматор; 4 — конденсатор; 5 — кипятильник; 6 — колонна технической кислоты; 7 — конденсатор; 8 — каландрня; 9 — приемник чернокнслот - ного остатка; 10 — насос; 11 — куб для отгонкн кнслот из чернокнслотного остатка; 12 — конденсатор; ЧК — черная кислота; СК — слабая кислота; ТК — техническая кислота; ЧКО — черио - кислотный остаток

Ную. Ледяная 98—99%-ная уксусная кислота затвердевает уже при 15—16 °С в прозрачные или слегка матовые «ледяные» кристаллы, откуда и произошло ее название (температура застывания безводной химически чистой уксусной кислоты

16,3—16,7 °С). В настоящее время почти вся лесохимическая уксусная кислота перерабатывается в пищевую кислоту.

Уксусная кислота перевозится в стеклянной или деревянной таре, в алюминиевых бочках, бачках из полиэтилена, а также в железнодорожных цистернах. Чистые сорта уксусной кислоты разливают в спецально оборудованном разливочном отделении. Расфасовка пищевой кислоты ведется в 20-литровые бутыли или во флаконы по 200 г, при этом расфасовка во флаконы полностью механизирована и автоматизирована.

Разгонка экстракционной уксусной кислоты-сырца. На рис. 4.6 показан двухколонный НДА для переработки экстракционной черной кислоты, полученной из обесспиртованной и перегнанной жижки. В исчерпывающей 1 и укрепляющей 2 части первой колонны находятся 20 + 25 тарелок. Первая колонна с дефлегматором 3, конденсатором 4 и кипятильником 5 предназначена для отгонки водной головной фракции с кислотностью 7—10 %. С этой фракцией при флегмовом числе 8 уносятся легколетучие примеси, в том числе остатки экстрагента и масла, отделяемые в отстойниках от слабой кислоты.

Вторая колонна 6 с числом тарелок 16+16 шт. питается укрепленной кислотой, стекающей вместе со смолой из первой колонны. Ее назначение — отогнать из смеси кислоты и смолы максимум летучих кислот ив то же время воспрепятствовать попаданию в отогнанную кислоту смоляных масел. Техническая кислота, отбираемая из конденсатора 7, имеет крепость 95— 96 % при коэффициенте извлечения ее из сырца 0,82. В ней содержится лишь 0,5 % смолистых примесей и около 1 % муравьиной кислоты. Смолистый остаток, выходящий через ка - ландрию 8, содержит еще более 25% кислот и поступает в сбор-

Ник 9, а из него насосом 10 — в высшекислотный куб И для* отгонки кислот. Иначе очищают экстракционную 60—65 %-ную черную кислоту, содержащую много смолы (до 29%), в четырехколонном НДА на Ашинском заводе (рис. 4.7). На первой колонне 1 с числом тарелок 25 происходит отгонка кислот от смолы почти без флегмы, на второй 10 их обезвоживание и на третьей 15 с 32 тарелками — ректификация с отбором сверху 96—98 %-ной технической кислоты, а из нижней части — паров фракции высших гомологов с массовой долей пропионовой кислоты 20 % и более. Из кубового остатка с колонны 1 летучие кислоты кислотностью свыше 20—25 % отгоняются в исходную черную кислоту на четвертой, небольшой, колонне 5 под разрежением 50 кПа с возвратом 65 %-ного дистиллята в смеси с остатком от колонны 15. Снизу колонны 5 через каландрию 3 отбирается обезвоженная товарная смола кислотностью не более 10 %•

Степень обессмоливания черной кислоты в первой колонне 1 около 87 %. Во избежание ухудшения качества дистиллята от этой колонны за счет попадания в него продуктов разложения термолабильных соединений, температуру в каландрии 3 поддерживают 160+2 °С, а вверху колонны 105—110 °С. При таком режиме дистиллят содержит высококипящих примесей 3—

5 % и нейтральных веществ меньше 5 %. Непрерывность работы колонны 1 обеспечивается за счет наличия двух попеременно работающих каландрий 3, трубчатки которых часто приходится очищать от смол.

Обезвоживание обессмоленной кислоты производится в мощной колонне 10 с 45 тарелками при флегмовом числе 15 и температуре в каландрии 12 130±2 °С. Отбираемая слабая кислота с выходом до 3 % от исходной содержит до 5 % органических примесей и масел, отслаивающих в отстойниках при кислотности отбора не выше 18—20 %.

Температура в каландрии колонны 5 160—162 °С, а в ко - - лонне 15 135—140 °С. Выход товарной кислоты с учетом возврата промежуточных фракций около 90 % от сырца, окисля - емость, по Либену, не более 12—16 мл (содержание легколетучих продуктов 0,2—0,3 %), что позволяет получать из нее этилацетат марки А, а также (при отсутствии опалесценции) пищевую кислоту.

При переработке сильно загрязненной черной кислоты, полученной из необесспиртованной и неперегнанной жижки, целесообразно ввести в схему отдельную колонну для вывода основного количества муравьиной кислоты из суммарного кислотного дистиллята с головной фракцией. Это дает возможность при последующей ректификации получать техническую уксусную кислоту I сорта.

Очистка азеотропной черной уксусной кислоты. Черная 45— 50 %-ная кислота-сырец, полученная азеотропным способом, содержит несколько меньше смолы, чем экстракционная, но

|

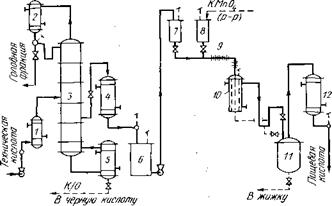

Рис. 4.8. Очистка и ректификация азеотропной черной кислоты: /. 6 — испарители; 2 — обезвоживающая колонна; 3 — конденсатор (дефлегматор); 4 — флорентина; 5, 9 — кипятильники; 7— колонна для дообезвоживания; 8, 10, 12, 14, 16, 1д — коидеисаторы-холодильники; 11 — колонна технической кислоты; 13 — куб (испаритель); 15, 18 — колонны для чистых сортов уксусной кислоты; 17 — шестисек - циоииый испаритель |

В ней имеются остатки антренера и масла. Ее перегоняют с целью отделения от основного количества смолы и подвергают ступенчатому обезвоживанию и дообессмоливанию (рис. 4.8).

Пары кислоты из испарителя 1 направляются в колонну 2, а кислая смола поступает в высшекислотный аппарат. Сверху колонны через дефлегматор 3 отбирают слабую головную фракцию, разделяемую во флорентине 4 на слой масел в смеси с антренером и водный слой с растворенными в ней спиртовыми продуктами кислотностью 3—5 %.

Стекающая снизу колонны 2 через кипятильник 5 укрепленная кислота освобождается от остатков смолы в испарителе 6 и очищается от хвостовых примесей во второй и третьей колоннах. Головные фракции от этих колонн возвращаются на азеотропный процесс. Из нижней части третьей колонны 11 отводят пары технической кислоты, пригодной для производства ацетатных растворителей, ледяной и пищевой кислоты, так как она содержит менее 1,5 % суммы органических примесей. Число тарелок в колоннах: 43, 28 и 24 шт., флегмовые числа соответственно 11, 2—3 и 0.

Дальнейшая очистка технической кислоты происходит во втором двухколонном аппарате (см. правую часть рис. 4.8). Исходная кислота поступает в середину колонны 15, имеющей 31-—35 тарелок. Сверху колонны через конденсатор 16 отводят головной погон, уносящий остатки воды и муравьиной кислоты, а снизу через шестисекционный испаритель 17 при температуре 130—140 °С — фракцию высших гомологов. Пары почти безводной кислоты, отбираемые из исчерпывающей части колонны

|

4.6. Температура кипения уксусной кислоты и ее гомологов

|

15 При температуре 116—118 °С, проходят колонну 18 с 32 тарелками, освобождаются от хвостовых примесей и образуют фракцию чистой (ледяной и пищевой) кислоты.

По такой же схеме очищают и черную кислоту, получаемую при азеотропном способе с применением бутилацетата. Эта схема позволяет перерабатывать даже относительно слабую, 50—55 %-ную кислоту и поэтапно удалять с головными фракциями воду и почти всю муравьиную кислоту.

Без тщательного обезвоживания черной кислоты муравьиную кислоту невозможно отделить от уксусной, так как она с водой образует двойную, а в присутствии пропионовой кислоты тройную азеотропную смесь с температурой кипения выше 107 °С. По этой причине муравьиная кислота постепенно накапливается в средней части ректификационной колонны НДА, где нет отбора отдельной фракции и распределяется по всем фракциям и частично попадает даже в концевые погоны.

Потери при разгонке экстракционной и азеотропной черной кислоты составляют 3,5 % и с кубовой смолой — до 3 и/о, извлечение кислот из сырца в виде технического продукта 71—74 % (без учета возврата промежуточных фракций). При переработке черной кислоты, полученной азеотропным способом и экстракцией необессмоленной жижки с вертикальных реторт, последний показатель из-за обилия промежуточных фракций (не менее 16—20 %) снижается до 66 %.

В случае необходимости ректификации фракций высших гомологов с чернокислотных НДА и высшекислотных ПДА этот процесс целесообразно вести под разрежением. Данные о температуре кипения уксусной кислоты и ее гомологов в зависимости от давления приведены в табл. 4.6.

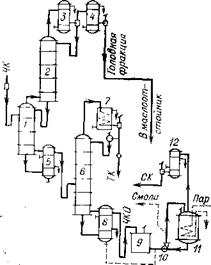

Ректификация порошковой уксусной кислоты-сырца. Схема четырехстадийной ректификации и очистки порошковой уксусной кислоты-сырца, включая стадию получения пищевого продукта, показана на рис. 4.9. Исходный сырец крепостью 64 % содержит до 2,5 % БОг и имеет окисляемость, по Либену, 25— 50 мл. Вначале из сырца, подаваемого на верх насадочной колонны с кольцами Рашига 2, отгоняют сернистый газ и легколе-

Тучие примеси. Последние, пройдя дефлегматор 3, конденсируются в конденсаторе-холодильнике 5 и собираются в виде альдегидокетоновой фракции, направляемой на сжигание. Сернистый газ удаляется через воздушники конденсатора-холодильника 5 и дополнительного холодильника 4. Освобожденная от вышеуказанных примесей кислота-сырец снизу колонны 2 стекает в куб-испаритель 1, проходит холодильник 6 и накапливается в промежуточной емкости 7.

Вторая ступень ректификации осуществляется в колонне 9 с 25—30 тарелками, имеющей куб-испаритель 8 и дефлегматор-конденсатор 10. В дистилляте отбирают последовательно четыре фракции: 1) головную альдегидокетоновую фракцию, состоящую преимущественно из азеотропных смесей нейтральных масел с водой и используемую для получения растворителя БЭФ (суммарный выход фракции 60—75 кг на 1 т пищевой кислоты); 2) фракцию слабой 15—25 %-ной кислоты (флегмо - вое число 4—6), уносящую воду и часть муравьиной кислоты; она направляется в производство БЭФ и других растворителей (бак 11)-, 3) промежуточную фракцию (флегмовое число 2—3), возвращаемую на ректификацию в исходную емкость 7; 4) техническую 93 %-ную уксусную кислоту, или фракцию полупродукта пищевой кислоты (с отсечением хвостовых погонов, содержащих высшие гомологи), отгоняемую в конце процесса до полного отсутствия флегмы; суммарная массовая доля всех органических примесей в этой фракции в пересчете на муравьиную кислоту в среднем равна 4 % (сборник 12).

В третьей ступени пары концентрированного полупродукта пищевой кислоты из куба-испарителя 13 непрерывно барботи - руют через кипящий слой «контактной» смеси, загруженной в реактор 14 и имеющей в своем составе серной кислоты 40— 30%, уксусной кислоты 50—55 % и воды 10—15%- Эта смесь при 130—135 °С разлагает большую часть муравьиной кислоты до СО и НгО, разрушает непредельные соединения и осмоляет остатки альдегидов и кетонов. Перегрев контактной смеси недопустим, так как Нг804, как сильный окислитель, может разрушить часть уксусной кислоты и сама восстановиться до 802.

После пропускания через «контактную» смесь 60—80 объемов очищаемой уксусной кислоты загрязненная смолой смесь спускается из реактора и используется при разложении порошка. Дистиллят из конденсатора 15, содержащий не более 0,5—0,6 % органических примесей, направляется для более тонкой химической очистки из емкости 16 в куб-окислитель 17 с перемешивающим устройством, куда подается расчетное количество заранее приготовленного раствора окислителя — перманганата калия. Процесс окисления длится 2,5—3 ч без подогрева. Затем содержимое куба 17 перекачивается в эссенционный аппарат 18, из которого через серебряный конденсатор-холодильник 19 отбирают вначале фракцию слабой кислоты, а затем крепкой. Температуры отгона головного погона до 116 °С, фрак

Ции пищевой кислоты до 116 °С и фракции ледянки 116— 118 °С. Кубовые остатки от нескольких операций обрабатывают в течение 4—5 ч острым паром; дистиллят подвергают повторной очистке совместно с фракцией слабой кислоты. Время оборота эссенционного ПДА 3—6 ч.

Расходные нормы на 1 т пищевой 80 %-ной уксусной кислоты приведены ниже.

Сырец уксусной кислоты в 100 %-ном выражении, кг 866—870

TOC o "1-5" h z Тепловая энергия (пар), ГДж..................................................... 3,6

Электроэнергия, кВт-ч......................................................... 51

Перманганат калия 96 %-ный, кг....................................................... 6,5

Серная кислота, кг............................................................................. 6,5

Вода, м3.............................................................................................. 60

Получение пищевой уксусной кислоты из экстракционной технической кислоты. Экстракционная техническая уксусная кислота, идущая на выработку пищевой кислоты, не должна содержать опалесцирующих веществ (в основном предельных углеводородов Сю—С2о), выявляемых при разбавлении кислоты водой. Ее крепость должна быть не менее 95 % при наличии в ней суммы органических примесей не более 2,5%, в том числе муравьиной кислоты не выше 1,5%, расход КМгЮ4 для очистки такой кислоты не менее 3 %.

Схема очистки экстракционной технической кислоты до пищевой изображена на рис. 4.10. Исходная кислота через подогреватель 1 поступает на 20-ю тарелку ректификационной колонны 3, имеющей 35—40 многоколпачковых тарелок, каланд - рию 5 и конденсатор-холодильник 2. С головной фракцией при флегмовом числе 10 отгоняются основное количество муравьиной кислоты, легколетучие примеси, в том числе остатки этил - ацетата, и частично вода. Эта фракция, содержащая свыше

|

Рис, 4.10. Очистка экстракционной технический Кислоты до пищевой |

7 % НСООН и более 10 % суммы органических примесей, используется в производстве растворителей или иначе. Выход ее — до 15% от исходной технической кислоты, общая кислотность более 90 %.

В нижней части колонны постепенно накапливаются смолистые вещества и высшие гомологи уксусной кислоты, периодически спускаемые из каландрии 5 в баки черной кислоты.

Полупродукт пищевой кислоты отбирается из паровой фазы колонны 3 с 12-й тарелки, считая снизу, через конденсатор 4 в сборник 6. Он содержит до 9 % воды и менее 1 % суммы органических примесей, в том числе лишь следы НСООН. Его химическая очистка производится в следующей последовательности. Из напорных баков 7 и 8 через смесительное устройство 9 (труба с переменными сечениями) в реактор 10 по трубе, доходящей почти до его дна, непрерывно подаются дозированные количества очищаемого полупродукта и водного раствора КМгЮ4, приготовленного в отдельной емкости с мешалкой. Содержимое реактора 10 обогревается через паровую рубашку или змеевик. Скорость подачи полупродукта принимается из расчета времени пребывания в реакторе обрабатываемого потока не менее 1 ч. За это время при 90 °С происходит практически полный распад примесей. Обрабатываемая смесь стекает из верхней части реактора 10 в дистилляционный эссенционный куб 11, из которого через серебряный конденсатор 12 отгоняется пищевая кислота; ее разбавляют деминерализованной водой до 80 %-ной концентрации и фасуют. Выход пищевой уксусной кислоты 80 % от исходной технической при расходе КМгЮ4

7— 9 кг на 1 т 80 %-ной пищевой кислоты.

Образовавшиеся в результате окислительно-восстановительных реакций распада КМп04 соли уксусной кислоты СН3СООК, Мп(СН3СОО)2, МгЮ2, а также накопившиеся смолистые вещества периодически спускаются из эссенционного куба 11 при промывке кубового остатка водой и направляются в бак кислой воды. Количество кубовых остатков 9—10 кг на 1 т пищевой кислоты. '

Производственных сточных вод при очистке и ректификации уксусной кислоты немного. Загрязненные воды получаются лишь при промывке аппаратов перед их ремонтом и при очистке кубов от смолистых остатков.

Сравнительные показатели различных способов извлечения уксусной кислоты из жижки приведены в табл. 4.7.

Качество продукции. По ГОСТ 6968—76 с последующими изменениями установлены две марки уксусной кислоты — техническая и пищевая. Техническая кислота 1-го сорта имеет массовую долю основного вещества не менее 96 % и органических примесей (в пересчете на муравьиную кислоту) не более 2,5%, 2-го сорта соответственно не менее 93% и не более 5,7 %. Пищевая кислота выпускается с массовой долей основного вещества 70±1 % и 80±1 %. Кислота высшего сорта

|

4.7. Технико-экономические показатели уксусно-кислотного производства

|

Устойчива к 0,1 н. раствору КМп04 в течение 60 мин и содержит не более 0,008 % нелетучего остатка, 0,002 сульфатов, 0,0005 меди, 0,0001 хлоридов, железа, мышьяка, 0,00008 % тяжелых металлов (свинца).