ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ЛЕСОХИМИЧЕСКИХ ПРОИЗВОДСТВ

Оборудование канифольно-экстракционного производства

Рубительные машины. Для измельчения осмола в СССР применяются два вида рубительных машин — дисковые и барабанные (табл. 10.2).

В дисковых рубительных машинах механизм резания (режущий орган) выполнен в виде вращающегося диска с расположенными на его рабочей поверхности режущими ножами. Ранее выпускавшаяся машина ДР-28 является малоножевой машиной и имеет 4 ножа. Современная рубительная машина МРН-100 является многоножевой и имеет 10 ножей.

В малоножевых рубительных машинах процесс резания характеризуется цикличностью (прерывностью). Многоножевые машины работают по принципу непрерывного резания, при

|

10.2. Техническая характеристика рубительных машин

|

Котором очередной режущий нож входит в контакт с древесиной раньше, чем выходит из соприкосновения с древесиной предыдущий нож. Рабочий орган дисковой рубительной машины — ножевой диск. Ножи закреплены на лицевой стороне диска таким образом, что их лезвия несколько выступают над поверхностью диска. К лицевой стороне диска с некоторым зазором примыкает направляющий патрон, по которому осмол подводится к ножам. На стенках, образующих днище патрона, установлены контрножи. В теле диска вдоль всей режущей кромки каждого ножа сделаны сквозные подножевые щели. Диск огражден кожухом.

Осмол по направляющему патрону подается к ножам, вращающимся в вертикальной плоскости диска. Каждый нож отрубает шайбу толщиной, равной выпуску ножа. При этом подача сырья под следующий нож осуществляется затягивающим усилием режущего ножа. Под действием скалывающих усилий от передней грани ножа отрубаемый слой древесины распадается на отдельные элементы — щепу, которая через подножевую щель поступает на приводную сторону диска и затем удаляется из кожуха.

В рассматриваемых машинах, предназначенных для измельчения коротких кусков древесины, осмол к диску подводится под действием силы тяжести.

Выброс щепы идет вверх под действием центробежной силы, сообщаемой щепе лопатками, закрепленными на диске.

В барабанных рубительных машинах режущим органом: (механизмом резания) является вращающийся барабан, на образующей которого установлены ножи. Имеются две конструкции ножевых барабанов, отличающиеся друг от друга способом удаления из зоны резания полученной щепы,— пазушная и щелевая.

В барабанах пазушного типа срезанная щепа собирается во впадинах (пазухах), расположенных в теле барабана перед 268

Каждым режущим ножом. В этом случае ножевой барабан делается массивным и служит одновременно маховиком. К этому типу относится 4-ножевая машина МРБ-03, конструкция которой разрабатывалась для измельчения осмола. Однако длительные испытания показали ее непригодность для рубки осмола из-за больших ударных нагрузок на ножи и узел их крепления.

Щелевые барабаны делаются полыми; образующаяся в процессе рубки щепа через подножевые щели поступает внутрь барабана и затем удаляется вдоль его оси вращения через один или оба торца барабана. Принципиальная конструкция щелевого барабана двухконусной рубительной машины фирмы ЦЕКОП показана выше на рис. 10.2.

Барабанные машины при их сравнительно небольших габаритах могут иметь большие размеры загрузочного патрона, что очень важно для канифольно-экстракционного производства, где осмол имеет неправильную форму и большие размеры в поперечнике. Использование небольших по размерам ножей, работающих как резцы, их спиральное расположение на поверхности диска обеспечивает устойчивую работу машины при измельчении осмола. С учетом этого для кани - фольно-экстракционных заводов создается конструкция мощной двухконусной машины МРПС-1, которая в отличие от машины ЦЕКОП имеет встроенный узел доизмельчения щепы.

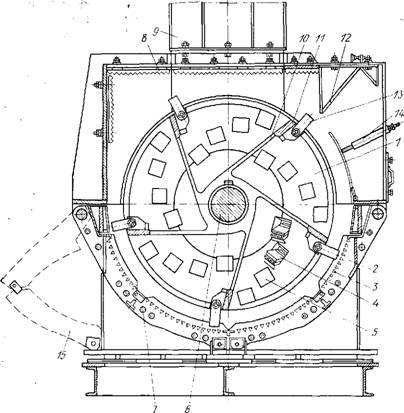

Конструкция этой машины приведена на рис. 10.12, где показан разрез машины по большому основанию конуса барабана. Основным рабочим органом машины является барабан, состоящий из двух усеченных конических дисков (конусов), насаженных на вал и состыкованных между собой вершинами при помощи болтов. Диаметр большего основания конусов 2220 мм. На каждом конусе размещено 20 ножей, выступающих за наружную поверхность конуса на 10 мм, которые в радиальном направлении перекрывают друг друга. Всего на барабане устанавливается 40 ножей, кроме того, установлено 45 бил, которые при работе машины обеспечивают доизмельчение щепы на колосниковых решетках.

Колосниковые решетки (по две с каждой стороны машины) предназначены для доизмельчения щепы после рубки пней в конической части барабана. Решетки расположены в нижней части машины и занимают сектор в 150° окружности ротора. Колосниковая решетка состоит из двух секторов, соединенных шарнирно, а каждый сектор — из двух дугообразных боковин, соединенных между собой трубчатой связью. Рабочая ширина колосниковой решетки 450 мм. В каждой боковине имеется 60 отверстий треугольной формы, ,в них вставляются трехгранные колосники, режущие кромки которых направлены навстречу вращению ротора.

Каждая колосниковая решетка шарнирно подвешена на оси, в рабочем положении задвинута внутрь станины и зафиксиро-

|

Рис. 10.12. Двухконусная барабанная рубительная машина МРПС-1: 1—конус барабана; 2 — сектор колосниковой решетки; 3 — колосник; 4 — нож; 5 — паз для установки ножа; 6 — вал; 7 — фиксатор колосниковой решетки; 8 — броневой лист; 9 — загрузочный патрон; 10 — ребро жесткости; 11—лопатка; 12 — отбойник центробежного камнеотделителя; 13 — било; 14 — регулировочный винт центробежного камне - отделителя; 15 — колосниковая решетка в положении для замены колосников |

Вана фиксаторами. При замене колосников решетка выдвигается за пределы станины, при этом сектора, поворачиваясь вокруг осей, складываются.

Машина имеет размер загрузочного патрона 1200x1200 мм, что позволяет перерабатывать крупногабаритный осмол длиной куска до 1100 мм. Осмол подается в загрузочный патрон сверху и попадает на контрнож, где начинает рубиться ножами, размещенными на периферии барабана. По мере уменьшения размера куска осмол затягивается к центру барабана и рубку завершают ножи, установленные ближе к центру барабана.

Полученная щепа через подножевые щели поступает во внутреннюю полость конусов барабана, откуда сбрасывается в дробильные камеры, расположенные по торцам конусов.

В дробильных камерах щепа доизмельчается на колосни-

|

Рис. 10.13. Молотковая дробилка фирмы ЦЕКОП: / — молоток; 2 — дуга колосниковой решетки; 3 — колосник; 4 — наружный диск; 5 — вал; 6 — штифт для крепления решетки; 7 — основание дробнлкн; 8 — дробящая плнта; 9 — регулировочный болт; 10 — задняя крышка; 11 — передняя крышка; 12 — отверстие в молотке для его перестановки |

Ковых решетках с помощью бил. Измельченная до кондиционных размеров щепа проваливается сквозь зазоры между колосниками и падает на конвейеры, которые транспортируют ее на сортировку.

Производительность машины 30 м3/ч плотной древесины, установленная мощность электродвигателя 400 кВт, частота вращения барабана 5 с-'. Машина снабжена ручным ленточным тормозом и гидроприводами для поворота крышки и для перемещения колосниковых решеток.

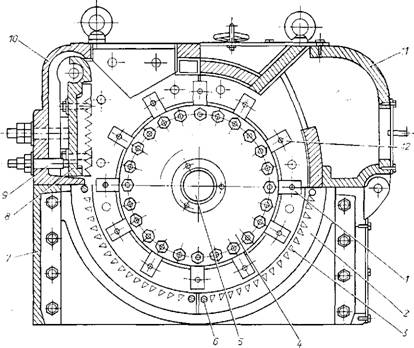

Дробилка. Для доизмельчения щепы, получаемой после ру - бительной машины, в канифольно-экстракционном производстве применяются молотковые дробилки, в которых режущие колосники выполнены в виде трехгранника. Это позволяет процесс дробления щепы вести на острых гранях, что приближает процесс дробления к процессу резания. Кроме того, за режущей кромкой при этой конструкции колосника образуется расширяющийся зазор, что исключает возможность запрессовы - вания этого зазора волокнистой массой раздробленной щепы. Описание конструкции этой машины дано на примере дробилки фирмы ЦЕК. ОП, эксплуатируемой на большинстве наших заводов (рис. 10.13).

Корпус дробилки является разъемным и состоит из передней и задней крышек и основания. Все эти элементы соединены между собой болтами. Передняя крышка закреплена на оси, что позволяет получить доступ внутрь корпуса за счет поворота крышки, не снимая ее. К задней крышке крепится дробящая плита, положение которой регулируется при помощи регулировочных болтов. Регулировка состоит в сближении или удалении дробящей плиты от барабана.

Дробящая плита служит опорной плоскостью, на которой происходит первичное дробление. Основным элементом дробилки является ротор, вращающийся в подшипниках. Ротор состоит из 16 внутренних и 2 наружных дисков. Между дисками на осях шарнирно закреплено 192 молотка. Каждый молоток имеет два отверстия, благодаря чему возможна четырехкратная перестановка и эксплуатация режущих кромок молотков. При затуплении кромка наплавляется твердосплавным электродом и затачивается на точильном станке. Когда ротор не вращается, положение молотков произвольно, при вращении ротора под действием центробежной силы молотки располагаются радиально, как это показано на рис. 10.13.

В нижней части корпуса дробилки закреплены две колосниковые решетки. Каждая решетка состоит из трех дуг, соединенных поперечными балками, образуя тем самым корпус колосниковой решетки, который выполнен в двух вариантах, позволяющих закрепить 32 или 36 колосников, в зависимости от требуемой степени дробления и времени года (летнее или зимнее).

Колосниковая решетка выемная, что необходимо для поворота или замены колосников в случае их затупления или поломки. Кромки колосников наплавляются твердосплавным электродом, после чего затачиваются на точильном станке.

Производительность дробилки 12 м3/ч плотной древесины. Частота вращения ротора 1160 мин~', мощность электродвигателя 55 кВт, передача движения от электродвигателя через клиноременную передачу.

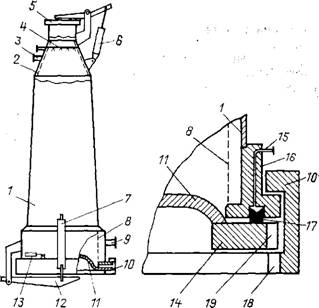

Экстрактор фирмы ЦЕКОП. Этот экстрактор представляет собой вертикальный цилиндрический аппарат, имеющий верхний, загрузочный, и нижний, выгрузочный, люки. Корпус аппарата имеет форму конуса, расширяющегося вниз (рис. 10.14). Угол раскрытия конуса 6°, что позволяет исключить зависание выгружаемой щепы на стенках аппарата. В верхней части экстрактора расположена фильтрующая поверхность, образованная 9 съемными ситами, и штуцер вывода паров бензина и воды. Здесь также расположено оросительное кольцо для подачи бензина, имеющее 12 форсунок. В нижней части экстрактора расположены 12 быстросъемных сит, образующих цилиндрический фильтр. Этот фильтр защищает штуцер подачи паров 272

Бензина и штуцер отвода мисцеллы от попадания в них щепы. Сита изготовлены из двухмиллиметровой листовой нержавеющей стали и имеют перфорацию в виде щелей шириной 1 мм, длиной 20 мм. Геометрический объем экстрактора 37,5 м3 при общей высоте 10,5 м и диаметре внизу 2,6 м.

Операции подъема и опускания крышек механизированы за счет использования гидропривода. Запирание и герметизация крышек осуществляются при помощи байонетных затворов. Нижняя крышка состоит из днища и зубчатого обода, который имеет на своей окружности 20 зубьев и столько же впадин.

Открывание и закрывание крышки происходит при помощи двух вертикальных гидроцилиндров, передающих движение рычагу, на котором при помощи шарнирной опоры закреплено днище. Применение шарнирной опоры обеспечивает центрирование крышки.

К нижней части корпуса приварено неподвижное кольцо с кольцевым пазом, где располагается резиновое кольцо (прокладка). На неподвижное кольцо надето подвижное кольцо,

|

Рис. 10.14. Экстрактор фирмы ЦЕКОП: А — общий вид; б — конструкция нижнего байонетного затвора; 1 — корпус экстрактора; 2 — верхний фильтр; 3— штуцер вывода паров; 4 — оросительное кольцо; 5 — верхний байонетный затвор; 6 — гидроцилиндр верхней крышки; 7 — гидроцилиндр нижней крышки; 8 — нижний фильтр; 9 — штуцер ввода паров; 10 — подвижное кольцо; 11 — днище; 12 — рычаг; 13 — горизонтальный гидроцилиндр; 14 — зубчатый обод; 15 — штуцер для подачи пара на уплотнение прокладки; 16 — неподвижное кольцо; 17 — резиновая прокладка; 18 — впадина поворотного кольца; 19 — зуб |

|

П б ■ |

Которое собирается из двух половинок. Запирание крышки осуществляется поворотным кольцом, которое имеет 20 впадин. При закрывании крышки ее зубья входят во впадины поворотного кольца, после чего при помощи двух горизонтальных гидроцилиндров кольцо передвигается на один шаг — 250 мм. После этого крышка уплотняется резиновым кольцом. Для этого в паз через три штуцера подается пар давлением 0,6 МПа, который и поджимает прокладку к уплотнительной поверхности крышки.

При открывании крышки снимается давление пара на уп - лотнительную прокладку, подвижное кольцо при помощи горизонтальных цилиндров поворачивается на один шаг. При этом зубья крышки совпадают с впадинами поворотного кольца,, и с этого момента начинается медленное опускание крышки под собственной массой, регулируемое при помощи выпуска гидравлической жидкости из вертикальных цилиндров. При открывании крышки происходит самопроизвольное высыпание отработанной щепы из экстрактора.

Конструкция механизма закрывания и уплотнения верхней крышки аналогичны конструкции нижней крышки. Из-за меньшего диаметра верхней крышки запирающее устройство (байо- нетный затвор) имеет 16 зубьев.

Экстрактор Нейво-Рудянского завода. Экстрактор используется при противоточном методе экстракции и рассчитан на работу при повышенном давлении (до 0,6 МПа). Он имеет загрузочный люк диаметром 450 мм, в который вставлена съемная корзина. Корзина выполнена из перфорированного листа и обтянута мелкой сеткой. В нижней части экстрактора имеется выгрузочный люк диаметром 600 мм. На люке смонтирована фильтрующая корзина, выполненная из перфорированного стального листа, обтянутая мелкой сеткой и открываемая вместе с люком. Корзина имеет одно отверстие, по диаметру равное диаметру штуцера, через который подается бензин. В закрытом состоянии отверстие корзины и отверстие штуцера совмещаются с минимальным зазором. Подъем и опускание нижнего люка механизировано и осуществляется гидроцилиндром. Нижний и верхний люки герметизируют затягиванием болтов. В качестве уплотняющего материала используют масло-, бензо - и термостойкую резину. Уплотняющая поверхность имеет форму шип — паз.

Подача в экстрактор бензина (без кипячения) позволяет иметь небольшую фильтрующую поверхность в нижней части экстрактора. За счет этого нижняя, конусная, часть экстрактора сделана гладкой, что облегчает выгрузку щепы. В верхней части экстрактора корзина имеет большую поверхность, которая после каждого экстракторооборота требует чистки. Это вызвано тем, что вся мелкая щепа и пыль потоком бензина выносится в верх экстрактора и за счет перепада давления образует на сетке толстый слой волокнистого материала, оказы-

|

Рис. 10.15. Экстрактор Нейво-Рудяиского завода: / — корпус; 2 — штуцер выхода растворов; 3—верхняя крышка; 4 — съемная корзина; 5 — штуцер ввода растворов; в— нижнее днище; 7—фильтрующая корзнна; 8 — гидроцилиндр |

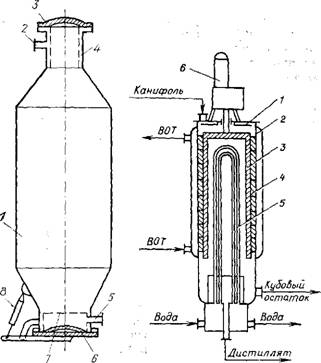

Рис. 10.16. Роторио-пленочиый испаритель:

/ — распределительная тарелка; 2 — обогреваемый корпус испарителя; 3 — ротор; 4 — Графитовый вкладыш; 5 — встроенный теплообменник; 6 — мотор-редуктор

Вающего большое сопротивление процессу фильтрации. Конструкция экстрактора показана на рис. 10.15. Экстрактор имеет геометрический объем 8,7 м3, диаметр аппарата в цилиндрической части 1,6 м, высота 5,9 м.

Экстрактор непрерывного действия. Из ряда конструкций аппаратов непрерывного действия, предлагавшихся для экстракции осмольной щепы, опытно-промышленную проверку прошел только экстрактор конструкции ЦНИЛХИ, мощностью 15 тыс. скл. м3 осмола в год. Движение щепы в аппарате происходит сверху вниз под действием собственной массы щепы. Равномерность движения щепы достигалась за счет системы винтов, перекрывавших полностью нижнее сечение аппарата.

Процесс экстракции протекает в двух зонах экстрактора: в верхней зоне происходит высушивание щепы парами бензина

в условиях прямоточной экстракции, в нижней части экстрактора осуществляется противоточиая экстракция при температуре близкой к температуре кипения бензина.

Проэкстрагированная щепа с помощью ковшевого элеватора, выполняющего роль бензоотделителя, поступает в отду - вочный аппарат, конструкция которого аналогична конструкции экстрактора. Отдувка растворителя из проэкстрагированной щепы осуществляется путем подачи в нижнюю часть отдувочного аппарата острого пара. Пары сушки и отдувки отводятся в конденсационную систему.

Роторно-пленочный испаритель (РПИ). Этот испаритель предназначен для перегонки высококипящих продуктов под глубоким разрежением. Небольшое время пребывания продукта в зоне нагрева (несколько секунд) и практическое отсутствие перепада давления между верхом и низом аппарата позволяют свести к минимуму термическую деструкцию перегоняемого вещества. В отличие от серийных аппаратов, имеющих два торцевых уплотнения, РПИ для перегонки канифоли (рис. 10.16) имеет только одно уплотнение. Это достигается применением ротора колокольного типа, который подвешен на верхней опоре.

Расплавленная канифоль подается в верхнюю часть аппарата, где с помощью специальной тарелки равномерно распределяется по периметру греющей поверхности корпуса испарителя и стекает сверху вниз. Ротор колокольного типа снабжен 8 вертикальными направляющими планками. Планки имеют форму прямоугольных желобов, в пазы которых вложено по 12 графитовых вкладышей. При вращении ротора графитовые вкладыши под действием центробежной силы выдвигаются из паза и рабочей поверхностью прижимаются к внутренней, обогреваемой, поверхности аппарата. На рабочей поверхности вкладышей профрезерованы косые прорези, наличие которых способствует перемешиванию и равномерному растеканию пленки канифоли. При стекании тонкой пленки канифоли происходит ее испарение. Пары канифоли конденсируются на трубах встроенного теплообменника, дистиллированный продукт стекает вниз и отбирается из нижней части аппарата. Неиспарившаяся жидкость собирается во встроенную камеру и отводится через боковой штуцер. Вращение ротора осуществляется от мотора-редуктора.

Роторно-пленочный испаритель имеет следующую техническую характеристику.

Мощность электропривода, кВт Частота вращения ротора,

Мин-1 .............................................

Рабочая обогреваемая поверхность, м2

Поверхность встроенного конденсатора, м2

|

3 Внутренний диаметр аппарата, м 0,8 Общая высота аппарата, м. . 4,55 130 В том числе, м: Корпуса.................................... 3,0 4 Обогреваемой Зоны.... 2,0 |

276

Материалы для изготовления аппаратуры. В процессе экстракции смолистых веществ из пневого осмола в водном и Бензиновом дистилляте, а также в мисцелле обнаруживаются низкомолекулярные карбоновые кислоты (уксусная и муравьиная). Эти кислоты образуются в процессе отдувки растворителя от проэкстрагированной щепы вследствие начинающейся термической деструкции древесины. Хотя абсолютное содержание этих кислот невелико (до 0,1 %), корродирующее их действие значительно, особенно в трубопроводах сушки и отдувки, что обусловлено высокой температурой и большими скоростями паров, содержащих к тому же механические примеси (древесную пыль, песок).

Экстракторы обычно изготовляют из углеродистой стали. Как показывает опыт, сильная коррозия проявляется в верхних горловинах и особенно в местах ввода в них трубопроводов. Величина коррозии здесь достигает 0,5 мм/год, в то время как в средней части экстрактора она в 2—2,5 раза ниже.

По этой причине непрерывнодействующая экстракционная установка должна изготовляться только из коррозионно-стойких материалов. Высокой стойкостью в средах канифольно-экстракционного производства обладают хромистые безникелевые стали 08X13, 08Х17Т. Учитывая их технологические свойства (хрупкость и невысокую пластичность), наиболее целесообразно применять оборудование, изготовленное из двухслойных сталей, при этом механические нагрузки воспринимает наружный слой (углеродистая сталь), а внутренний, плакирующий, слой обеспечивает высокую коррозионную стойкость оборудования. Емкостное оборудование, устанавливаемое на открытых площадках и работающее при низких температурах окружающего воздуха, должно быть изготовлено из двухслойных сталей типа 16ГС + 08Х13, 09Г2С + 08Х13. Оборудование, которое по техническим причинам не может быть изготовлено из безникелевых сталей (теплообменные аппараты, тарелки ректификационных колонн, арматура и др.), необходимо изготовлять из низколегированных сталей типа 08Х22Н6Т, 08Х18Г8Н2Т, 10Х14Г14Н4Т.

При очистке сточных вод от терпингидрата в качестве катализатора применяется или серная, или фосфорная кислота концентрацией 0,1—0,3%. Коррозионная активность такой среды весьма высока, что требует применения хромникельмолибдено - вых сталей при использовании серной кислоты и сталей типа 12Х18Н10Т при использовании фосфорной кислоты.

Терпеновые углеводороды (скипидар) сами по себе являются неагрессивными, однако в присутствии воды они окисляются с образованием спиртов, кетонов, кислот. Вследствие этого на границе раздела фаз наблюдается сильная коррозия углеродистой стали и скипидар окрашивается, что приводит к снижению его потребительских свойств.

Пожаро - и взрывобезопасность производства. Основные «стадии технологического процесса производства экстракционной канифоли характеризуются как особовзрывоопасные из-за наличия бензина и скипидара в горячем состоянии или в виде паров. При противоточном методе бензин перегрет и в случае •утечки мгновенно испаряется. Поскольку температура вспышки бензина —17 °С, а скипидара 34 °С, внутри аппаратов практически всегда существует взрывоопасная концентрация паров.

Все электрооборудование, машины и механизмы должны иметь взрывобезопасное исполнение. Для перекачки бензина тиогут применяться только специальные насосы с повышенной герметичностью, имеющие взрывобезопасное исполнение не только электродвигателей, но и проточной части. Не допускается применение сальниковых уплотнений, так как всегда имеется опасность их перегрева при сильной затяжке сальниковой набивки. Все передвижные механизмы, загрузочные и разгрузочные тележки должны иметь бронзовые или латунные колеса, не дающие искрения.

Во избежание самовозгорания в цехе все засмоленные волокнистые материалы, сор из фильтров и отстойников должны быть немедленно удалены. Существует большая опасность самовозгорания горячей обессмоленной щепы, поэтому для отдувки должен применяться пар только низкого давления с температурой не выше 155—160 °С, а сама щепа после выгрузки должна немедленно удаляться из цеха. При подаче на сжигание она должна обязательно проходить через промежуточный бункер, чтобы создать разрыв потока щепы. При несоблюдении этого требования или при работе с пустым бункером отмечались случаи проскока пламени из топки котла в экстракционный цех. При выгрузке отработанная щепа обязательно проверяется на содержание летучих. Если оно превышает установленную технологическим регламентом норму, то щепу нельзя подавать в котельную и ее приходится вывозить в отвал.

Чтобы снизить выделение пыли при разгрузке экстрактора верхние загрузочные люки должны быть закрыты. Весь инструмент, применяемый для выгрузки щепы, должен быть омеднен.

Воздушные линии экстракторов, фильтров, мисцеллоотстой - ников снабжены запорной арматурой и в случае ошибки при ее переключении в этих аппаратах может создаться повышенное давление. Поэтому они должны быть рассчитаны на давление пара, используемого для отдувки сора, щепы, или же необходимо устанавливать предохранительные клапаны, отрегулированные на то давление, на которое рассчитан аппарат.

Особо ответственным элементом является уплотнительная прокладка в люке экстрактора. После каждого экстракторообо - рота должен производиться ее визуальный осмотр. В качестве уплотняющего материала должна применяться бензомаслостой - кая резина, способная выдерживать температуру процесса.

Байонетные затворы должны иметь подвод давления от двух независимых источников.

В цехе должен осуществляться непрерывный контроль за содержанием паров бензина в воздухе. Если концентрация их превысит 20 % от нижнего предела взрываемости, должны автоматически останавливаться насосы, подающие бензин на экстракцию и мисцеллу в выпарной аппарат, должен подаваться сигнал тревоги, который слышен на рабочих местах, и должна включаться аварийная вентиляция.

Процесс измельчения осмольной щепы относится к пожароопасным, но осмольная пыль взрывоопасна, поэтому все аспира - ционные системы должны иметь взрывобезопасное исполнение и располагаться на удалении от измельчительного цеха. Требования по предупреждению накопления пыли и ее уборке те же, что изложены в главе 9.