ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ЛЕСОХИМИЧЕСКИХ ПРОИЗВОДСТВ

Обесспиртовывание жижки

При обесспиртовывании жижки из нее выделяются легколетучие компоненты (метиловый спирт, ацетон, метилацетат и др.) и, частично, высококипящие вещества, способные перегоняться в смеси с ними или с водой при более низкой температуре.

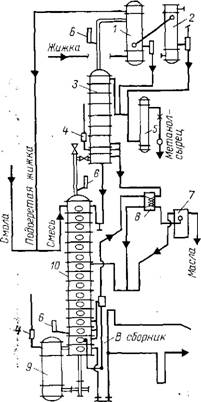

На рис. 4.1 приведена схема типового обесспиртовывающего аппарата. Жижка вместе со смолой или в смеси с высококипя- щими смоляными маслами (так как иначе происходит засмоле-

Рис. 4.1. Схема обесспиртовываю - щего аппарата

Ние исчерпывающей колонны) поступает через теплообменник 1 (он же дефлегматор) на верх колонны 10, в которой при температуре внизу 105— 107 °С и давлении 20—25 кПа происходит отгонка всех спиртовых продуктов в колонну 3. Степень их извлечения проверяется по составу пробы паров, отбираемых с нижних тарелок через холодильник 8. Тепло, необходимое для процесса, подводится через ка - ландрию.

Пары отогнанных спиртовых продуктов поступают в дефлегматор 1 и, частично конденсируясь, образуют флегму, возвращаемую на верх колонны 3. Остальная часть паров в конденсаторе 2 образует метанол-сырец, охлаждаемый в холодильнике 5. На нижних тарелках колонны 3 накапливаются спиртовые масла, отводимые в жидкой фазе при 97—98 °С через холодильник 8 и отстаиваемые во флорентине 7, из которой водный слой возвращают в колонну. Из 1 м3 древесины выходит до 1,5 кг масел. (На рис. 4.1 позиции 9—кипятильник (каландрия), 4 — указатели давления, 6 — термометры.)

Получаемый метанол-сырец имеет крепость (содержание метанола, мл в 100 мл смеси) 65—75 % при кислотности 0,10— 0,25%; метанола в обесспиртованной жижке 0,10—0,20%. Содержание свободных спиртов в сырце 25—35 %, эфиров 7—10, альдегидов и кетонов 16—20%; выход сырца в 100 %-ном выражении 3,6—4,5 % от жижки или в натуральном выражении 15—18 кг/м3 древесины; в жижке с вертикальных реторт спиртовых продуктов в 2—3 раза меньше.

|

|

После обесспиртовывания жижки производится ее обессмоливание. В противном случае смолистые примеси попадают в уксусную кислоту-сырец и усложняют ее очистку. Вначале путем отстаивания отделяют отстойную смолу, а затем на боль-

|

|

Шинстве заводов жижку перегоняют с целью выделения растворимой смолы. Можно обессмоливать парогазовую смесь в смо - лоотделителях в ретортном цехе до конденсации ее в жижку, предварительно пропуская эту смесь через пылеуловитель.

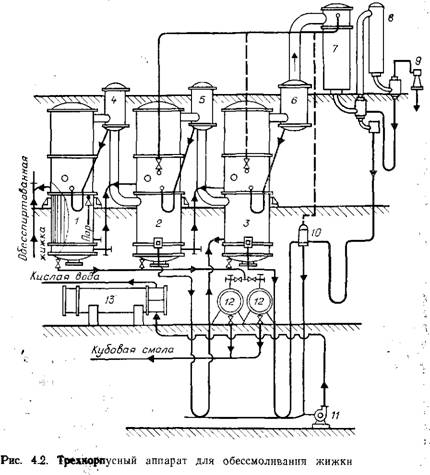

Наиболее распространенным способом освобождения жижки от растворимой смолы является перегонка в НДА, состоящем из трех последовательно соединенных кубов (рис. 4.2). В трубчатку первого корпуса 1 подается обесспиртованная жижка, отделенная от отстойной смолы, и доводится до кипения путем обогрева паром. Пары жижки попадают в качестве так называемых соковых паров в межтрубное пространство второго корпуса 2 и, конденсируясь, отдают свое тепло на испарение жижки, засасываемой во второй корпус из первого. В свою очередь пары кислой воды, образовавшиеся во втором корпусе 2,

Из-за разности давлений попадают в. межтрубное пространство третьего корпуса 3; происходит дополнительное испарение остатка жижки, засасываемого в третий корпус. Разрежение во втором корпусе на разных заводах 30—50 кПа, в третьем 60— 80 кПа, а температура кипения соответственно 80—92 °С и 60—70 °С. При таком процессе расход пара сокращается в 2— 2,5 раза по сравнению с простой перегонкой жижки.

Для осаждения капелек жижки, уносимых парами, ставят сепараторы 4, 5, 6. Конденсат из межтрубного пространства второго корпуса отсасывается в третий корпус, а из него насосом 11 подается через сепаратор 10 в общий холодильник кислой воды 13. В тот же холодильник поступает кислая вода, образовавшаяся при конденсации паров, выходящих из третьего корпуса и охлаждаемых в конденсаторах 7 и 8.

Кубовая смола периодически спускается из трубчатки третьего корпуса 3 в вакуум-приемники 12. Разрежение в аппарате создается паровым эжектором 9. В смоле содержится 25—35 % воды, 8—13 % летучих кислот, 55—60 °/о масел и пека. Ее направляют для обезвоживания в НДА. Выход смолы 7—10% от жижки.

Из общего количества летучих кислот, содержащихся в перегоняемой жижке, 82—85 % переходит в кислую воду, 10— 15 % остается в сырой кубовой смоле и 3—4 % теряется в процессе перегонки.

Трубчатки выпарного аппарата периодически очищают от закоксовавшейся смолы. На одном из заводов успешно работает трехкорпусный выпарной аппарат с принудительной циркуляцией жижки через трубчатки корпусов при помощи выносных насосов.

Перспективно также выпаривание отстоявшейся жижки в трубчатом проточном испарителе, где может быть обеспечено минимальное время пребывания термолабильных веществ смолы в зоне высокой температуры.