ТЕХНОЛОГИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИИ

ПРЕДВАРИТЕЛЬНАЯ ОБРАБОТКА И ЗАГОТОВКА АРМАТУРНОЙ СТАЛИ

Предварительная обработка арматурной стали со - 1 гоит из операций по очистке, правке, механическому упрочнению (для стали, поступающей в бухтах), механическому и элек - I ротермическому упрочнению (для стали, поступающей в прут - кпх). Упрочнение применяется в основном для сталей класса -И и А-Ш.

Заготовка арматурной проволоки и стержней заключается п резке их по необходимым размерам, гнутье отгибов, а также нысадке анкерных головок на концах прутков при применении их в предварительно напряженных конструкциях.

Для устранения отходов при резке стали применяется стыковая сварка.

Современное заводское оборудование позволяет во многих случаях совмещать заготовку арматуры с операциями по пред- иарительной обработке стали. Так например, автоматические правильно-отрезные станки производят одновременно размотку бухт, правку, очистку и резку арматурной стали на стержни заданной длины.

Упрочнение стали. Для более эффективного исполь - ювания несущей способности стали и экономии металла арматурная сталь подвергается дополнительной обработке — упроч

Нению. На заводах получили распространение следующие способы упрочнения арматурной стали: волочение, холодное сплющивание и силовая калибровка.

Волочением называется способ обработки металла протаскиванием через конусное отверстие — фильер. Конусообразный профиль фильера состоит из обжимающей и калибрующей частей и выходного отверстия, расширяющегося по направлению волочения.

В калибруемом стержне при прохождении через отверстие возникают пластические деформации, однако, напряжение в стержне при прохождении через выходное отверстие не должно быть выше предела текучести стали. При волочении стали допустимое относительное обжатие площади сечения за один проход находится, в пределах 10—20%- В результате происходящего при волочении одновременного растяжения и обжатия металл теряет значительную часть пластических свойств и делается более жестким.

На заводах сборного железобетона применяются волочильные станы с вертикальным или горизонтальным барабаном. Волочильные станы типа 1/650 и 1/750 выпускаются с дополнительным оборудованием, необходимым для механизации всех операций волочильного процесса.

Чтобы уменьшить силы трения при волочении, в отверстие фильера вводят специальные смазки (мыльный порошок, мыльную эмульсию, графит и пр.). Перед волочением с поверхности проволоки удаляется окалина и ржавчина: мотки травят в ваннах с 3—10% водным раствором соляной или серной кислоты при температуре 50—60°, потом промывают в воде и нейтрализуют в известковом растворе.

, Сталь, подвергнутую волочению, называют холоднотянутой. Для арматуры применяется холоднотянутая сталь диаметром до 10 Мм. Обычно поставляют ее в готовом виде, только в некоторых случаях волочение производится в арматурных цехах заводов.

Сплющиванием называется, прокатывание прутка между парой профилированных валков, в результате чего пруток деформируется в одной или двух взаимно-перпендикулярных плоскостях, приобретая периодический профиль. Процесс сплющивания вызывает во всех сечениях прутка значительные напряжения, которые могут превосходить предел текучести, и в стали появляются остаточные деформации, повышающие ее расчетное сопротивление. Вследствие наклепа, возникающего при сжатии стержня, предел текучести арматурной стали повышается. на 25—30%.

Холодное сплющивание арматурной стали осуществляется на станах различных моделей (конструкции А. И. Авакова). Для стержней диаметром 6—14 Мм применяется станок МА-50, который одновременно сплющивает, очищает поверхность стержня, правит его и автоматически режет на прутья заданной длины.

Силовой калибровкой называется вытягивание арматурных стержней с определенным усилием до напряжений,, превышающих нормированный предел текучести данной стали. В результате силовой калибровки повышается, предел текучести стали, который становится равным калибровочному напряжению и одинаковым для всех стержней, подвергнутых обработке. Остаточные пластические деформации вызывают удлинение стержня в пределах 4—8% с соответствующим уменьшением площади поперечного сечения.

Вытяжка отличается от силовой калибровки тем, что процесс контролируется не определенным напряжением, а величиной удлинения. Для стали марки Ст. 5 удлинение равно 5,5%, для стали марки 25Г2С — 3,5%.

Упрочнение арматурной стали вытяжкой с контролем по усилию или удлинению производится на установках с механическим или гидравлическим приводом. Могут быть использованы короткие стенды, оборудованные натяжной машиной (например,. СМ-513) с контролем усилий натяжения по манометру, а удлинения — специальной линейкой.

Электротермическая обработка, применяемая на заводах железобетонных изделий, предусматривает повышение прочности арматурных сталей низких марок посредством контактного электронагрева. Принцип действия автоматически работающего агрегата заключается в следующем. Шестиметровые прутки стали по конвейеру подаются к электродам и нагреваются до 900—1000°, после чего поступают в охлаждающую ванну, где происходит закалка металла. Отсюда специальное устройство передает стержни к месту отпуска. Этот процесс происходит при температуре 350—400°.

После термообработки сталь получает прочность, значительно превосходящую паспортную. Например, сталь марки Ст. 5 может заменять высокопрочную легированную сталь марки 30ХГ2С, что обеспечивает значительную экономию металла.

Производительность агрегата — до 2,5 тыс. Т упрочненной арматуры в год, обслуживает его 1 человек.

Заготовка арматуры. При заготовке арматурных стержней выполняются следующие операции:

Сварка стержней и резка их по размеру на заготовительной линии;

Высадка анкерных головок на концах стержней;

Упрочнение стали вытяжкой.

При заготовке стержней из стали класса Л-1У выполняются только две основные операции: заготовка стержней необходимой длины и высадка анкерных головок.

Для правки и резки арматурной стали диаметром от 3 до 14 Мм применяются автоматические станки типов АН-14, С-338 и др. Станок состоит из станины, правильного барабана, механизма подачи и резки, счетчика и приемного устройства. При непрерывной автоматической подаче длина выправленной и нарезанной арматуры колеблется от минимальных размеров (160 и 188 Мм) до полной длины стержня.

Для правки и чистки прутковой арматуры диаметром 10— 32 Мм применяются приводные станки типа УПО-1.

Резка тяжелой арматуры производится на ручных и приводных станках. Ручной станок, например, С-77, применяется. при небольшом объеме работ для стали диаметром до 20 Мм. Приводные станки С-150А и пресс-ножницы С-229А целесообразны для резки арматурной стали диаметром до 40 Мм. При резке мягких сталей (Ст. 0 и Ст. 3) полную мощность станка используют путем одновременной резки нескольких стержней: шести стержней диаметром 6—8 Мм, пяти стержней диаметром 9—12 Мм и т. д.

В производстве железобетонных изделий широко применяют сварные арматурные каркасы и арматурную сталь периодического профиля; в связи с этим резко сокращается необходимость в крюках на конце стержней, отгибах и хомутах.

Гнутье арматуры производится на различных приводных станках с устройством для вращения, гибочного диска. Изгибание прутков производится на рабочем диске посредством цилиндрических пальцев (упорного, центрального и изгибающего), между которыми помещается пруток; при вращении гибочного диска закрепленный на нем ролик изгибает пруток.

Для гнутья тяжелой арматуры диаметром до 40 Мм применяется приводной станок С-146, для арматуры малых диаметров (4—20 Мм) —станок НЗ-4. Для использования, полной мощности станка производится одновременное гнутье нескольких стержней. При пакетном гнутье пользуются специальными держателями.

При заготовке арматуры большое значение имеет механизация мелких арматурных работ. Заслуживает внимания станок, механизирующий изготовление закладных петель для железобетонных изделий, который работает по принципу штампования. В неподвижно установленную матрицу подают по наклонному лотку отрезки стержней необходимой длины, и штамп, укрепленный на кривошипе, изгибает стержень, придавая ему форму матрицы. Готовая петля падает в ящик, установленный под станком.

Наряду с максимальной механизацией отдельных операций заготовки арматурных стержней необходимо, чтобы межопера- ционный транспорт обеспечивал непрерывность и последовательность осуществления всего процесса. Механизмы правки, резки и гнутья должны обслуживаться надежными и удобными механизированными средствами перемещения, устраняющими ручные переноски, перекладки, сбрасывание на пол и переворачивание заготовленной арматуры.

|

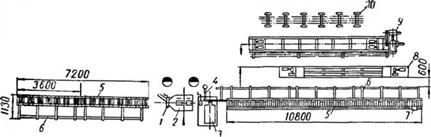

Рис. 21. Схема организации заготовки арматуры: I — откидвой ролик; 2 — стыковая сварочная машииа: 3 — станок для резки; 4 — сбрасыватель; 5 — роликовый стол; € — боковой стеллаж; 7—упор; 8— установка для высадки анкерных головок; 9 — установка для упрочнения стали; 10—стеллаж. |

Схема организации заготовки арматуры диаметром 10— 13 Мм из сталей 25Г2С и 35ГС компонуется из линий непрерывной безотходной стыковой сварки и резки, установки для высадки анкерных головок и установки для упрочнения вытяжкой (рис. 21). Оборудование располагают тремя параллельными линиями; при этом устраняются противопотоки в движении заготовок и сокращаются транспортные операции.

§ 12. СВАРКА СЕТОК И КАРКАСОВ

При массовом изготовлении сварных арматурных сеток и плоских каркасов, состоящих из взаимно пересекающихся под прямым углом стержней, применяют контактно-точечную сварку на специальных электросварочных аппаратах.

Сварку узких сеток и легких арматурных каркасов производят на точечных электросварочных аппаратах, которые работают от сети переменного тока.

Основной частью одноточечного электросварочного аппарата является трансформатор, преобразующий ток сети в сварочный ток большой силы и низкого напряжения (от 2 до 12 в). Ток подводится к электродам, укрепленным на подвижном верхнем и неподвижном нижнем хоботах. Электроды изготовляются в виде усеченных конусов из чистой электролитической меди с добавками хрома, цинка и др.

Свариваемые стержни помещают между электродами и при нажатии на педаль верхний хобот сжимает их между собой; одновременно включается электрический ток. Точечная сварка осуществляется мгновенно, после сварки ток автоматически выключается. При освобождении педали верхний электрод воз

Вращается в исходное положение и начинается следующий цикл сварки.

Все точечные аппараты, неавтоматические и автоматические, имеют водяное охлаждение, поэтому к месту установки аппарата должен быть подведен водопровод и предусмотрено устройство для стока воды. Наличие водяного охлаждения требует установки аппаратов в закрытых, отапливаемых помещениях.

Одноточечные электросварочные машины имеют различную мощность (25—200 Ква), которая выбирается в зависимости от диаметра сварочных стержней (12—32 Мм). Техническая производительность электросварочных машин составляет:

Для неавтоматических типа АТП с педальным приводом'— до 600 сварок в час;

Для автоматических типа МТМ с электрическим приводом — до 3000; типа МТП с пневматическим приводом — до 4000 сварок в час.

Для сварки тяжелой арматуры применяются машины типа МТП с пневматическим приводом сжатия электродов мощностью 75 и 100 Ква.

Организация рабочего места при сварке сеток на одноточечной машине показана на рис. 22.

Наибольшая ширина сеток и каркасов на серийных одноточечных машинах ограничивается размером удвоенного вылета хобота машины в пределах 800—1000 Мм. Для получения каркаса такой ширины нужно, сварив одну продольную половину

Каркаса, повернуть его на 180° и сварить другую половину. Это значительно замедляет и усложняет изготовление широкого каркаса. Что избежать поворачивания, производят сварку каркаса последовательно на

|

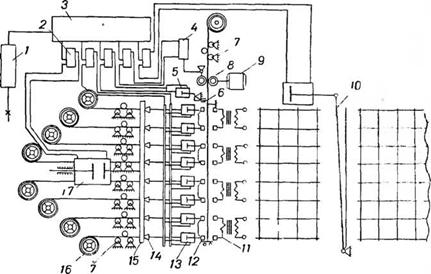

Рис. 23. Схема организации рабочего места для сварки каркасов машиной МТПГ-75: А — с передвижной машиной; б — с передвижным кондуктором; / — монорельс; 2 — сварочная машина; 3 — кондуктор; 4 — портал. |

![]()

Двух точечных машинах, установленных с противоположных сторон удлиненного стола.

Двух точечных машинах, установленных с противоположных сторон удлиненного стола.

На одноточечных стационарных сварочных машинах целесообразно сваривать сетки шириной до 1,2 М, длиной до

4 М и весом до 25 Кг. Сварка сеток больших габаритов и веса на таких маши-

Нах значительно повышает утомляемость рабочих и снижает производительность труда.

В арматурных цехах некоторых заводов сетки весом до 20 Кг, шириной до 1,5 М и любой необходимой длины изготавливают на постах, оборудованных кондукторами - шаблонами и подвесными сварочными машинами типа МТПГ-75. Применяют два варианта организации сварочного поста (рис. 23): с неподвижными кондукторами и перемещаемой по монорельсу сварочной машиной; с передвижными кондукторами и стационарной сварочной машиной.

Стационарная установка сварочной машины избавляет сварщика от многократных передвижек машины по монорельсу и позволяет совместить со сваркой вспомогательные операции.

Выработка звена из трех рабочих при изготовлении сеток размером 1,5 на 5,9 М достигает 80 шт., или 700 М2 в смену.

На крупных заводах железобетонных изделий для сварки широких сеток применяют многоточечные сварочные машины, в которых сварочный ток подается не с двух противоположных сторон, как в одноточечных машинах, а с одной. Для односторонней сварки широких сеток применяют несколько пар электродов, следовательно, число стержней должно быть четным.

|

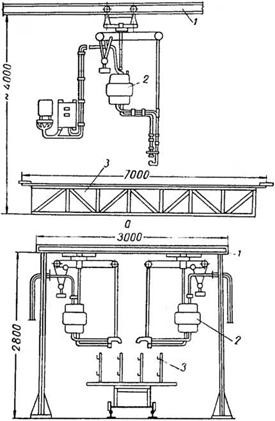

Рис. 24. Многоэлектродная машина для сварки сеток АТМС-І4Х75: /— масловодоотделитель; 2— электропневматнческий клапан; 3 — ресивер для сжатого воздуха; 4 — гшевмоцилиидр для прижима тянущего ролика; 5— пневмоцилиндр для резки поперечного прутка; 6 — ножницы для резки прутка; 7 — ролики для правки прутка; £ —подающие ролики; 9 — электродвигатель; 10 — ножницы для резки сетки; // —сварочный трансформатор; /2— электроды; 13 — пневмоцилиндры для ежа» тия электродов; ./4—захваты; 15 — траверса подачи продольных прутков; 16 — вертушка для бухты проволоки; 17 — цилиндр перемещения траверсы. |

Процесс работы на многоточечной сварочной машине слагается из следующих операций:

Заправки в машину продольных прутьев;

Укладки и приварки по всей ширине сетки первого поперечного прутка;

Включения механизма продольной подачи и передвижения сетки на один шаг поперечных стержней;

Последовательной укладки поперечных прутьев и сварки сетки.

Продолжительность сварочного цикла зависит от диаметров свариваемых стержней и устанавливается автоматически.

На ряде заводов установлены многоточечные сварочные машины типа АТМС-14Х75, предназначенные для сварки арматурной сетки любой длины и до 3800 Мм ширины из стержней диаметром до 12 Мм (рис. 24).

Машина имеет 14 сварочных трансформаторов мощностью по 75 Ква каждый. Подача и движение свариваемых стержней и сеток автоматизированы. Продольный и поперечный шаг сеток может изменяться от 50 до 300 Мм. Средняя производительность машины 4000 М2 в смену.

Наряду с многоточечными высокопроизводительными машинами применяются двухэлектродные машины меньшей производительности для обслуживания небольших предприятий (в цехах с годовым выпуском сеток до 700 г). Машина имеет два верхних электрода, передвигающихся по порталу после сварки первой пары пересечений к другой.