ТЕХНОЛОГИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИИ

ОЧИСТКА ФОРМ И Поддонов

Поддержание форм и формовочного оборудования в хорошем технологическом состоянии обеспечивает повышение качества продукции.

При формовании изделий на металлической форме или поддоне после распалубки остаются мелкие кусочки бетона, поверхности покрываются цементной пленкой, остатками смазки и пр. Если форму не чистить, на ней образуется слой затвердевшего бетона, который ухудшает качество изделий и чрезвычайно затрудняет их распалубку. Поэтому металлические формы после каждого цикла формования очищают, применяя для этого различные приспособления, и машины.

В настоящее время получили распространение машины для очистки форм, рабочим органом которых являются цилиндрическая щетка из стальной проволоки, шлифовальное устройство с абразивными кругами, инерционная фреза из металлических колец.,

Машины с абразивными кругами можно применять только для периодической очистки форм (один раз в 2— 3 месяца), при этом поверхности- формы должны быть гладкими. При частом применении таких машин очищаемые поверхности быстро изнашиваются.

Машины с металлическими м я. г к и м и щетками хорошо работают только на незапущенных поддонах для очистки их после каждого цикла формования. Иногда применяют металлические щетки для очистки поддонов после обработки их шарошками и т. п. Применение жестких щеток нежелательно, так как они оставляют царапины на поверхности металла, увеличивающие сцепление бетона с поддонами.

Хорошие результаты дает машина для очистки поддонов. Рабочим органом машины является инерционная фреза, состоящая из шести пальцев, на которых свободно висят метал-

|

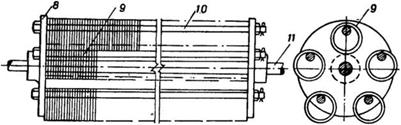

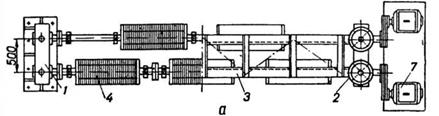

Б Рис. 39. Машина для очистки поддонов: А — общий вид машины; б—блок инерционных фрез; 1 — стойка; 2 — механизм регулирования высоты; 3 — форма; 4— блок инерционных фрез; 5 — поддон; 6 — привод конвейера; 7 — электродвигатель; 8 — фланец диаметром 350 Мм; 9 — шайба-фреза; 10 — палец; 11— рабочий вал. |

|

Лические кольца (рис. 39,6). При вращении фрезы кольца (шайбы) ударяют по очищаемой поверхности поддона и дробят оставшуюся на нем пленку схватившегося цемента. |

Очистку формы осуществляют по двум схемам: 1) машина передвигается над формой); 2) форма перемещается под машиной. В первом случае вал с инерционными фрезами укрепляется на самоходной площадке тележки, которая движется по рель

Очистку формы осуществляют по двум схемам: 1) машина передвигается над формой); 2) форма перемещается под машиной. В первом случае вал с инерционными фрезами укрепляется на самоходной площадке тележки, которая движется по рель

сам, между рельсами на специальной площадке устанавливается форма. Во втором случае машину укрепляют на стационарной раме и под ней по рольгангу или по рельсам перемещают поддоны. Машина, работающая по такой схеме, наиболее удобна при конвейерном способе производства (рис. 39, а).

Механизм очистки поверхности состоит из двух параллельно расположенных валов, на которых в шахматном порядке смонтированы блоки инерционных фрез. Рабочие валы смонтированы на раме; положение по высоте регулируется винтовым механизмом. Нижний край колец в нерабочем положении должен быть на 2—5 Мм ниже очищаемой поверхности. Скорость врашения инерционной фрезы составляет 300—350 Об/мин.

Механизм очистки поверхности состоит из двух параллельно расположенных валов, на которых в шахматном порядке смонтированы блоки инерционных фрез. Рабочие валы смонтированы на раме; положение по высоте регулируется винтовым механизмом. Нижний край колец в нерабочем положении должен быть на 2—5 Мм ниже очищаемой поверхности. Скорость врашения инерционной фрезы составляет 300—350 Об/мин.

После обработки поддона инерционной фрезой металлическими щетками сметают с поверхности все отделившиеся частицы. Если систематически обрабатывать поддоны инерционной фрезой, для этой операции Рис. 40. Рабочаи головка машины для Не требуется дополнительно - Очистки кассетных форм. г0 Времени1 так как она осу

Ществляется при перемещении поддона с одного поста конвейера на другой.

Весьма трудоемкой работой является очистка разделительных стенок кассетных форм. На многих заводах это выполняют машины с рабочим органом в виде двух вращающихся щеток, однако щетки царапают поверхность металлических стенок.

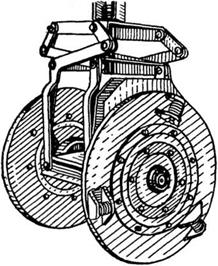

Более эффективными являются машины, у которых для очистки разделительных стенок применяются вместо щеток вращающиеся. металлические диски с укрепленными на них шайбами или абразивными камнями. На рис. 40 показана шлифующая головка с шайбами, которые распорным механизмом прижимаются к стенкам и очищают их. На каждом диске укреплено три набора шайб, свободно вращающихся на осях, расположенных несколько наклонно к плоскости диска. При вращении диска шайбы не только катятся по поверхности стенки, раздавливая частички цементного камня, но и сдирают своими боковыми гранями цементную пленку.

На очистку и шлифовку разделительных стенок кассетной формы на шесть отсеков общей площадью 180 .и2 затрачивается 4—5 Час. Очистку стенок кассеты шайбами или наждачными камнями следует делать через 20—26 оборотов.

Химический способ очистки основан на свойстве некоторых кислот разрушать цементную пленку. Для. очйстки необходим 7—15%-ный раствор технической соляной кислоты; концентрация кислоты зависит от толщины пленки, температуры форм во время очистки и требуемой производительности. При возрастании температуры формы от 20 до 50° скорость реакции увеличивается в несколько десятков раз. Кроме того, для ускорения реакции применяют в качестве катализатора 0,2%-ный раствор солей ЫаЫОг или КМ02.

Химическую очистку форм можно производить не более 2—3 раз в год. Для очистки 1 М2 поверхности формы при 50° С необходимо приблизительно 0,7 Л. раствора соляной кислоты.

Очистка форм должна производиться на специальном посту, оборудованном вентиляцией, с соблюдением всех требований техники безопасности.