ТЕХНОЛОГИИ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ

Определение пористости

Главной особенностью строения теплоизоляционных материалов является высокая пористость, определяющая их основные физико-механические свойства. Для многих из этих материалов большое значение имеет Характер пористости (вид и строение пор) или так называемая пористая структура материала, которая в зависимости от вида пор может быть ячеистой, зернистой, волокнистой, пластинчатой, сотовой и смешанной.

Для материалов волокнистого и пластинчатого строения, так же как и смешанного, определение размеров пор и, тем более, характера их распределения в материале весьма затруднительно. Такие материалы, как минеральная вата и изделия из нее, изделия с применением асбеста и растительных волокон, как правило, характеризуются только общей пористостью, величина которой в отдельных случаях может достигать 95— 97%.

Зернистое строение пористости характерно для сыпучих теплоизоляционных маетриалов. Общая пористость таких материалов выражается суммой межзерновых пустот и собственной пористости зерен. Величина межзерновой пустотности зависит от гранулометрии зерен материала. При сферической или близкой к ней форме зерен наибольшую пустотность имеет материал с зернами одинакового размера (до 48%).

Основные свойства теплоизоляционных материалов ячеистого строения (ячеистых бетонов, пеностекла, пе - нокерамики и т. п.): средняя плотность, прочность, теплопроводность, водопоглощение, морозостойкость, термическая стойкость определяются не только величиной общей пористости. Для этой группы материалов важНое значение имеет величина пор, их характер и расПределение по размерам.

В материалах пористого строения различают истинную пористость и кажущуюся (открытую пористость).

Истинной пористостью (Я0) материала называют степень заполнения его объема порами.

Кажущаяся пористость — это отношение объема, занятого в материале порами, сообщающимися между собой и с атмосферой, к объему материала.

Таким образом, сумма открытых и закрытых пор Дает значение истинной пористости данного материала. Обычно истинную пористость выражают в процентах:

Яо = (і—^)Ю0,

Где рСр — средняя плотность материала; р — истинная плотность материала (без учета пор и пустот).

Существует ряд способов, позволяющих количественно определять как общую пористость материалов, так и ее характер. Наибольшее распространение получили способ водонасыщения, с помощью которого определяют кажущуюся пористость, ртутная порометрия, оптический и фотоэлектронный методы.

Определение кажущейся пористости теплоизоляционных материалов производят одним из следующих способов: а) насыщением пор образца испытуемого материала водой или керосином под вакуумом; б) насыщением пор образца материала водой при кипячении.

Выбор методики зависит от природы испытуемого материала, а также от наличия соответствующего оборудования. При наличии необходимого оборудования во всех случаях определение кажущейся пористости рекомендуется производить способом насыщения жидкостью (водой или керосином в зависимости от реакционной способности испытуемого материала к воде) под вакуумом.

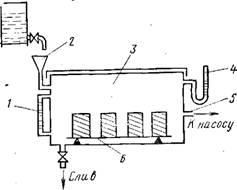

Образцы объемом не менее 100 см3 тщательно очищают жесткой волосяной щеткой, высушивают до постоянной массы при температуре 105'—110° С и взвешивают с точностью до 0,1 г. Затем образцы помещают в вакуум-эксикатор (рис. 11), представляющий собой герметическую емкость 3, имеющую выходной патрубок 5, С помощью которого емкость присоединяется к вакуум - Насосу, и отверстие 2 для заливки жидкости.

Емкость соединена с вакуумметром 4t который служит для контроля разрежения и имеет водомерное стекло 1 для замера уровня жидкости.

Образцы устанавливают на сетчатую подставку 6 и вакуумируют в течение 10 мин при остаточном давле-

|

Рис. 11. Вакуум-эксикатор |

Нии 0,02—0,03 Па. После этого под вакуумом образцы постепенно заливают жидкостью и выдерживают в ней. в течение 5 мин. Уровень жидкости должен быть на 2 см выше поверхности испытуемых образцов. После окончания опыта сосуд отключают от насоса с помощью клапана и соединяют с атмосферой. Образцы вынимают, вытирают их поверхность влажной мягкой тканью и взвешивают вначале на воздухе, а затем на гидростатических весах. Поры считают насыщенными, если в течение 1 ч выдерживания образцов в жидкости при гидростатическом взвешивании их масса увеличится не более чем на 0,1 %.

При определении кажущейся пористости материала методом кипячения в воде образцы, высушенные до постоянной 'массы и взвешенные с точностью до 0,1 г, помещают в сосуд с водой таким образом, чтобы уровень воды был на 2 см выше уровня верхней поверхности образцов. Образцы выдерживают в кипящей воде в течение 3 ч, после чего их охлаждают до температуры 20—30° С, вынимают из воды, удаляют воду с поверхности мягкой тканью и взвешивают на воздухе и на гидростатических весах.

Кажущуюся порйстбстЬ в обоих случаях вычисляю! (%)

(т2— тг)

Где ту — масса образца до насыщения водой; ni2 — масса образца после насыщения водой (жидкостью) при взвешивании на воздухе;' т3 — масса образца после насыщения при гидростатическом взвешивании.

При отсутствии гидростатических весов объем образца (знаменатель дроби в вышеприведенной зависимости) правильной геометрической формы можно определить непосредственным замером, который производят по методике, приведенной в § 4 настоящей главы.

Обычно кажущуюся пористость определяют одновременно с водопоглощением данного материала. Величина кажущейся пористости — это объемное водопоглощение • материала.

Следует помнить, что определять кажущуюся пористость методом кипячения можно лишь в том случае, когда структура испытуемых материалов от этого не нарушается. Этот метод непригоден для таких материалов, как минераловатные изделия на битумном связующем, древесноволокнистые плиты, доломитовые, совели - товые и вулканитовые изделия.

Измерение поверхностной пористости и размеров пор На фотоэлектронной установке. Данный способ разработан в МИСИ им. В. В. Куйбышева. Он позволяет быстро и с достаточной точностью получать характеристики пористости материалов с ячеистым строением с помощью специальной фотоэлектронной установки (рис. 12). Сущность метода заключается в следующем. Поверхность высушенного до постоянной массы образца шлифуют и окрашивают контактным способом белой матовой эмалью. Затем поверхность образца покрывают тонкодисперсной голландской сажей, которая при этом забивает все поверхностные поры шлифа. После этого сажу смывают с поверхности образца водой. Таким образом, все внутренние поверхности пор оказываются окрашенными в черный цвет, а поверхности стенок пор ■— в белый цвет.

Принцип работы установки основан на измерении светового потока, отраженного от поверхности шлифа. Величина светового потока зависит от соотношения чер

Ных (пор материала) и белых (стенок пор) участков поверхности образца. Если обозначить объем части образца, находящейся вблизи рассматриваемого сече-

|

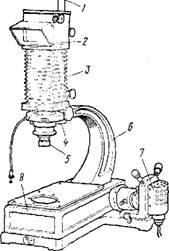

Рис. 13. Общий вид фотоустановки ФМН-2 |

1 — оптическая система; 2 — светофильтры; 3, 4 — фотоумножитель в светонепроницаемом кожухе; 5 — выпрямитель; 6—микроампермегр; 7 — пересчетное устройство; осветитель; 9 — диафрагма; 10 — испытуемый образец,; И — предметный столик

Ния, через V, а объем пор, находящихся в данной части образца, Уь то общая пористость материала, %:

Fj0=lLm.

|

Рис. 12. Схема фотоэлектронной установки: |

Фотоэлектронная установка состоит из стереоскопического микроскопа МБС-2, фотоумножителя, пересчетного электронного прибора ПС-10000. Образец испытуемого материала, подготовленный указанным выше способом, помещают на подвижный столик микроскопа под систему диафрагм с отверстиями различных размеров, предназначенных для ограничения рассматриваемого

участка исследуемого образца. Вместо одного из окуляров микроскопа устанавливают специальную оптическую систему, связанную с фотоумножителем. При прохождении части отраженного от образца светового потока - в фотоумножителе возникают импульсы, регистрируемые пересчетным устройством. Зная площадь шлифа, ограниченную диафрагмой, и имея данные об отраженном световом потоке, по системе уравнений подсчитывают общую пористость образца. Обычно к фотоэлектронной установке прилагается тарировочный график, позволяющий, не решая системы уравнений, непосредственно определять общую пористость материала и размер отдельных пор. В связи с тем, что световой поток, попадающий в пересчетный прибор, линейно зависит от площади отражающей поверхности, то для построения тарировочного графика достаточно иметь две точки, определенные по величине светового потока, отраженного только от белой и только черной поверхностей, площадь которых заранее известна.

Определение размеров пор производят на тех же образцах, на которых измерялась общая пористость материала. Для этого на поверхности шлифа соответствующим подбором диафрагмы выделяют отдельную пору и определяют величину светового потока для участка поверхности, ограниченного отверстием диафрагмы. Диафрагму накладывают таким образом, чтобы ее отверстие ограничивало участок поверхности, включающий одно данное сечение поры и окружающий ее белый фон.

Исследование пористости микроскопическим способом. Определение характера пористости материала под микроскопом отличается большой трудоемкостью. Однако из всех существующих этот способ является единственным, позволяющим судить не только о распределении пор в материале по размерам, но и о их форме.

При проведении опытов по изучению пористости обычно пользуются микроскопами МБС-2 и МБ-9, а также фотоустановкой ФМ. Н-2.

• Количественное определение размеров пор и характера их распределения в материале при применении одного из типов микроскопа сводится к следующему. Испытуемый образец после распиловки и продувки поверхности помещают на предметный столик микроскопа и хорошо освещают. Кратность увеличения оптической системы микроскопа принимают в зависимости от наименьшего диаметра пор испытуемого материала. Для исследования пористости ячеистого строения обычно применяют объектив с 7—8-кратным увеличением и окуляр с увеличением в 10—12 раз.

В окуляр вставляют стеклышко с сеткой, цена деления которой известна. Перемещением предметного сто1 лика микроскопа в горизонтальной плоскости на образце выбирают участок с наиболее характерной для данного материала структурой. На выбранном участке с помощью сетки определяют размеры не менее 200 пор. Для удобства подсчета каждую пору после определения ее размеров закрашивают тушью или чернилом с помощью иглы или тонкого пера. По полученным данным строят диаграмму распределения пор по размерам и подсчитывают средний диаметр пор данного образца.

Для определения структурной пористости материала более удобно пользоваться фотоустановкой ФМН-2 (рис. 13). Установка состоит из зеркальной фотокамеры 2, перемещаемой по штанге 1 и соединенной посредством гармошки 3 через затвор 4 с объективом 5. Вся система укреплена на станине 6. Полый стол 8 станины позволяет работать и с прозрачными шлифами, которые освещаются источником света 7 через систему зеркал.

При работе в отраженном свете подготовленный образец помещают на предметный столик установки и хорошо освещают. Подбором соответствующих объективов, а также перемещением низа и верха гармошки по штанге прибора добиваются четкого изображения структуры рассматирваемого образца при необходимой степени его увеличения. Если необходимо более сильное увеличение, то объектив установки заменяют тубусом, который соединен с окуляром обычного микроскопа. В этом случае микроскоп закрепляют на столе установки таким образом, чтобы его окуляр был соединен с тубусом установки. Для определения размеров пор образца на экране зеркальной камеры закрепляют сетку, размер ячеек которой известен.

Установка позволяет фотографировать структуру исследуемых образцов, что в значительной степени облегчает подсчет пористости и определение размеров пор. Однако необходимо помнить, что при обработке фотоснимков возникает некоторая неточность, так как при фотографировании размер пор получается несколько искаженным. Подсчитанные по фотографиям данные пригодны лишь для сравнительной характеристики примерно одинаковых структур.

Математическая обработка экспериментальных данных. Важнейшим показателем результатов проведенного эксперимента является средняя арифметическая результатов отдельных опытов. При помощи этой средней арифметической можно получать сводные статистические характеристики, необходимые для изучения и анализа различных свойств исследуемого материала.

Средняя арифметическая — это тот предел, около которого группируются отдельные значения наблюдаемых и изучаемых характеристик. Средняя арифметическая— частное от деления суммы значений какого-либо признака на число элементов совокупности. В статистике средняя арифметическая обычно обозначается через X, отдельные значения признака (или частные результаты опыта) —через xi, х% и т. д., а общее количество признаков (или количество опытов)—п. Таким образом

П п

Обычно при подсчете средних размеров пор материала, да и вообще средних значений любых свойств, при значительном количестве экспериментов размер каждой поры в отдельности не замеряют, а подсчитывают количество пор в каком-нибудь определенном интервале размеров, например от 0 до 0,5 или от 0,5 до 1,0 мм и т. д. Значение признака (размер пор), соответствующее каждому отдельному интервалу, называется вариантом (xi, хг, х3 и т. д.), а абсолютная численность — весом соответствующего варианта (Tnu т2, т3,...). Следовательно, сумма значений признака в пределах интервала равна произведению варианта на его вес В этом случае формула средней величины, называемой средневзвешенной, имеет вид

— 2 Х1 т1 Л = -- '

2J тг

Т. е. средневзвешенная арифметическая величина равна сумме произведения вариантов на их веса, разделенной на сумму весов.

Если вес варианта т отнести ко-всей совокупности Весов Ът, то получим величину, называемую частностью Ы. Для варианта Xt имеем ы = т^пги

В вариантном ряду каждому значению признака (или каждому интервалу) соответствует определенная частность. Следовательно, ее можно рассматривать как функцию значения признака.

|

3<LtiM |

|

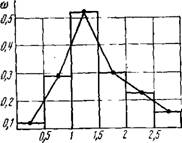

Рис. 14. Гистограмма и полигон распределения пор по диаметрам |

Допустим, что в результате опытов получено следующее распределение пор по размерам (т. е. следую* щий вариантный ряд):

|

Интервал диаметров, мм |

Количество пор в интервале |

Частность |

|

0 —0,5 |

3 |

0,018 |

|

0,5 — 1,0 |

32 |

0,188 |

|

1,0 — 1,5 |

71 |

0,417 |

|

1,5 — 2,0 |

34 |

0,200 |

|

2,0—2,5 |

21 |

0,124 |

|

2,5 — 3,0 |

9 |

0,053 |

|

2т = 170 |

2w = 1,000 |

Для наглядного изображения вариационного ряда обычно пользуются графиком (рис. 14). На оси абсцисс откладывают значения признака (диаметр пор), а на оси ординат — его частность. Для того, чтобы показать, что частность относится ко всему интервалу, она изображается прямоугольником, основание которого равно ширине интервала, а высота — соответствующей частности. Такое графическое изображение называют гистограммой.

Допускается, что все поры, попавшие в один интер^- • вал, имеют одинаковое значение признака (одинаковый размер). Соединив точки середин интервалов, получают ломаную линию, называемую полигоном.

Средние значения диаметра пор не могут достаточно Полно характеризовать структуру материалов. В самом

Деле, если два образца ячеистого бетона имеют одинаКовый средний диаметр пор, но размер пор одного из Них колеблется в пределах от 0,1 до 1,8 мм, а другого — от 0,08 до 4,5 мм, то очевидно, что пористая структура Этих образцов различна.

Для более точной характеристики пористой структуры материала иногда кроме среднего диаметра пор подсчитывают размах варьирования R, равный разнице между наибольшими (хнаиб) и наименьшими (хНаим) значениями признака. В приведенном выше примере размах варьирования соответственно равен 1,7 и 4,42 мм.

Но величины размаха варьирования и среднего диаметра пор также недостаточны для полной характеристики пористой структуры того или иного материала. Достаточно полной характеристикой структуры материала являются два показателя: средний диаметр пор и среднее квадратичное отклонение, которое в статистике характеризует разброс значений величины признака (в данном случае диаметра пор).

Среднее квадратичное отклонение, часто называемое стандартным отклонением, обычно обозначают через б:

|

|

Если вариация признака представлена в виде вариантов хи х2, х3,... с весами Ти Tn2, Отз»—, то стандартное отклонение

(Х—Х)2 Ті

Величина стандартного отклонения зависит от неравномерности распределения пор и от их размеров. При увеличении диаметра пор стандартное отклонение возРастает. Как показывает опыт, во многих случаях по Величине стандартного отклонения можно судить о качестве ячеистых материалов. Как правило, материал, характеризующийся меньшим стандартным отклонением, имеет более высокие технические свойства.

Часто при сравнении графиков распределения пор по их размерам возникает необходимость определить меру скошенности кривой распределения в ту или иную Сторону относительно вертикальной оси симметрии.

Если сравнивают две кривые, у которых интервалы диаметров одинаковые, то такой анализ можно провести непосредственно по графику. Если же при определении размеров пор у нескольких образцов интервалы диаметров пор были приняты разными, то наличие большего количества мелких и крупных пор у сравниваемых образцов непосредственно по графикам определить нельзя, так как их смещение от оси симметрии зависит от выбранного интервала. Поэтому, чтобы не впасть в ошибку при статистической оценке ряда распределения, необходимо вычислить меру асимметрии, т. е. показатель скошенности ряда в ту или иную сторону, называемый в статистике коэффициентом асимметрии. Независимо от границ интервала коэффициент асимметрии будет оценивать форму кривой по непосредственным данным замеров.

В основу подсчета этого коэффициента положено среднекубическое отклонение, которое дает возможность более полно учитывать крайние значения вариантов. При наличии асимметрии одна сторона кривой даст большее кубическое отклонение, чем другая.

Коэффициент асимметрии определяют по формуле

253 » 253/п А — ~— или А —

П В3 2 й53 '

Где п — число случаев во всей совокупности; m — частота данного варианта в интервале; б3 = (X— X)3.

Математическая статистика позволяет не только более полно характеризовать отдельные свойства материала, но и устанавливать количественно связь между этими свойствами. Известно, например, что существует связь между средним диаметром пор и средней плотностью ячеистого бетона. При одном и том же способе производства с увеличением средней плотности газо - или пенобетона средний размер пор уменьшается. Сила связи между данными свойствами количественно может быть выражена коэффициентом корреляции (г):

Y(X-X)(Y-Y)

Г=

У2(Х-Х)2(Г-Г)2

Где X и У — частные значения средней плотности материала и среднего диаметра пор; X — среднее значение

2-541 33 Среднего диаметра пор для данной средней плотности рассматриваемого материала; У — среднее значение средней плотности данного материала при данном среднем диаметре пор.

Связь между свойствами материала считается сильной, если коэффициент корреляции больше 0,7, средней при 0,3 < г < 0,7, слабой, если г < 0,3. При достаточно сильной связи можно по свойству материала, определение которого менее трудоемко (по величине средней плотности), сделать вывод о примерной количественной величине другого свойства (в данном случае о среднем диаметре пор).

Пример исследования пористой структуры ячеистого бетона. Допустим, что требуется исследовать пористую структуру двух материалов: газобетона, полученного по обычной технологии, и газобетона, изготовленного методом вибровспучивания. Средняя плотность обоих материалов одинаковая и равна 900 кг/м3. Для исследования пористой структуры образцов данных материалов применяют микроскоп МБС-2 с объективом 7 и окуляром

12,5.

А. Определяем общую пористость материалов, для чего, пользуясь методикой, изложенной в § 4 настоящей главы, измеряем плотность и среднюю плотность исследуемых материалов. Полученные значения подставляем в формулу для определения общей пористости и подсчитываем ее величину для обоих видов ячеистого бетона

(%)

|

|

Б. Исследуем пористую структуру образцов обоих видов газобетона. С этой целью подготавливаем образцы, распиливая их в плоскости, перпендикулярной плоскости формования, шлифуя и продувая ' поверхность распила сжатым воздухом.

В окуляр микроскопа вставляем стеклышко с сеткой И определяем цену деления сетки с помощью объект - микрометра— специального стеклышка с линейкой, цена делений которой известна. Объект-микрометр устанавливаем на предметный столик микроскопа и добиваемся четкого изображения делений линеечки и сетки. На условном интервале «а», границы которого определяют совпадением делений объект-микрометра и сетки

Окуляра, подсчитываем количество делений объект - микрометра т и сетки окуляра п. Цена деления сетки

.__ Nm,

I — , П

Где Лг —цена деления объект-микрометра.

После определения цены деления сетки окуляра устанавливаем на предметный столик микроскопа подготовленный образец и хорошо его освещаем. На выбранном участке поверхности образца подсчитываем количество пор в интервалах от 0,1 до 1, от 1 до 2 и т. д. делений сетки окуляра (интервал размеров выбирают в зависимости от цены деления сетки; обычно этот интервал принимают близким к 0,2 мм).

Допустим, что при микроскопическом исследовании образцов из обычного газобетона и газобетона, полученною по вибрационной технологии, были получены следующие результаты:

|

Интервал, мм |

|||||||||||||

|

Способ |

СО |

Оо |

О |

М |

To |

00 |

О |

<N |

ТГ |

СО |

|||

|

^изготовления |

(N |

О |

О |

О |

Тн |

Т-Н |

См |

<N |

CJ |

См 1 |

|||

|

Газобетона |

| |

(N |

Со |

00 |

О |

(N |

<о |

00 |

О |

(М |

|||

|

О |

О |

О |

О |

О |

Гн |

С4 |

!М |

W |

|||||

|

Количество пор в интервале |

|||||||||||||

|

Обычный |

8 |

18 |

32 |

36 |

30 |

21 |

18 |

12 |

8 |

6 |

4 |

4 |

2 |

|

Вибрацион |

84 |

62 |

30 |

12 |

6 |

4 |

2 |

— |

— |

— |

— |

— |

— |

|

Ный |

По полученным данным подсчитывают характеристики пористости данных материалов.

А. Средний диаметр пор —

К-= Xі і 2jni

Где Xi — среднее значение интервала, мм; т,- — количество пор в интервале.

Подставив числовые значения в формулу, получим для обычного газобетона

- = 0,1-8 +0,3-18 +0,5-32 +0,7-36 +0,9-30+1,1-21+,..+2,5-2_ 1 • 8 + 18 +32 +36 + 30 +21 + ... +2 ~

Для вибрированного газобетона

|

=0,28 мм. |

- ___ 0,1 -84+0,3-62+0,5-30+0,7-12+0,9-6+1,1-4+1,3-2

—------------------

84 +62 +30 +12 +6 +4 +2 б. Среднее квадратичное отклонение

8 — | /(0.1-0.82)28 +(0,3-0,92)218+...+(2,5-0,92)22

1 У 8 + 18 +32 +36 +30 + 21 + 18 +...+4 +2

Для вибрированного газобетона

8 = 1 / (0,1~'3'2&)284+(°'3—^3.28)2 62+...+(1,3-0,28)2 2 =Q ^

2 V 84 +62 +30 + 12 +6 +4 +2 ' ~ '

В. Частота (частность) пор в каждом интервале

|

Подставив числовые значения, определим частоту для первого интервала обоих образцов: |

Mi

И»/-

Чения, іразцоЕ

|

О) 0,3 О, г 0,1 О |

«і=8/200=0,04; 84/200 = 0,42.

Аналогичным образом подсчитываем частности для всех последующих интервалов размеров пор. г-. Размах варьирования R = xua.Иб—*наим - Подставив числовые значения, получим: для обычного газобетона Rі = 2,5—0,1 = 2,4 мм; для вибрированного газобетона R2 — 1,3—0,1 = 1,2 мм.

Для большей наглядности строим график распределения пор по диаметрам (рис. 15). На оси абсцисс откладываем значения диаметра пор (средние значения по интервалам), а на оси ординат — подсчитанные частности.

Полученные в результате статистической обработки данные сводим в таблицу по следующей форме:

|

Характеристика пористости |

||||

|

Способ приготовления газобетона |

Общая |

Средний |

Размах |

Стандарт |

|

Пористость, |

Диаметр |

Варьирова |

Ное откло |

|

|

% |

Пор, мм |

Ния, мм |

Нение |

|

|

Обычный |

61,4 |

0,92 |

2,4 |

0,548 |

|

Вибрационный |

62,3 ■ |

0,28 |

1,2 |

0,276 |

По приведенным в таблице данным и по построенному графику, можно сделать следующие выводы:

1) при примерно одинаковой общей пористости средний диаметр пор у газобетона, изготовленного по вибрационной технологии, значительно (более чем в 3 раза) меньше, чем у обычного;

2) величина размаха варьирования и стандартного отклонения свидетельствуют о том, что пористая структура вибрированного газобетона более равномерная;

3) приведенные характеристики пористости позволяют предположить, что основные свойства газобетона, изготовленного по вибрационной технологии (прочность, теплопроводность, водопоглощение, морозостойкость), выше, чем у газобетона, полученного по обычной (литьевой) технологии.