ТЕХНОЛОГИИ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ

Контроль качества теплоизоляционных конструкций

Теплозащитные качества теплоизоляционных материалов и конструкций играют очень важную роль в создании необходимых тепловых режимов в зданиях и различного рода тепловых аппаратах, в экономии тепла и холода. Рациональное использование теплоизоляционных материалов оказывает значительное влияние на экономию топлива и основных строительных материалов.

Особенно большой эффект от применения высокоэффективных теплоизоляционных материалов имеет место при изолировании ими различного рода теплопроводов, котельных установок, промышленных печей. Еще более эффективным является применение теплоизоляционных материалов в целях экономии холода, при изоляции холодильников и холодильных установок, так как получение единицы холода сопряжено со значительно большими затратами энергии, чем единицы тепла.

Когда мы говорим о теплоизоляционных конструкциях, то правильное представление об изоляции дает не теплопроводность материала, из которого выполнена та или иная теплоизоляционная конструкция, а знание теплопроводности всей конструкции в целом.

Например, изолируя трубопровод, по которому подается тепло, мы увеличиваем термическое сопротивление конструкции и, следовательно, снижаем тепловые потери. Однако при этом мы увеличиваем и диаметр конструкции, т. е. ее поверхность, через которую тепло передается окружающей среде. В этом случае важно выбрать эффективный теплоизоляционный материал, который при как можно меньшей толщине изоляционного слоя обеспечивал бы получение на внешней поверхности изоляции допускаемую соответствующими нормами температуру.

Приближенно теплопроводность конструкции в целом можно определить расчетным путем, но более точное значение этого важного параметра получают путем проведения опытных натурных замеров. Для оценки качества теплоизоляционных конструкций кроме теплопроводности необходимо знать максимальную температуру на внешней поверхности изоляции, а также величину удельных тепловых потерь. Для этой цели применяют целый ряд приборов и методов.

Определение температуры на поверхности теплоизоляционной конструкции. Для измерения температуры на поверхности теплоизоляционных конструкций используЮт специальные приборы — термощупы.

В настоящее время существует три типа термощупов: термопарный, омический и полупроводниковый. В комплект всех этих приборов входят чувствительные элементы (датчики), являющиеся собственно термощупами, и вторичные измерительные приборы, в качестве которых обычно используют потенциометр или мост постоянного тока.

Датчик термопарного термощупа состоит из тонкой полотняной ленты размером 1X5 см, на которой закреплены горячие спаи термопар, держателя этой ленты и сосуда со льдом, в который помещают холодные спаи термопар.

В качестве вторичного прибора для термощупа этого типа используют переносной потенциометр ПП.

Датчик омического термощупа состоит из такой же полотняной ленты, на которой вместо термопар закреплен термометр сопротивления, выполненный из медной проволоки диаметром около 0,05 мм. В качестве вторичного прибора обычно используется мост постоянного тока со шкалой, проградуированной в °С.

Известны омические датчики, смонтированные на длинной ленте (300 мм и более), которые позволяют сразу после одного замера определять усредненную температуру (по всей длине ленты) в данном месте конструкции. Такие датчики менее удобны в работе из-за сложности их установки.

Устройство полупроводникового термощупа ничем не отличается от омического, за исключением чувственного элемента. В данном случае вместо медного термометра сопротивления к ленте датчика прикрепляется так называемый термистор, представляющий собой полупроводник величиной примерно с зерно пшеницы. Лента, на которой закреплен термистор, выполняется из латуни для обеспечения подвода тепла к чувствительному элементу.

В настоящее время все три типа приборов находят широкое применение при измерении температуры теплоизоляционных конструкций с плоской и криволинейной поверхностями.

Все эти приборы просты и удобны в эксплуатации и позволяют измерять температуру с точностью до 1°С.

Следует отметить, что при работе с термопарним термощупом необходимо иметь сосуд со льдом. Это создает определенные неудобства при работе с ним. Полупроводниковый же термощуп с течением времени теряет способ

ность давать стабильные показания, так как полупроводники типа термисторов не имеют пока стабильной в времени характеристики.

На рис. 27 показан омический термощуп конструкции. ОРГРЭС типа Т-4 с плоским термометром сопротивления Этот прибор предназначен для измерения температур

Плоских и выпуклы (цилиндрических) по Верхностей в предела, от 0 до 100° С.

Термощуп Т-4 cq стоит из измерительна го жезла II и вторич ного прибора /.

Жезл оканчиваете; пружинящей дугой 4, На которой натянута матерчатая лента 6. Посередине ленты наклеен чувствительный элемент 5 в виде плоского бескаркасного медного термометра сопротивления, который представляет собой плоскую намотку из медной проволоки диаметром 0,05—0,1 мм. Начальное сопротивление проволоки при 0° С равно 53 Ом. Жезл имеет рукоятку 3, с помощью которой термометр сопротивления плотно прижимается к поверхности проверяемой тепло-, изоляции. Выводы от термометра пропущены внутри жезла, через его рукоятку, и с помощью гибкого шнура 2 Со штекером 1 присоединены к вторичному прибору.

|

27. Общий вид термощупа ОРГРЭС типа Т-4 |

|

Рис. |

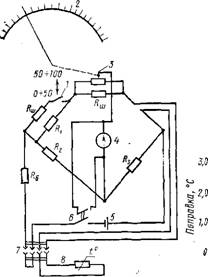

Схема вторичного прибора показана на рис. 28. Вторичный прибор представляет собой уравновешенный мост с двумя пределами измерения: 0—50° С и 50—100° С. Переход от одного предела к другому осуществляется отключением сопротивления Rva, шунтирующего плечо моста Rь Индикатором равновесия моста служит нуль - гальванометр 4, вмонтированный в корпус вторичного прибора. В задней стенке корпуса имеется углубление с Прорезью, через которую выступает часть диска с накаткой. С помощью этого диска можно перемещать движок реохорда 3 и жестко связанную с движком вращающуюся шкалу 2, общая длина которой составляет 365 мм.

На панели прибора помимо нуль-гальванометра и окна для отсчета делений вращающейся шкалы установлены выключатель питания 6, переключатель пределов измерения 1 и штеккерный разъем 7 для присоединения чувствительного элемента (жезла) 8. На боковой стенке

Корпуса имеется крышка, закрывающая карман для сухого элемента 5, питающего измерительный мост.

Во избежание повреждения нуль-гальванометра из-за включения питания моста при отсоединенном измерительном

|

20 |

|

40 ВО SO WO |

|

Рис. 29. Усредненный график для определения поправки при измерении температуры на изолированных поверхностях |

Жезле в схеме предусмотрена блокировка. При разъединении штеккерного разъема одновременно разрывается цепь питания моста.

Основная погрешность измерения этого прибора составляет ±0,5° С.

|

Рис. 28. Схема вторичного прибора термощупа Т-4 |

При измерении термощупом температуры теплопроводных поверхностей (металлических) прибор дает показания истинного значения измеряемого параметра. При измерении температуры малотеплопроводных (неметаллических) поверхностей наложение термометра сопротивления вызывает в месте измерения искажение температурного поля, вследствие чего термощуп дает заниженные значения измеряемой температуры. В этом случае

Для получения истинного значения температуры поверхности в показания термощупа необходимо ввести по-. правку.

Искажение температуры зависит от разности температур поверхности изоляции и окружающего ее воздуха, а также от теплопроводности материала, из которого выполнена тепловая изоляция.

Поправку определяют обычно по усредненному графику (рис. 29), построенному на основании экспериментальных данных для теплоизоляционных конструкций, имеющих значение теплопроводности при 50° от 0,23 до ■ 0,46 Вт/(м-К). Этот график может быть использован и при большем интервале значений теплопроводности (от 0,116 до 1,16 Вт/(м-К). В этом случае погрешность при измерении температуры данным прибором возрастает до ±3—5° С.

Для измерения температуры поверхности теплоизоляционной конструкции термощупом Т-4 необходимо проделать следующее.

1. Снять с прибора крышку. 2. С помощью корректора установить стрелку нуль-гальванометра на нулевое деление шкалы. 3. Соединить измерительный жезл с вторичным прибором. 4. Исходя из предполагаемого значения измеряемой температуры, установить переключатель пределов измерения в соответствующее положение. 5. Плотно прижать чувствительный элемент жезла (термометр сопротивления) к поверхности изоляции, температура которой измеряется. 6. Через 1—2 мин установить выключатель питания моста в положение «включено». 7. Вращением диска движка реохорда установить нуль - гальванометр на нулевое деление, после чего по шкале против указателя, нанесенного на стекле окна шкалы, отсчитать показание прибора.

Если измерение температуры производится на пределе измерения 50—100° С, то к отсчитанному по шкале показанию надо прибавить 50° С. 8. После окончания измерения отключить питание моста. 9. При измерении температуры изолированной (неметаллической) поверхности необходимо одновременно измерить температуру окружающего воздуха и, пользуясь усредненным графиком (рис. 29), ввести (прибавить) поправку к полученному показанию прибора.

Среднюю температуру поверхности данной теплоизоляционной конструкции вычисляют как среднюю арифме-

Тическую величину по результатам не менее чем 5 измерений.

Определение удельных тепловых потерь через теплоизоляционные конструкции. Наиболее полное представление о качестве теплоизоляционных конструкций дают величины удельных тепловых потерь с поверхности тепловой изоляции, для измерения которых применяют один из двух методов: косвенный, основанный на измерении разности температур между поверхностью изоляции и окружающим воздухом; метод непосредственного измерения теплового потока с помощью специальных приборов :— тепломеров.

В основу косвенного метода измерения тепловых потерь положен закон Ньютона, в котором говорится о том, что теплоотдача с поверхности какого-либо тела прямо пропорциональна разности температур нагретого тела и окружающей среды.

Сущность косвенного метода сводится к тому, чтобы измерить температуру поверхности тепловой изоляции и Окружающего воздуха, т. е. определить среднюю разность температур изоляции и окружающей среды.

Среднюю температуру изоляции определяют измерением ее в четырех выбранных точках с помощью термощупов и вычислением как средней арифметической величины по результатам этих измерений.

Температуру окружающего воздуха измеряют на расстоянии 1 —1,5 м от поверхности испытуемой теплоизоляционной конструкции.

После проведения необходимых измерений удельный тепловой поток (Вт/м2) вычисляют по следующим формулам: Q=-A(Tn—TB)—для плоских поверхностей; д = =£Mdn(Tn—TB)—для цилиндрических поверхностей, Где Tn — средняя температура поверхности изоляции, °С; TB — Температура окружающего воздуха, °С; DH — наружный диаметр теплоизоляционного слоя, м; a — коэффициент теплоотдачи, Вт/(м2-0С), определяют по табличным данным или по формуле

/ Tn + 273 у / £в +273 4

А=1,43(*п-;вК + 4,21 100 J > .

|

65 |

Пример. Определить тепловые потери сім трубопровода в котельной, если известно, что диаметр трубопро-

3-541

Вода 318 мм, толщина слоя тепловой изоляции 100 мм; І Температура воздуха в котельной 20° С, а средняя температура поверхности изоляционного слоя составляет 47° С. 1. Определяем коэффициент теплоотдачи

/ 47 + 273 4 / 20 +273 И

А = 1,43(47 - 20)V3+4,2' 100 ' 100 L = V ' 47—20

= 7,42Вт/(м2-°С).

|

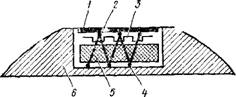

Рис. 30. Схема датчика тепломера ИТП-2 |

2. Вычисляем удельные тепловые потери с поверхности изоляции трубопровода

Q — аяdn(tn—/в) = 7,42 ■ 3,14 ■ 0,518 • 27=326 Вч/(м-°С).

Непосредственное измерение теплового потока (тепловых потерь) лучше всего производить с помощью малоинерционных тепломеров конструкции ОРГРЭС или ВНИИПИТеплопроекта.

Малоинерционный тепломер конструкции ОРГРЭС типа ИТП-2 служит для измерения плотности тепловых ПОТОКОВ ОТ тепловой ИЗОЛЯЦИИ, неизолированных горячих | поверхностей и других нагретых тел. Его принцип деист - I вия основан на создании в нагревательном элементе | плотности теплового потока, равной по величине плотно - ] сти теплового потока, идущего от испытываемой поверхности, т. е. на методе компенсации теплового потока.

Равенство плотностей тепловых потоков нагревательного элемента и испытываемой поверхности обеспечивается уравниванием их температур при прочих равных ус - ч ловиях теплоотдачи. ;1

Тепломер ИТП-2 состоит из датчика и вторичного І| прибора.

Датчик тепломера (рис: 30) состоит из высокотемпе- ратуропроводного (алюминиевого) корпуса 6, в котором

3

?

На теплоизолирующей прокладке 5 размещены нагреватель 3, выполненный из манганиновой проволоки, и батарея дифференциальных термопар, спаи которой 2 и 4 Расположены по обе стороны теплоизолирующей прокладки.

Нагреватель 3 и спаи дифференциальной термопары 2 закрыты теплопроводной медной пластинкой 1, являющейся собственно нагревателем тепломера. Спаи дифференциальной термопары 4 расположены под термоизолирующей прокладкой, на корпусе датчика. Таким образом, батарея дифференциальных термопар показывает наличие или отсутствие разности температур между корпусом датчика и нагревательным элементом.

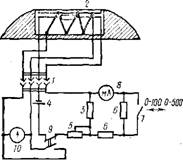

В комплект тепломера входят два датчика. Датчик в виде диска со скошенными краями применяется при измерении плотности теплового потока от плоских поверхностей. Он с помощью пружинящего приспособления («вилки») соединен с рукояткой держателя и через шгек - керный разъем присоединен к вторичному прибору. Датчик в виде диска с некоторым радиусом кривизны на нижней плоскости применяют при измерении плотности теплового потока от цилиндрических и других выпуклых поверхностей. Резиновая пластина, в которую вставлен датчик, имеет по краям специальные приспособления («ушки»), служащие для закрепления датчика на объекте исследования. Датчик через штеккерный разъем присоединяют к вторичному прибору, схема которого показана на рис. 31.

Для питания нагревателя датчика 2 установлен источник постоянного тока 4, представляющий собой три батареи типа «Сатурн». Для измерения силы тока, проходящего через нагреватель, в цепь последовательно включен миллиамперметр 8. Регулировка силы тока осуществляется реостатами 5. Батарея дифференциальных термопар подключена непосредственно к нуль-гальванометру 10. Датчик соединяется с вторичным прибором штеккерным разъемом 1.

|

3* |

|

67 |

Исходя из выбранных пределов измерений (0—116 или 0—580 Вт/(м2-°С) площади нагреваемого элемента (6 см2) и сопротивления (25 Ом), устанавливают пределы измерения миллиамперметра, которые соответственно равны 52,9 и 118,2 мА. Для обеспечения этих пределов с учетом характеристики миллиамперметра подобраны

Дополнительные сопротивления 6 и шунтовое сопротивление 3.

Для подачи питания и закорачивания рамки нуль - Гальванометра установлен переключатель 9, а для измеНения пределов измерения — переключатель 7.

Измерение плотности теплового потока с помощью тепломера ИТП-2 производят следующим образом.

Датчик тепломера с помощью штеккерного разъема подключают к вторичному прибору. При положении переключателя 9 «выключено» проверяют положение стрелки нуль-гальванометра и в случае необходимости устанавливают ее на 0. Переключатель 7 устанавливают на предел измерения, соответствующий ожидаемому тепловому потоку.

, На плоских поверхностях или поверхностях с большим (более 2 м) радиусом кривизны измерения производят плоским датчиком, который с помощью держателя прижимают нижней плоской частью к исследуемой поверхности. После установки датчика переключатель 8 Переводят в положение «включено».

На поверхностях с малым радиусом кривизны измерения производят с помощью датчика с резиновой пластинкой. Для этого датчик накладывают на поверхность изоляции так, чтобы кривизна нижней части датчика совпадала с кривизной поверхности изоляции. Затем рези - . новую пластинку с помощью ушек плотно крепят (привязывают) к исследуемому объекту.

При накладывании датчика на нагретую поверхность высокотемпературопроводный корпус датчика быстро нагревается до температуры, которую имеет поверхность изоляции. Вследствие разницы температур между корпусом датчика и нагревательным элементом на выходе батареи дифференциальных термопар появляется ЭДС.

|

Рис. 31. Схема вторичного прибора тепломера ИТП-2 |

Постепенно реостатами «грубо» и «точно» повышают силу тока в нагревателе датчика. При повышении температуры нагревателя, а следовательно, и спаев батареи

Дифференциальных термопар, находящихся под нагревательным элементом, стрелка нуль-гальванометра начинает приближаться к нулевому значению. При переходе стрелки через 0 ток в нагревателе уменьшается до тех пор, пока стрелка нуль-гальванометра не займет устойчивого нулевого положения.

При наложении датчика на горячую поверхность до включения подачи тока на нагреватель стрелка нуль-гальванометра будет находиться в левом положении. При подаче заведомо повышенного тока на нагреватель (стрелка миллиамперметра находится в крайнем правом положении) стрелка нуль-гальванометра начинает быстро приближаться к нулю.

Для быстрого достижения устойчивого нулевого положения стрелки нуль-гальванометра уменьшение силы тока следует начинать за 2—3 деления до подхода ее к Нулю. Практически цикл установки стрелки на 0 повторяется несколько раз при постепенном уменьшении диапазона регулировки.

При устойчивом (не менее 1 мин) нулевом положении стрелки нуль-гальванометра отсчитывают значение плотности теплового потока по миллиамперметру, градуировка которого может быть в ккал/(м2 • ч) или в Вт/м2.

Время, необходимое для проведения одного измерения, определяемое инерционностью корпуса датчика и стабильностью внешних условий, при применении плоского датчика составляет 3—8 мин, а при использовании датчика с резиновой пластинкой вследствие сравнительно небольшой теплопроводности резины 20—30 мин. В последнем случае измерение следует начинать через 15—20 мин после установки датчика на исследуемый объект.

В процессе эксплуатации тепломер должен подвергаться обязательной периодической проверке в сроки, определяемые условиями эксплуатациями, но не реже одного раза в два года.

Тепломер должен храниться в закрытом помещении при температуре 5—35° С и относительной влажности воздуха не выше 80%.

В воздухе помещения, где хранится тепломер, не должно быть вредных примесей, вызывающих коррозию.

Поверхность нагревательных элементов датчиков не должна подвергаться никаким механическим воздействиям: давлению, трению, ударам.