ТЕХНОЛОГИИ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ

АСБЕСТОИЗВЕСТКОВО-КРЕМНЕЗЕМИСТЫЕ ТЕПЛОИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ

Асбестоизвестково-кремнеземистые материалы, выпускаемые промышленностью в виде изделий в форме плит, скорлуп и сегментов, являются одной из разновидностей обширной группы асбестосодержащих теплоизоляционных материалов.

Основным сырьем для производства асбестоизвестко - во-кремнеземистых материалов служат: известь, кремнеземистый компонент (молотый песок, диатомит или трепел) и асбест. С целью регулирования (ускорения) сроков твердения формовочных масс в них добавляют полуводный гипс в количестве 10—12% от массы извести.

В зависимости от применяющегося вида кремнеземистого компонента асбестоизвестково-кремнеземистые изделия делятся на: а) асбестоизвестково-песланые и б) асбестоизвестково-диатомитовые (трепельные).

Показатели свойств этих изделий могут колебаться В довольно широких пределах. Например, средняя плотность может находиться в пределах от 200 до 400 кг/м3, а предел прочности при изгибе'—от 0,3 до 1,0 МПа.

Значительное влияние на свойства асбестоизвестко - во-кремнеземистых изделий оказывают следующие технологические факторы: сорт, количество и степень распушки асбеста; величина удельной поверхности кремнеземистого компонента; количество и активность извести; влажность формовочной смеси; режим автоклавной обработки изделий и режим их сушки.

Как известно, асбест при производстве асбестоизве - стково-кремнеземистых, равно как и других видов асбестосодержащих изделий, призван выполнять две основные функции: во-первых, создавать как бы арматурный каркас, увеличивая прочность изделий при изгибе, и, во-вторых, повышать водоудерживающую способность формовочных масс, что способствует уменьшению средней плотности изделий и, следовательно, теплоизолирующей способности.

Чем выше сорт применяющегося асбеста и степень его распушки (чем больше удельная поверхность его волокон), тем прочнее изделия и тем выше водоудержива - ющая способность формовочных масс.

С другой стороны, увеличение удельной поверхности кремнеземистого компонента, кроме повышения водо - удерживающей способности формовочных масс, увеличивает еще реакционную способность самого кремнеземистого компонента, что благоприятно сказывается на повышении прочности изделий.

От режима автоклавной обработки (от температуры и продолжительности) зависит полнота прохождения реакции между известью и кремнеземистым компонентом, что в значительной мере обусловливает прочностные показатели асбестоизвестково-кремнеземистых изделий.

Целью данной главы является исследование влияния сорта асбеста, степени его распушки и количественного содержания в шихте на среднюю плотность и прочность изделий.

С целью повышения контрастности в результатах исследования при выполнении лабораторных работ в составах формовочных масс рекомендуется принимать некоторые допущения, равно как и в режимах автоклавной обработки.

Работа 1. Исследование влияния сорта, степени

Распушки асбеста и его содержания в шихте на водопотребность формовочных масс и свойств изделий

В табл. 26 даны варианты заданий для выполнения данной работы. Работа выполняется шестью бригадами, объединенными в две подгруппы. Каждая бригада, предварительно установив водопотребность масс, приготавливает пять замесов на заданных составах смеси и формует из каждого замеса по три образца в виде балочек размером З X 4 X 20 см. Готовые образцы, прошедшие автоклавную обработку и сушку, испытывают, определяя среднюю плотность и прочность при изгибе. По полученным результатам строят графики зависимости: 1) «количество асбеста — водопотребность формовочной массы»; 2) «количество асбеста — средняя плотность образцов»; 3) «количество асбеста /?Изг/рср 100 (к. к. к.)»; 4) «степень распушки асбеста — водопотребность формовочных масс»; 5) «степень распушки асбеста — средняя

Плотность образцов»; 6) «степень распушки асбеста — к. к. к.».

|

|

Анализируя полученные результаты и опираясь на технико-экономическую сторону вопроса (расход асбеста, расход электроэнергии, целесообразность получения данной прочности изделий и т. п.), каждая подгруппа определяет оптимальный состав шихты с Использованием данного сорта асбеста при данной степени его распушки.

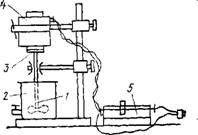

Рис. 57. Лабораторная пропеллерная мешалка: 1 — вал с лопастями; 2 — ме-

1 — вал с лопастями; 2 — металлический бачок; з — муфта; 4 — электромотор; 5 — реостат

1. Распушка асбеста. Каждая бригада, пользуясь методикой, изложенной в ч. I практикума, гл. I, § 2, определяет одним из методов влажность выданного ей асбеста и вычисляет ее среднее значение по результатам трех определений (трех бригад данной подгруппы).

Затем каждая подгруппа отвешивает по 2 кг асбеста, считая на сухое вещество, увлажняет взятые навески до влажности 35—37% и загружает в лабораторные бегуны. После пяти минут работы бегунов бригады 1 и 4 отбирают соответственно из бегунов № 1 и № 2 примерно по 600 г асбеста. После этого распушку продолжают еще пять минут, и уже бригады 2 и 5 отбирают по такой же порции асбеста. Оставшийся в бегунах асбест бригады 3 и 6 переносят в лабораторные пропеллерные мешалки (рис. 57), добавляют воду до получения массы с влажностью 200—250% и продолжают распушку асбеста путем перемешивания его с водой в пропеллерных мешалках в течение 10 мин. При отсутствии в лаборатории пропеллерной мешалки распушку асбесга можно производить в бегунах в течение еще 20 мин.

После проведения этих операций каждая бригада, пользуясь методикой, изложенной в гл. II, § 2 (ч. I), производит определение степени распушки асбеста и записывает результат в рабочий журнал.

/ . '

2. Определение водопотребности формовочных масс. Для определения водопотребности каждая бригада приготавливает один замес.

Вначале бригада № 4, пользуясь соотношением компонентов № 1 (табл. 26), определяет диаметр расплыва массы. Для этого берут 100—200 г сухой смеси компонентов следующего состава:

Извести //==100-38/100=38 г.

Песка /С= 100-57/100=57 г.

Асбеста А= 100-5/100=5 г

И затворяют водой, доводя влажность массы до 1.80 Порядок приготовления массы следующий. Известь и песок тщательно перемешивают всухую, затем затворяют водой, учитывая влажность всех компонентов смеси, и перемешивают в течение 2—3 мин, после чего добавляют асбест и продолжают перемешивание еще 1—■ 2 мин до получения однородной массы. Приготовленную массу помещают в цилиндр прибора Суттарда, заполняя его вровень с краями, и быстрым точным движением поднимают цилиндр вертикально вверх. После этого замеряют диаметр расплыва, который должен быть не менее 44—45 см. Если диаметр расплыва массы меньше этого значения, то опыт повторяют, добавляя воду и фиксируя В/Т массы, при котором был достигнут диаметр расплыва массы заданного значения.

После проведения этого опыта все остальные бригады, в том числе и бригада 4, последовательно готовят замесы для всех заданных составов шихты и определяют диаметр расплыва масс. При этом количество воды затворения увеличивают, добиваясь такого же значения диаметра расплыва масс, который был получен для первого состава бригадой 4.

Полученные результаты при выполнении этой серии опытов рекомендуется записывать по следующей форме:

|

Номер состава |

Диаметр расплыва массы, см |

В/Т |

|

І |

||

|

2 |

||

|

3 |

||

|

4 |

||

|

5 |

По полученным данным строят графики зависимостей: 4

1) «содержание асбеста — В/Т»; 2) «степень распушки асбеста — В/Т» (эту зависимость определяют по подгруппам, используя результаты, полученные отдельными бригадами, и строя кривые для всех заданных составов шихты). '

3. Формование образцов. После определения величин В/Т для каждого из пяти заданных соотношений компонентов, указанных в табл. 24, каждая бригада производит расчет составов формовочных масс для этих соотношений.

Для формования трех образцов размером З X 4 X 20 см необходимо примерно 400 г смеси сухих компонентов. Расчет составов формовочных масс производят, пользуясь следующими формулами:

И~400и/�0; К = 400к/Ю0; A = 400A/�0; Где И, К я А — расход извести, кремнеземистого компонента (песка) и асбеста, считая на сухое вещество, в г на один замес; и, к, а — заданное содержание извести, кремнеземистого компонента и асбеста в шихте, % по массе.

Рассчитав составы смесей, приготавливают формо-' вочные массы для пяти заданных соотношений сухих компонентов, при этом пользуются определенными в первой серии опытов значениями В/Т. Порядок приготовления формовочных масс рекомендуется принимать следующий.

В лабораторную пропеллерную мешалку помещают распушенный асбест и доливают воду, доводя влажность асбеста до 300—350%. Включив мешалку, перемешивают асбест с водой в течение 1—2 мин, затем в полученную водную суспензию асбеста вводят заранее приготовленный известково-песчаный шликер и продолжают перемешивание еще 2—3 мин, до получения однородной массы. При этом необходимо следить за тем, чтобы общее количество воды, введенной в массу, с учетом влажности материалов соответствовало найденной для данного состава величине В/Т.

Приготовленную массу выливают в предварительно очищенные и смазанные трехячейковые формы с размером ячеек З X 4 X 20 см. Избыток массы удаляют металлической линейкой или шпателем.

Отформованные образцы выдерживают в течение 20—30 мин, а затем загружают в автоклав.

4. Автоклавная обработка и сушка образцов. Автоклавная обработка и сушка образцов производятся лаборантским составом под руководством преподавателя или заведующего лабораторией.

Рекомендуемый режилр' автоклавной обработки: подъем давления до 9 МПа — 2 ч; выдерживание образцов при давлении 9 МПа—3 ч; снижение давления до атмосферного—1 ч.

Образцы, отформованные всеми бригадами и обоими? подгруппами, подвергают автоклавной обработке по одинаковому режиму, так как только в этом случае1 можно получить сравнимые результаты, по которым:, можно судить о влиянии сорта, степени распушки асбе-. ста и его содержании в шихте на свойства изделий.

После автоклавной обработки образцы сушат в сушильном шкафу или в лабораторной сушилке с принудительной подачей теплоносителя при температуре 130— 150° С до остаточной влажности 15—20%.

5. Испытание образцов и обработка полученных результатов. Образцы высушивают до постоянной массы и, пользуясь методикой, изложенной в I части практикума (гл. I, § 4 и 6), определяют среднюю плотность и предел прочности при изгибе, вычисляя среднее значение этих показателей по результатам испытания трех образцов, изготовленных из данного состава шихты с применением асбеста данного сорта и данной степени распушки.

Ниже приводится рекомендуемая форма записи полученных результатов. По полученным данным строят графики зависимостей:

1) «количество асбеста — средняя плотность образцов»;

2) «количество асбеста — /?изг• 100/рср (к. к. к.)»;

3) «степень распушки асбеста — средняя плотность

Образцов»;

4) «степень распушки асбеста — і? Изг - 100/рср».

Последние две зависимости будут выражены пятью

Кривыми каждая, построенные по данным бригад, входящих в состав данной подгруппы. Анализируя данные таблицы и построенные графики, делают общие выводы о влиянии сорта, степени распушки асбеста и его содержания в шихте на свойства изделий.

|

Й С о*4 Cj 3.* |

■8 |

Показатели свойств |

||||||||||

|

9 М И S о. |

«я s- V V Чэ |

5 Г О о о |

Средняя плотность образцов, кг/мг |

Предел прочности при изгибе, МПа |

||||||||

|

О. 07 % О К |

W Си О . и |

S-s Н S И я |

Cu <и 5 6 |

1 |

2 |

3 |

Средние |

1 |

2 |

3 |

Средние |

|

|

1 |

IV |

І 2 3 4 5 1 2 |

- |

|||||||||

|

2 |

IV |

3 4 5 |

||||||||||

|

3 |

IV |

1 2 3 4 5 |

||||||||||

|

4 |

VI |

1 2 3 4 5 |

||||||||||

|

5 |

VI |

1 2 3 4 5 |

||||||||||

|

6 |

VI |

1 2 3 4 5 |

Лабораторное оборудование и приборы-. 1. Лабораторная пропеллерная мешалка. 2. Лабораторные бегуны. 3. Лабораторные автоклавы. 4. Сушильный шкаф или лабораторная сушилка с принудительной подачей теплоносителя. 5. Взбалтыватель 0-21 для определения степени распушки асбеста. 6. Прибор Суттарда. 7. Комплект трехячейковых форм с размером ячеек З X 4 X 20 см. 8. Прибор для испытания образцов-бало - чек на изгиб. 9. Весы технические Т-200. 10. Измерительный инструмент. 11. Секундомер. 12. Мерная посуда.