Технологическое оборудование машиностроительных производств

СТАНКИ СВЕРЛ ИЛ ЬНО-РАСТОЧНОЙ ГРУППЫ С ЧПУ

Производим и продаем электроприводы ЭТУ, ЭПУ для двигателей постоянного тока, тел./email +38 050 4571330 / rashid@msd.com.ua

Назначение, классификация и конструктивные особенности сверлильных и расточных станков с ЧПУ.

Эти станки предназначены для обработки отверстий сверлами, зенкерами, развертками, расточным и другим инструментом, во фланцах, плоскостных и корпусных деталях. На этих станках возможна комплексная сверлильно-фрезерно-расточная обработка деталей различной конфигурации и степени точности.

Отечественная промышленность выпускает широкую номенклатуру станков данной группы: сверлильные — вертикальные и горизонтальные; одношпиндельные и многошпиндельные; с ручной сменой инструмента, с револьверными головками или инструментальными магазинами; расточные — горизонтальные; вертикальные и порталь ные, нормальной и более высокой степени точности; многооперационные станки с инструментальным магазином для комплексной сверлильно-фрезерно-расточной обработки деталей различной конфигурации.

Сверлильная группа станков с ЧПУ первого поколения была построена на базе сверлильных станков 2Н118, 2Н135 и радиально - сверлильного станка 2Н55. Указанные станки сверлильной группы автоматизированы с помощью дополнительных координатных столов, позволяющих автоматически по двум координатам выставлять деталь относительно инструмента. Вся остальная технология обработки осуществлялась в полуавтоматическом режиме настройкой глубины отработки на штекерной панели или установкой кулачков на размер, а также сменой режимов обработки инструмента.

Для повышения технического уровня и расширения технологических возможностей были разработаны станки второго поколения (2Р118Ф2, 2Р135Ф2 и др.). В указанных станках кроме перемещения стола автоматизирована подача инструмента. Учитывая малую эффективность одноинструментальных станков, введена автоматическая револьверная головка на шесть инструментов.

Станки расточной группы первого поколения выполняли на базе существующих моделей (с добавлением следящего привода в системе подач) с одноинструментальной наладкой без существенной доработки базовых моделей (2А620Ф2-1 и др.). Ко второму поколению станков расточной группы относятся многооперационные станки с инструментальными магазинами и автоматической сменой инструмента.

Внедрение сверлильно-расточных станков с ЧПУ позволяет повысить производительность труда в 1,5—2,0 раза, а станков с автоматической сменой инструмента и инструментальным магазином в 3—4 раза.

Сверлильные станки с ЧПУ существенно отличаются от универсальных станков той же группы. В связи с расширением круга работ, выполняемых на них, стирается грань между сверлильными, расточными, координатно-расточными и бесконсольно-фрезерными станками вертикальной компоновки. Станки выполняют более жесткими и точными, большинство станков имеет точность позиционирования подвижных узлов — ± 0,025—0,05 мм. Системы управления — позиционные, но при необходимости частого выполнения фрезерных работ все чаще применяют системы комбинированные: позиционные и прямоугольные. Станки оснащают крестовым столом при вертикальной компоновке. В СНГ в настоящее время выпускаются станки: а) вертикально-одностоечные с крестовым столом и диаметром сверления от 18 до 50 мм (2Н135Ф2); б) те же станки с револьверной головкой (2Р135Ф2); в) те же станки с инструментальным магазином. Для станков с максимальным диаметром сверления 50—60 мм применяют портальную компоновку во всех указанных выше исполнениях (2306ПФ2).

Координатные столы вертикально-сверлильных станков и радиаль - но-сверлильных станков устанавливают на опоры качения; их перемещение осуществляется через передачи винт-гайка качения. Привод координатных столов осуществляется от шаговых двигателей с гидроусилителями или от электродвигателей постоянного тока. Главный привод сверлильных станков строят в виде одно - или двухскоростного электродвигателя с коробками скоростей. Управление по координате Z (перемещение инструмента) может осуществляться упорами и микропереключателями (как в цикловом управлении), или набором программы на штекерной панели, или от перфоленты (последний способ более предпочтителен). Станки оснащают поворотными, наклонными, маятниковыми столами, навесными кондукторами, резьбонарезными патронами. При отсутствии револьверной головки инструмент крепят в быстросъемных патронах.

Горизонтально-расточные станки с ЧПУ имеют различную компоновку: с неподвижной передней стойкой и с крестовым столом; с неподвижной передней стойкой с крестовым и поворотными столами; с поперечно-подвижной передней стойкой, выдвижной бабкой и съемным поворотным столом; с продольно-подвижной передней стойкой и поперечно-подвижным столом и т. д.

Компоновка горизонтально-расточных станков отличается от традиционной отсутствием люнетной стойки и наличием более мощной станины. Вследствие высокой жесткости и точности перемещений и поворота на этих станках можно обрабатывать соосные отверстия в противоположных стенках деталей с помощью консольных оправок, что резко сокращает время, затрачиваемое на смену инструмента. Точность позиционирования у горизонтально-расточных станков находится в пределах 0,01—0,05 мм.

Станки одной гаммы выполняют с учетом возможности их использования с различной степенью автоматизации: а) с ручным управлением

|

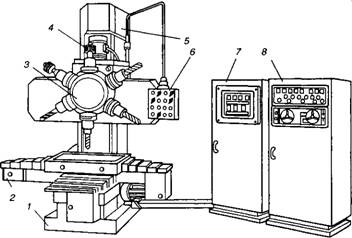

Рис. 114. Вертикально-сверлильный станок 2Р135ФЭ: / — основание, 2— крестовый стол, 3 — револьверная головка, стойка, 5—электродвигатель поворота револьверной головки, 6— подвесной пульт управления, 7— шкаф с электрооборудованием, 8 —шкаф с УЧПУ |

И отсчета перемещений по оптическим устройствам; б) с ручным управлением, но с отсчетом перемещений по устройствам цифровой индикации; в) с упрощенными системами ПУ и набором программ на штекерных панелях; г) с развитыми системами ЧПУ с записью программ на перфоленту.

Горизонтально-расточные станки оснащают чаще всего позиционными системами ЧПУ, но применяют также прямоугольные контурные и комбинированные системы ЧПУ.

Привод главного движения горизонтально-расточных станков с ЧПУ выполняют в виде регулируемого двигателя постоянного тока в сочетании с коробкой скоростей асинхронного двигателя с механическим вариатором или с многоступенчатой коробкой скоростей. Привод подач строят в виде регулируемых двигателей постоянного тока или шаговых двигателей силовых или с гидроусилением моментов.

Координатно-расточные станки с ЧПУ выполняют на базе серийных координатно-расточных станков, например, на базе станка 2Д450 выпускают станок 2Д450АФ2. Высокая точность обработки обеспечивается применением специального устройства подвода стола в требуемую позицию. Точность позиционирования у этих станков составляет ±0,001-0,005 мм.

Вертикально-сверлильный станок 2Р135Ф2 с ЧПУ. Станок (рис. 114) предназначен для сверления, зенкерования, развертывания, нарезания резьбы, торцового подрезания деталей и т. д. в условиях мелкого

|

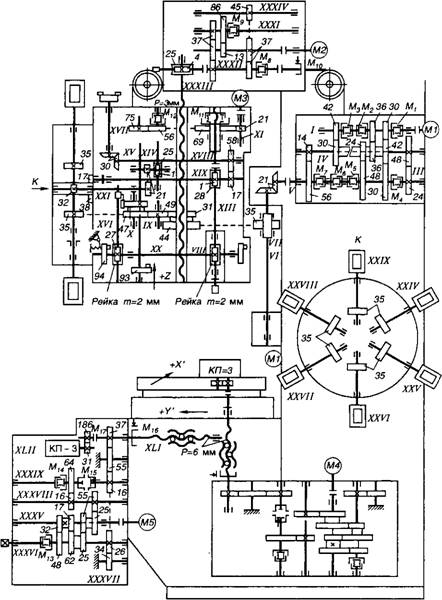

Рис. 115. Кинематическая схема вертикально-сверлильного станка 2Р135Ф2 |

И среднесерийного производства. Наличие на станке шестипозицион - ной головки 3 для автоматической смены режущего инструмента и крестового стола 2 позволяет осуществлять координатную обработку деталей типа крышек, фланцев, панелей и других без предварительной разметки и применения кондукторов.

Техническая характеристика станка. Наибольший диаметр сверления 35 мм: наибольший диаметр нарезаемой резьбы М24; число инструментов 5; число частот вращения шпинделя: общее 12, по программе 12; частота вращения шпинделя 31,5—1400 мин"1; число подач по оси Z—18; рабочая подача по оси Z 10—500 мм/мин; скорость быстрого перемещения по осям координат: X', Y'— 3850 мм/мин. Рабочая поверхность стола 400 х 630 мм.

Станок оснащен устройством числового программного управления «Координата С70-3", число управляемых координат 3: одновременное управление может осуществляться при позиционировании по двум координатам X' и Y'; задание размеров в программе в абсолютных координатах. В качестве программоносителя применяют восьмидоро- жечную перфоленту шириной 25,4 мм. Кодирование по ISO — 7 bit. Скорость ввода программы — не менее 45 строк/с. Максимальная величина линейных перемещений по X' — 19999,99 мм, по Y' — 999,99 мм, дискретность задания перемещений 0,01 мм.

Движение в станке (рис. 115). Главное движение — вращение шпинделей револьверной головки осуществляется от синхронного электродвигателя Ml (N=4 кВт; п = 1000 мин"1) следующим образом. С вала / на вал II (полый вал) движение передается через передачи (42/30), (36/36), (30/42) в зависимости от включения электромагнитных муфт Ми М2, М3. С вала //на вал ///движение можно передать через передачу (24/48) включением муфты М5 или через передачу (42/30) включением муфты М4.

От вала III при включенной муфте М6 движение передается валу V и далее через передачу (21/21) валу VI, с которого через передачу (35/44) движение передается на вал VIII, с вала VIII через передачу (31/49) на вал /^посредством передачи (49/47) на вал X; с вала Xчерез передачу (47/35) на один из работающих шпинделей (XXIII—XXIX), так как на каждом из них установлено колесо Z= 35. Таким образом, шпиндель станка получает шесть высших частот вращения (1400, 1000, 710, 500, 355 и 250 мин"1).

Для получения нижнего диапазона частот вращения шпинделя необходимо выключить муфту Мв и включить муфту М7. Движение в этом случае будет передаваться с вала III на вал IV через передачу (24/48), а с вала IVна вал ^через передачу (14/56) и далее через передачи (21/21), (35/35), (35/44), (31/49), (49/47), (47/35). В общей сложности шпиндель получает 12 частот вращения шпинделя в пределах 31,5— 1400 мин"1.

Уравнение кинематической цепи для минимальной частоты вращения шпинделя: пиш = 1000 х (30/42) х (24/48) х (24/48) х (14/56) х х(21/21) х (35/35) х (35/44) х (31/49) х (49/47) х (47/35) = 31,5 мин1.

Вертикальная подача суппорта с револьверной головкой осуществляется от электродвигателя постоянного тока М2 (N= 1,3 кВт; п = =52—2600 мин'1), установленного на валу XXX; через передачу 13/86 при включенной муфте М9 движение передается на вал XXXI, затем через передачи (37/37), (37/37) на вал XXXII и далее через червячную передачу (4/25) на ходовой винт XXXIII с шагом р = 8 мм.

Минимальная вертикальная подача револьверной головки: SMml = =52 х (13/86) х (37/37) х (37/37) х (4/25) х 8 = 10 мм/мин.

На валу XXXII установлена тормозная электромагнитная муфта Мю для торможения ротора электродвигателя при реверсировании. Быстрое перемещение суппорта осуществляется от электродвигателя М2 через передачу (37/37) при включенной муфте Ms, червячную пару (4/25) и ходовой винт XXXIII.

Поворот револьверной головки осуществляется от электродвигателя МЗ (N= 0,7/0,9 кВт; п = 1400/2720 мин'1) через передачу (20/69) при включенной муфте Мц, червячную пару (1/28), вал XIX, передачу (17/58), которая поворачивает револьверную головку. Прежде чем произвести поворот револьверной головки, ее необходимо расфикси - ровать, так как она закреплена подпружиненными тягами суппорта, находящимися в пазах револьверной головки. При включении электродвигателя червяк Z= 1 на валу XIII будет вывертываться из червячного колеса Z= 28 и движением вниз через реечную передачу с колесом Z= 27 модулем т = 2 мм повернет вал XXс эксцентриком Э1, который через систему рычагов освободит револьверную головку; одновременно второе реечное колесо Z= 27 перемещает рейку на валу XVI и тем самым выводит колесо Z= 47 на валу Хш зацепления. Таким образом освобождается револьверная головка и развертывается кинематическая цепь, соединяющая привод вращения со шпинделем револьверной головки. После этого червяк доходит до жесткого упора и начинает вращать револьверную головку через передачу (17/58), меняя инструмент (прямое вращение).

Одновременно с вращением револьверной головки через передачу (17/53), вал XVIII и передачу 30/30 вращается позиционный командоаппарат, установленный на валу XVII, который останавливает прямое •вращение револьверной головки реверсом электродвигателя, предварительно уменьшив частоту его вращения до 1400 мин"1, при обратном вращении револьверная головка доходит до жесткого упора суппорта и останавливается; при этом червяк Z= 1, вывертываясь из червячного колеса Z= 28, движется вверх. Вал XX вращается в обратном направлении, зубчатое колесо Z= 47 вводится в зацепление с колесом Z= 35 шпинделя револьверной головки. Головка фиксируется и шпиндель начинает вращаться. Последовательность работы шпинделей револь - 198

Верной головки выбирают на пульте. Всего предусмотрено шесть циклов обработки.

Выпрессовка инструмента из шпинделей револьверной головки происходит от электродвигателя МЗ посредством передач (20/69), (63/56) при включенной муфте МЪ червячной передачи (1/25), передачи (21/21), вала XII и эксцентрика Э2, смонтированного в пазу оси поворота револьверной головки.

Смазывание револьверного суппорта осуществляется посредством плунжерного насоса, подающего масло к суппорту, который приводится во вращение от электродвигателя МЗ посредством передач (20/69), (69/56), (56/75) вала XV, на котором расположен эксцентрик ЭЗ.

Позиционирование осуществляют перемещением стола и салазок. Редукторы продольного и поперечного перемещений одинаковы по конструкции и обеспечивают сначала быстрое, а затем медленное перемещение стола и салазок при подходе к заданной точке за счет применения электропривода со ступенчатым регулированием.

Быстрое перемещение салазок происходит при включении муфты Л/,з по следующей кинематической цепи. От электродвигателя M5(N= = 0,6 кВт, я = 1368 мин1) через передачи (32/48), (26/34), (34/16), (16/55), (55/37) движение передается на ходовой винт качения XLI с шагом р= 6 мм. Скорость быстрого перемещения V= 1300 х (32/48) х х(26/34) х (34/16) х (16/55) х (55/37) х 6 = 3860 мм/мин. Медленное перемещение салазок происходит при включении муфты М4. Тогда движение от электродвигателя М5 передается ходовому винту ЛХ/через передачи (17/62), (25/55), (25/55), (16/64), (16/55), (55/57). На ходовом винте расположен электромагнитный тормоз Мхь, а на валу XXIX перегрузочная муфта MS. Ходовой винт качения соединен с кодовым преобразователем через муфту МХ1 и передачу 186/31.

Стол станка перемещается от электродвигателя М4 (N= 0,6 кВт; п = 1380 мин"1). Кинематика стола такая же, как кинематика салазок.

Резьбонарезная головка станка служит для нарезания резьбы машинным метчиком и может быть установлена в любую позицию револьверной головки. При нарезании резьбы используют копир, винт-гайку с шагом 1,0; 1,25; 1,5; 1,75; 2,0; 3,0 мм, набор сменных цанг для закрепления метчиков, переходные квадраты. В револьверной головке имеется механизм для настройки резьбонарезной головки по циклу: прямой ход (резьбонарезание) — реверс (вывертывание метчика после нарезания). Полный цикл работы с суппортом обеспечивается электросхемой станка.

Горизонтально-расточной станок с ЧПУ мод. 2611Ф2. Станок предназначен для сверления, зенкерования, растачивания, фрезерования и нарезания резьб метчиками в заготовках из черных и цветных металлов в условиях единичного и мелкосерийного производства.

Техническая характеристика. Диаметр расточного шпинделя 80 мм; наибольший диаметр растачивания 250 мм; число частот вращения шпинделя — бесступенчатое регулирование; пределы частот вращения шпинделя 12,5—1250 мин'1; число подач — бесступенчатое регулирование; пределы подач стола, стойки, шпинделя, бабки и поворота стола 2—1600 мм/мин; скорость быстрых перемещений 5000 мм/мин.

Устройство ЧПУ станка типа «Размер 2М» или П323 обеспечивает позиционирование и прямоугольное формообразование. Программоноситель — восьмидорожечная перфолента, код ISO. Имеется цифровая индикация текущего и задаваемого значения перемещений по координатам. Система устройства — замкнутая, в качестве датчиков обратной связи применяют сельсины. Число управляемых осей координат (всего одновременно) равно 5/2. Дискретность отсчета по осям координат X', Y', Z' составляет 0,01 мм. Возможно ведение коррекции длины и положения.

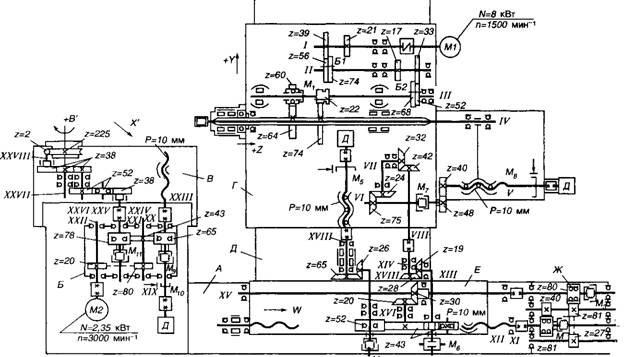

Станок (рис. 116) выполнен с выдвижным шпинделем, продольно - подвижной стойкой и продольно-подвижным поворотным столом. Инструмент устанавливают в шпинделе IV; ему сообщается главное движение. По горизонтальным направляющим станины «А» перемещаются салазки «Е» стойки «Д» от редуктора подачи «Ж» (подача по оси). Стол «В» имеет поперечную подачу по оси X от редуктора подач «Б». Кроме того, стол имеет запрограммированный поворот на угол р. По вертикальным направляющим стойки «Д» перемещается шпиндельная бабка «Г» (подача по оси Y). Шпиндель IV имеет возможность осевого перемещения по оси Z

Главное движение — вращение шпинделя осуществляется от двигателя постоянного тока Ml (N— 8 кВт; л = 1500 мин"1) через два двойных блока зубчатых колес Б1 и Б2и через передачу (22/74), (60/64). Регулирование частоты вращения шпинделя в пределах 12,5—1250 мин"1 достигается изменением напряжения в цепи якоря, изменением потока возбуждения двигателя, а также гидравлическим переключением блоков зубчатых колес и муфты Мх. При переключении механических ступеней подача отключается, а при электрическом регулировании не отключается.

Учитывая, что диапазон регулирования двигателя п = 600—3000 об/мин, уравнение кинематической цепи для минимальной частоты вращения шпинделя выглядит следующим образом: пшп = 600 х (21/71)х (17/68) х х(22/74)= 12,5 мин"1.

Направление вращения изменяется реверсированием электродвигателя. Механизм главного привода станка защищен от динамического воздействия упругой муфтой на валу /.

Рабочие и установочные перемещения (подачи) узлов станка осуществляются двумя двигателями постоянного тока М2и М? типа ПБСТ (N= 2,35 кВт; л = 3000 об/мин) с диапазоном регулирования 1 : 750 для рабочих подач при общем диапазоне регулирования 1 : 2500, включая быстрые и установочные перемещения. От электродвигателя МЗ 200

|

N=2,35 кВт п=3000 мин-1 Рис. 116. Кинематическая схема горизонтально-расточного станка с ЧПУ мод. 2611Ф2 |

Происходит осевая подача шпинделя, салазок, стойки и шпиндельной бабки, от электродвигателя М2— поперечное перемещение и поворот стола.

Продольная подача салазок стойки осуществляется от вала XI через передачи (27/81), (40/81) при включенной муфте М2 и ходовой винт XII с шагом р— 10 мм. Винт жестко скреплен с выходным валом редуктора, а гайка — с корпусом салазок стойки.

Вертикальная подача шпиндельной бабки осуществляется от вала XI через передачи (27/81), (81/80) при включенной муфте М3, вал IX, вал XV, конические колеса с круговым зубом 30/20, через зубчатую пару (43/52) при включенной муфте М4, вал XVII, конические колеса с круговым зубом (25/65) и ходовой винт качения с шагом р = 10 мм. Муфта М5 — тормозная.

Уравнение кинематического баланса для минимальной подачи шпиндельной бабки S^ = 1,2 х (27/81) х (81/80) х (30/20) х (43/52) х х(26/65)х 10 = 2 мм/мин, где 1,2 — минимальная частота вращения электродвигателя ПБСТ-33.

Осевая подача шпинделя осуществляется от вала XIчерез передачи (27/81), (81/80) (включена муфта Мг), валы IXи XV, передачу (30/20), вал XVI, цилиндрическую пару (43/43) (муфта М6 шариковая предохранительная), вал XIII, конические пары с круговыми зубьями (19/28), (42/32) и (24/79), вал VI, электромагнитную муфту М7, передачу 48/40 и ходовой винт качения V с шагом р = 10 мм. На конце винта V расположена тормозная муфта

Максимальная осевая подача шпинделя Sm* = 900 х (27/81) х х(81/80) х (30/20) х (43/43) х (19/28) х (42/32) х (24/75) х (48/40) х 10 = =1600 мм/мин.

Поперечная подача подвижного стола осуществляется от вала XXII через цилиндрические пары (20/80), (43/65) при включенной электромагнитной муфте М9 и ходовой винт XXIII подача салазок с шагом/7=10 мм. Муфта М10 — тормозная. Со всеми ходовыми винтами жестко скреплены датчики положения.

Поворот стола происходит от вала XXII через передачи (20/80), (43/78), (включена муфта Ми), через зубчатые колеса (38/52), (52/52), вал ХІУпередачи (38/38), (38/38), червячную пару 2/225. Для установки поворотного стола через 90° на салазках установлен индуктивный датчик, а на поворотном столе четыре репера (магнитопровода). Конструкция реперов позволяет регулировать установку по углу в небольших пределах. При подходе в зону датчика стол перемещается на заранее заданной небольшой скорости.

Гидросистема станка осуществляет переключение механических ступеней главного привода, отжим подвижных органов станка, отжим инструмента в шпинделе, смазку отдельных узлов станка.

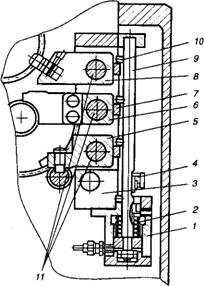

Механизм переключения скоростей главного привода (рис. 117) электрогидравлический с дистанционным управлением. В корпусе 3

Смонтированы гидроцилиндры, на штоках 11 которых закреплены поводки 5, 6 и 8, передвигающие блоки зубчатых колес. Крайние положения поводков фиксируются пальцами 10, закрепленными на штанге 9; фиксирование производится с помощью пружины 2, расфиксирова - ние — пружиной 2. Перед переключением блока зубчатых колес через указатель частот вращения шпинделя на панели пульта дается команда электромагнитному гидрораспределителю, который пропускает масло в бесштоковую полость цилиндра 7. Тогда поршень, преодолевая сопротивление пружины 2, перемещает штангу 9 вверх, при этом пальцы 10 выходят из-за выступов упоров 7, закрепленных на поводках. Лепесток 4 действует на конечный выключатель, который дает сигнал гидрораспределителям управления гидроцилиндрами поводков о возможности переключения любого блока зубчатых колес.

По программе, заложенной в электросхеме, соответствующие гидрораспределители управления перебрасывают потоки масла, и гидроцилиндры посредством поводков переводят блоки зубчатых колес. На каждом гидроцилиндре закреплены поводки, в крайних положениях воздействующие на конечные выключатели, установленные в корпусе. При срабатывании конечных выключателей перевод блоков зубчатых колес завершается и подается команда на фиксирование данного расположения поводков.

Гидрораспределитель управления гидроцилиндром фиксатора снимает давление в гидроцилиндре 1 фиксатора; пружина 2 перемещает штангу 9 вниз, пальцы 10 заходят за выступы упоров 7 поводков. Лепесток, закрепленный на штанге, действует на конечный выключатель, который сигнализирует о завершении цикла переключения скоростей.

|

Рис. 117. Механизм переключения главного привода станка 2611 Ф2 |

Радиально-сверлильный станок с ЧПУ мод. 2М55Ф2. Станок предназначен для бескондукторной и безразметочной обработки отверстий в крупных корпусных деталях, фланцах, кронштейнах и т. д. В автоматическом цикле на станке можно производить сверление, рассверливание, зенкерование, развертывание, нарезание резьбы метчиком и подрезку торцов. Класс точности станка Н.

|

|

Техническая характеристика станка. Наибольший диаметр сверления 50 мм; наибольшее расстояние от торца шпинделя до поверхности стола 970 мм; число частот вращения шпинделя — 21; пределы подач шпинделя 0,056—2,5 мм/мин.

Станок имеет позиционное устройство типа «Координата С-70» и работает от программы, записанной на перфоленте, осуществляя позиционирование координатного стола по координатам Л Y', Z', автоматический цикл движения шпинделя, выбор инструментов и режимов резания. Переключение режимов резания и смену инструмента производит оператор вручную.

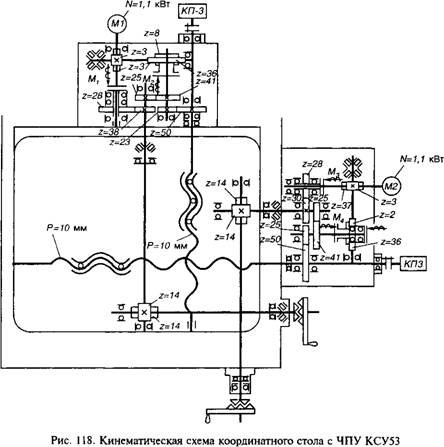

Компоновка станка, основные его узлы и кинематика в основном аналогичны базовому станку 2М5. Станок 2М55Ф2 оснащен коорди - 204 натным столом с ЧПУ (рис. 118), который осуществляет позиционирование одновременно по двум координатам. Размер рабочей поверхности стола (ширина х длина) 630 х 800 мм; скорость быстрого хода стола и салазок 4 м/мин; время перемещения на медленном ходу составляет менее 3 с; точность позиционирования стола и салазок 0,063 мм.

Привод стола и салазок осуществляется от асинхронных электродвигателей Ml и М2 (N= 1,1 кВт) через однотипные редукторы, обеспечивающие быстрое перемещение рабочих органов, а затем медленное при подходе к заданной точке по программе. Быстрое перемещение осуществляется при включенной муфте Мі (А/з) и отключенной муфте М2 (Мл), тогда движение от электродвигателя передается ходовому винту качения с шагом р = 10 мм через передачи (28/30), (25/41), (25/50). Медленное перемещение происходит при включенной муфте Мг (М4) через червячные передачи (3/37), (2/36) и передачи (25/50). Торможение осуществляется электромагнитным тормозом. Цикл позиционирования аналогичен рассмотренному в станке 2Р135Ф2 (см. выше). Подход к заданной точке производится при перемещении стола слева направо и от себя независимо от того, в какую сторону происходило перемещение на быстром ходу. На шариковых ходовых винтах установлены кодовые преобразователи.