ЭНЕРГОТЕХНОЛОГИЧЕСКОЕ КОМБИНИРОВАНИЕ В ХИМИЧЕСКОЙ ТЕХНОЛОГИИ

В установках утилизации ВЭР вырабатываются: водяной пар, горячая вода, электроэнергия, высокотемпературные теплоносители (ВОТ, соляные и др.), охлажденная вода, горячий воздух, механическая энергия для непосредственного привода машин. В зависимости от роли ВЭР в основном технологическом процессе, в котором они образуются, установки могут быть энерготехнологическими и утилизационными. К энерготехнологическим относятся установки, без которых не может протекать основной технологический процесс или режим претерпевает существенные изменения при выходе их из строя. К ним относятся системы принудительного охлаждения технологических агрегатов, охлаждающий теплоноситель которых, как, например ВОТ, используется в других процессах, утилизационные газовые турбииы, а также котлы - утилизаторы для охлаждения продукционных потоков. К утилизационным относятся установки, без которых основной технологический процесс может протекать. К ним относятся котлы-утилизаторы запечных дымовых газов, утилизационные холодильные установки (АХУ и пароэжекторные) и расширительные машины, заменяющие процессы дросселирования промежуточных или основных продуктов, тепло - и парогенераторы для сжигания отходов химических производств.

Энерготехнологическое комбинирование в химической технологии осуществляют как в ЭХТС, так и в установках утилизации ВЭР. В § 7.11 было рассмотрено энерготехнологическое комбинирование в установке утилизации ВЭР в целях получения холода. Ниже рассматриваются другие примеры энерготехнологического комбинирования.

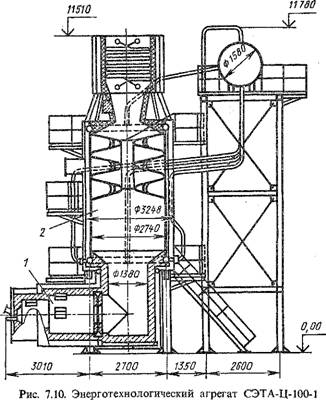

На рис. 7.10 изображен энерготехнологический агрегат СЭТА-Ц-100-1, предназначенный для получения серной кислоты из элементарной, серы или сероводорода, при этом для получения водяного пара используется теплота сгорания серы. Это однобарабанный водотрубный котел с естественной циркуляцией, он работает под наддувом в закрытых помещениях. Корпус агрегата — цельносварной цилиндрический вертикальный с горизонтальной циклонной топкой 1, из которой продукты сгорания серы поступают в радиационную камеру 2. Весь агрегат обшит листовой сталью; между обшивкой котла и циклоном циркулирует воздух, поступающий на горение серы.

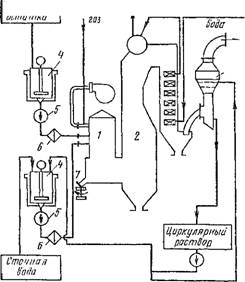

На рис. 7.11 представлена схема установки для сжигания сточных вод и кубовых остатков изопренового производства. Токсичные отходы обезвреживаются в циклонном реакторе 1 за счет их сжигания при температуре 1000 °С, при которой происходит полное выгорание органических веществ и выпаривание воды, а минеральные соли расплав-

|

|

Ляются и в виде расплава выводятся из циклонного реактора через летку 7. Для поддерживания нужной температуры в реакторе используется природный газ. Из реактора газы поступают в котел-утилизатор 2, Где за счет их охлаждения вырабатывается технологический водяной пар. Из котла-утилизатора охлажденные газы поступают в струйио - пенный пылеулавливатель 3 для очистки от содержащихся в них солей, а далее с помощью дымососа, через дымовую трубу, выбрасываются в атмосферу. Токсичные отходы перед подачей в циклонный реактор перемешиваются в аппарате 4 и с помощью насоса 5 проталкиваются через фильтры тонкой очистки б в циклонный реактор. Построенная по этой схеме на Волжском заводе «СК» установка сжигает 17,8 т/ч сточных вод и 2,5 т/ч кубовых остатков, при этом паропроизводи - тельность установки составляет 47,6 т/ч (с учетом расхода природного газа).

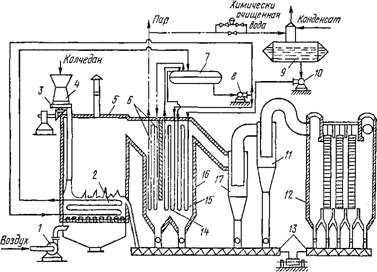

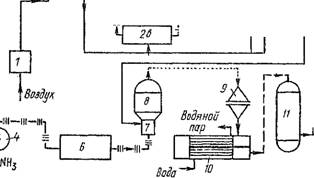

На рис. 7.12 изображена схема ЭХТС производства слабой азотной кислоты под давлением 0,716 МПа. Жидкий аммиак поступает в испаритель аммиака 4, где он испаряется за счет теплоты охлаждения воды (при этом получается побочный продукт — охлажденная вода). Образующийся газообразный аммиак далее поступает в перегреватель 6

|

|

|

Flap на КубоВые I Топливный производство циттельит |

|

Газ к дымососу 3 |

|

Рас. 7.11. Схема утилизационной установки |

Кдостовые Газы

Водяной

|

Г 1 |

|

-fh |

Г7 щ

Tu [J^JT

Хвостовые газы

II —п и—!1 —II —I!—1|-

|

/4 |

|

25 |

|

2а |

|

/2 |

|

1 |

|

U s* I |

|

Рис. 7.12. Схема ЭХТС производства слабой азотной кислоты |

|

В Lj-ll—II—II—Cp-ll |

![]()

|

I s і l|J I 'I U |

|

HMO, |

Природный

Газ Hhq

!,,-,! Г

|

О |

Vi |

О |

|

|

3 |

F |

||

|

Г |

И оттуда в смеситель 7. Атмосферный воздух через аппарат очистки 1 поступает в турбокомпрессор 2а, где он сжимается до давления 0,716 МПа, после чего поступает в подогреватель воздуха 5 и далее в смеситель 7. Здесь происходит смешение газообразного аммиака с воздухом, после чего аммиачно-воздушная смесь, пройдя паронитовый фильтр 8, поступает в реактор окислеиия аммиака 9. Теплота образования нитрозных газов используется в котле-утилизаторе КУН-22/13 (поз. 10) для выработки водяного пара. Из котла-утилизатора нитроз - ные газы, пройдя окислитель 11, последовательно охлаждаются в воздухоподогревателе 5 и водяном холодильнике 12, после чего поступают в абсорбционную колонну 13. Из низа колонны отводится готовая продукция - слабая азотная кислота, а сверху — «хвостовые» газы. Последние, пройдя сепаратор 14 и реактор каталитической очистки 3 (являющийся одновременно «камерой сгорания» газовой турбины), поступают в газовую турбину 26. Расширяясь в ней от давления 0,7 МПа до атмосферного, «хвостовые» газы передают свою энергию избыточного давления сжимаемому в турбокомпрессоре 2а воздуху. Отработавшие в турбине «хвостовые» газы поступают на утилизацию своей физической теплоты в котел-утилизатор КУГ-66 (поз. 15), после чего выбрасываются в атмосферу.

Первоначальный пуск газовой турбины осуществляется с помощью пусковой «камеры сгорания» 2в.

На рис. 7.13 представлена схема утилизации физической теплоты

|

Рис. 7.13. Схема утилизации физической теплоты технологических потоков в Производстве серной кислоты: 1 - воздуходувка; 2 - змеевик; 3 - питатель; 4 - приемный бункер печи КС; 5 - печь КС; 6 — пароперегреватель; 7 — сепаратор; 8 — циркуляционный насос; 9 — питательный бак; 10 - циркуляционный насос; 11 — циклон; 12 — электрофильтр; 13 — шнек; 14,15 ~ змеевики котла-утилизатора; 16 — котел-утилизатор; 17 — циклон |

Технологических потоков в производстве серной кислоты из сернистого колчедана. В печи «кипящего слоя» (КС) 5 протекает экзотермическая реакция окисления сернистого колчедана с целью получения сернистого ангидрида. Теплота реакции отводится из «кипящего слоя» водой, циркулирующей с помощью циркуляционного насоса 8 по схеме: сепаратор 7 - циркуляционный насос 8 - змеевик 2 печи КС - сепаратор. В змеевике 2 образуется пароводяная смесь, которая в сепараторе 7 разделяется на пар и воду. Физическая теплота газообразных продуктов реакции используется для производства пара в котле-утилизаторе 16. В нем имеются два самостоятельных испарительных контура с принудительной циркуляцией 14 к 15 я пароперегреватель 6. В первом контуре вода циркулирует по схеме: питательный бак 9 — насос 10 — змеевик 15 — сепаратор 7. Во втором контуре вода циркулирует по схеме: сепаратор 7 — циркуляционный насос 8 — змеевик 14 — сепаратор 7. Образующаяся в змеевиках двух контуров пароводяная смесь, так же как и пароводяная смесь змеевика, в сепараторе 7 разделяется на воду и пар, который далее поступает в пароперегреватель.

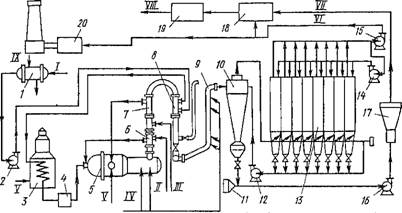

На рис. 7.14 представлена схема ЭХТС производства технического углерода активных марок ПМ-75 и ПМ-100. Углеводородное сырье (поток I) поступает непосредственно со склада в теплообменник 1, где оно подогревается водяным паром (поток IX) до 100 °С, после чего направляется в подогреватель сырья 8. Здесь оно подогревается до температуры 310 °С за счет физической теплоты продуктов реакции, поступающих из подогревателя воздуха низкого давления 7. Далее сырье

|

Рис. 7.14. Схема производства технического углерода: I - теплообменник; 2 - сырьевой насос; 3 — печь для подогрева сырья; 4 — фильтр; 5 - реактор; б - подогреватель воздуха высокого давления; 7 — подогреватель воздуха низкого давления; 8 - подогреватель сырья; 9 — холодильник-ороситель; 10 — циклон; II - калорифер; 12, 16 — вентиляторы пневмотранспорта; 13 — рукавные фильтры; 14 — Вентилятор обдува; 15 - мельничный вентилятор; 17 - сепаратор; 18 - грануляционный барабан с топкой; 19 - упаковка готовой продукции; 20 — котел-утилизатор; I — сырье из склада; 11- воздух высокого давления; III - воздух низкого давления; IV-Химически очищенная вода; V— природный газ; И — отходящий газ; VII — технический углерод иа Грануляцию; VIII - готовая продукция; IX - пар |

Поступает в печь 3, где оно подогревается до температуры 400 °С за счет теплоты сгорания поступающего в печь (поток V) природного газа, а затем — в реактор 5, где оно распыляется воздухом высокого давления, поступающего в реактор из подогревателя воздуха высокого давления 6 с температурой 450 °С. За счет теплоты сгорания природного газа, нефтезаводского газа или дизельного топлива в камере сгорания реактора 5 температура в зоне реакции достигает 1400 °С. При этой температуре происходит разложение сырья. Чтобы исключить возможность протекания нежелательных побочных реакций, в зону охлаждения реактора впрыскивается химически очищенная вода. На выходе из реактора 5 температура продуктов реакции — смеси технического углерода с другими продуктами реакции — составляет около 800 °С. Для использования физической теплоты этой смеси она последовательно проходит подогреватели воздуха 6,1 и подогреватель сырья 8, на выходе из последнего температура смеси составляет 400 °С. Чтобы снизить температуру этой смеси при входе в рукавные фильтры 13, обычно перед циклоном 10 ставят холодильник-ороситель 9, в который впрыскивается вода. Однако в последнее время вместо холодильника-оросителя ставят котел-утилизатор (газовый охладитель), в котором за счет использования физической теплоты смеси вырабатывается водяной пар давлением до 0,5 МПа; при этом смесь охлаждается от 400 до 250 °С. После выделения в циклоне и рукавных фильтрах технологического углерода газовая составляющая смеси — отходящий газ имеет теплоту сгорания 2,1...2,5 МДж/м3 и поэтому его используют в качестве топлива в грануляторе 18 ив котле-утилизаторе 20 (для выработки водяного пара).

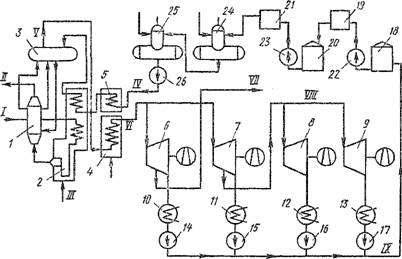

На рис. 7.15 представлена схема утилизации теплоты в ЭХТС производства этилена. Поток углеводородного сырья I (с добавкой до 50% водяного пара) подается в трубчатую (змеевиковую) пиролизную печь 2, в которой осуществляется процесс пиролиза при температуре 820...850 °С. Образующиеся в печи продукты пиролиза поступают в закалочный аппарат 1, где происходит их закалка и охлаждение до температуры 350...450 °С. Из закалочного ^ппарата пирогаз (поток II) Поступает на дальнейшую стадию производства этилена.

Закалочный аппарат 1 представляет собой парогенератор, в котором за счет охлаждения продуктов пиролиза производится насыщенный водяной пар давлением 12,0 МПа. Образующаяся в нем пароводяная смесь поступает в сепаратор 3, где происходит разделение ее на воду и пар. Вода снова поступает в парогенератор, а насыщенный пар — в пароперегреватель 4. Перегретый пар поступает в паровые турбины 6 — 9, предназначенные для привода турбокомпрессоров. Отработанный в турбинах пар конденсируется в конденсаторах 10 — 13. Конденсат последовательно проходит очистку в очистителях 19 я 21 и деаэрацию в деаэраторах 24 и 25, после чего поступает в экономайзер 5 и далее в сепаратор парогенератора 3.

Анализ расходных показателей ЭХТС производства этилена свидетельствует о том, что около 74 % всего расхода теплоты покрывается за счет утилизации теплоты технологического процесса. Потребность теплоты для пиролизной печи 2, пароперегревателя 4, экономайзера 5 и т. п. обеспечивается использованием метановой фракции, получаемой

|

|

Рис, 7.15. Схема ЭХТС производства этилена: / - закалочным аппарат (парогенератор); 2 — пиролизная печь; 3 - сепаратор регенератора; 4 - пароперегреватель; 5 — экономайзер; 6 — 9 — паровые турбины приво. гг компрессоров; 10 -13 - конденсаторы турбин; 14 — 17 — конденсатные насосы; 18, 20 - емкости; 19, 21 — очистка конденсата; 22, 23 - насосы; 24, 25 — деаэраторы; 26 - питательный насос; / — сырье пиролиза; 11 — гшрогаз; III - топливный газ; IV— питательная вода; К-насыщенный пар высокого давления (14 МПа); VI - перегретый пар высокого давления (14 МПа); VII - отборный пар 0,4 МПа; VIII - отборный пар 1,2 МПа; IX — паровой конденсат

Иа очистку

В процессе газовыделения и частично за счет сжигания жидкого топлива, получаемого из пиролизной смолы.

Отборный пар после турбины б используется как технологический пар иа установке (поток VII).