Методы использования периодич выходов горючих газов

1. Периодич сбросы конверт газа в систему газопроводов. За 10 мин выход дом газа на крупн заводе составляет 300-350 тыс м3. Р= 0,11 Мпа в магистр трубопроводе, если труба d=2м, то давление повышается до 0,18 Мпа. Компенсаторы, водоотводчики и др на такие давления не расчитаны. Допустимые колебания 0,11-0,12 Мпа.

2. Буферн сброс конверт газа в котлы практически исключается при существующ графике выхода (радиац и конвект пов-ти, не успевают переключать оборудование). Газ от крупных сталеплавильных конверторов сжигают в свечках, а теплота сгорания от 2х конверторов эквивалентна 120-150 тыс т. у.т. В свечках 10-20% топлива полностью не выгорает. Ущерб экологии – 10-20% СО.

Работы по использованию конверт газа в 2х направлениях: 1. Газгольдеры. 2. Аккумуляторы. Схемы с газгольдерами получили применение в Японии, где остро стоит вопрос с топливом.

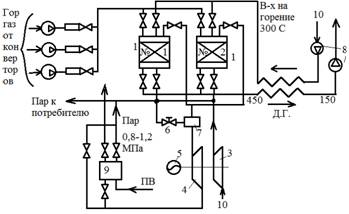

40. Схема использ выхода генерат газа.

ПВ – питат вода, 1 – аккумуляторы теплоты, (газ сжигается, в-х, к-й идет на горение подогревается в 2 и ДГ напр-ся в 2.) 2 – подогреватель в-ха, 3 – компрессор, 4 – газовая турбина, 5 – электрогенератор, 6 – регулятор T, 7 – смеситель, 8 – вентилятор и дымососы, 9 – Кот УТ, 10 – воздухозаборное устр-во.

Исп-ся 2 ак-ра. №1 – на разогреве, №2- горячий. В-х после 10 напр-ся в рекуперативн т. обм 2, где с помощью дым газов, образующихся после горения в 1 (t д. г. 450 С), в-х нагревается до 300 С, идущий на горение, а д. г. при t=150 С с пом-ю 8 идут в дымовую трубу. Атмосферн в-х сжимается в 3 до давления 0,6-0,7 Мпа. Идет во 2й ак-р теплоты, нагр-ся до 750-800 С, после чего совершает работу, t выхлопн газ после 4 = 440 С. ГТУ на в-хе работает. 440 С исп-ся в 9 для получ пара с давл 0,8-1,2 Мпа.

Вх по 2 каналам – ок-ль для горения, 2я часть – как экологически чистое топливо. Летом пар от КУ 9 подается в линию сжатого в-ха после компрессора. Пар нагр-ся в ак-ре теплоты вместе с в-хом до t 750-800 С. Пар расширяется в 4 и совершает работу. Подмешивание пара к силовому в-ху повышает силовую мощ-ть ГТУ летом на 25-30% повыш-ся электрич мощ-ть. Работа пара 620 кДж/кг. + в выхлопных газах почти нет СО, поскольку поступая в ак-р теплоты газ сжижается, догорает в каналах, образуемых раскаленными огнеупорными кирпичами.

43.

Мазут (от арабского мазхулат − отбросы), жидкий продукт темно-коричневого цвета, остаток после выделения из нефти или продуктов ее вторичной переработки бензиновых, керосиновых и газойлевых фракций, выкипающих до 350 - 360°С. Мазут − это смесь углеводородов (с молекулярной массой от 400 до 1000 г/моль), нефтяных смол (с молекулярной массой 500 - 3000 и более г/моль), асфальтенов, карбенов, карбоидов и органических соединений, содержащих металлы (V, Ni, Fe, Mg, Na, Ca). Физико-химические свойства мазута зависят от химического состава исходной нефти и степени отгона дистиллятных фракций и характеризуются следующими данными : вязкость 8 - 80 мм/с (при 100 °C), плотность 0,89 - 1 г/см (при 20 °C), температура застывания 10 - 40°С, содержание серы 0,5 - 3,5 %, золы до 0,3 %, низшая теплота сгорания 39,4 - 40,7 МДж/моль.

В процессах крекинга нефти легкие углеводородные фракции, бензин, керосин, дизельное топливо насыщаются содержащимся в нефти водородом в большей степени, поэтому в мазуте содержание водорода по сравнению с сырой нефтью уменьшается, что приводит к снижению его теплотворной способности.

Снижение теплотворной способности мазута обусловливается повышенным содержанием в его составе серы, азота, кислорода, смол, асфальтенов, золы, механических примесей. В минеральной массе мазута присутствует значительное количество различных металлов, в том числе и ванадия. Ванадий сосредоточивается в нефтяных смолах, асфальтенах, являющихся и основными серосодержащими компонентами. Окислы ванадия вызывают как низкотемпературную, так и высокотемпературную, при 600-700°С, коррозию металлов, приводящую к разрушению поверхностей нагрева, уплотняющих поверхностей выпускных клапанов и лопаток газовых турбин.

Реологические свойства (текучесть) музута - Получение мазута и его основные свойства

В качестве резервного топлива в котельных главным образом применяют топочный мазут, представляющий собой смесь прямой перегонки и крекинг - процесса.

Остаток после первичной перегонки – мазут – подвергается дальнейшей переработке в вакуумной установке (с целью получения смазочных масел), либо на крекинг – установке.

Крекинг – процесс заключается в подогреве мазута первичной гонки в трубчатых печах при высоких давлениях (40-60 кгс/см2) до температуры около 450-550 0С (термический крекинг) или при давлении 2-3 кгс/см2 до температуры 450-520 0 С в присутствии катализатора (алюмосиликаты) – каталитический крекинг.

При указанных условиях происходит расщепление (крекинг) сложных углеводородов на более простые с образованием крекинг-газа, крекинг – бензина, крекинг – керосина и в остатке – крекинг – мазута, в дальнейшем используемого в качестве котельного топлива

Основные свойства мазута :

Теплота сгорания топочного мазута довольно высокая и колеблется в зависимости от марки мазута в пределах Qнр=9300-9800 ккал/кг.

Плотность мазута колеблется в зависимости от марки в пределах 960-1020кг/м3.Относительная плотность ( по отношению к воде ) составляет 0,96-1,02. С повышением температуры на каждые 100 С плотность мазутов уменьшается примерно на 5-6кг/м3.

Одной из важнейших эксплуатационных характеристик мазута является его условная вязкость, характеризующая степень текучести жидкого топлива.

1. Полное сжигание мазута с к-том избытка в-ха ~1 с помощью совершенных топочных устр-в. 2. Местная газификация при топках газа. Очистка от сажи после газосепараторов, сероводорода.

1) По вязкости мазут используется М40, М100, М200, МП(мазут для март печей).

Цифры обозначают условную вязкость мазута при температуре 50 С по отношению к воде.

2) Температура застывания – температура, при которой мазут теряет свою подвижность. Температура застывания находится в пределах от 5 до 35 С. 5 ° соответствуют М40, 35° – М200.

3) Температура вспышки паров мазута составляет 80-140 С. Чем выше условная вязкость, тем выше температура вспышки.

4) Температура воспламенения составляет 367 – 417 °К.

5) По содержанию серы:

1) малосернистые – S≤ ![]() 0,5%

0,5%

2) сернистые – S = 0,5-2%

3) высокосернистые – S = 2 – 3,5%

Высокосернистые мазуты используют в сталеплавильном производстве при термической обработке. В основном они не применяются, поскольку диффузия серы в металлах резко понижает его свойства.

Входящий в состав мазута ванадий (Va2O5) и натрий вызывает высокотемпературную коррозию. Для уменьшения коррозийных свойств в мазут необходимо вводить антикоррозийный добавки и присадки.

44.