Теплопередача и оконные заполнители

ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ ТЕПЛОЗАЩИТНЫХ СВОЙСТВ ОКОН

2Л. Описание экспериментальной установки

Вся экспериментальная программа была выполнена на опытной базе лаборатории термогазодинамики Института теплофизики СО РАН.

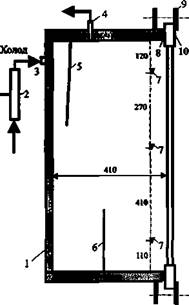

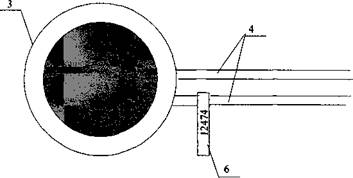

Для проведения экспериментальных исследований тепловых потерь окон была спроектирована и изготовлена экспериментальная установка, показанная на рис.2.1. Корпус климатической камеры 1 имел внутренние размеры 910 ммх390 мм и глубину 410 мм. В качестве источника холода использовался вихревой охладитель газа ВОГ-1.

На вход вихревому охладителю подавался сжатый воздух давлением 2-8 атмосфер и температурой 15-20°С. На выходе из вихревого охладителя получали два потока. Первый поток - теплый с температурой газа до 90°С, второй поток - холодный с температурой газа до минус 40°С. Регулировкой аппарата можно было изменять величины температур и расходов теплого и холодного потоков воздуха [54].

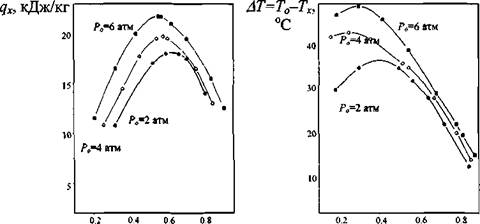

С точки зрения охлаждения, вихревая трубка имеет две основные характеристики. Первая - удельная хладопроизводительность qxy кДж/кг qx=/jcp(T0- Ту)у где jU=G/G0 и Goy Т0 - расход и температура входящего воздуха, a Gx, Тх - расход и температура выходящего холодного воздуха. Вторая характеристика - глубина охлаждения АТХ=Т0-ТХ.

На рис.2.2 показаны зависимости удельной хладопроизводительности и глубины охлаждения от относительного расхода охлажденного воздуха при разных давлениях воздуха на входе в вихревую трубку. Для работы вихревого охладителя в качестве источника холода климатической камеры он предварительно настраивался на работу в режиме максимальной глубины охлаждения. Для этого режима //=0,2-0,4. При давлении воздуха на входе в вихревой охладитель 6 атмосфер глубина охлаждения достигала 50°С. Расход воздуха через вихревую трубку был <30=0,6 м3/мин.

|

|

|

Выход |

|

Тепло - |

|

Вход 2-8 етм |

|

Рис.2.1. Схема экспериментальной установки 1 - корпус камеры 2 - вихревой охладитель газа 3,4 - штуцер 5,6 - перегородка 7 - термопара 8 - прокладка 9 - прижимная планка 10 - исследуемая рама |

|

|

|

а) |

|

б) |

|

Рис.2.2. Характеристики вихревого охладителя газа а) удельная хладопроизводительность б) глубина охлаждения |

Холодный воздух, полученный с помощью вихревой трубки, поступал через штуцер 3 (рис.2.1) в верхнюю часть климатической камеры. В камере была установлена перегородка 5, которая обеспечивала равномерное распределение входящего холодного воздуха и направления его движения вниз. Штуцер 4, расположенный в верхней части камеры, служил для отвода воздуха из климатической камеры. В камере были установлены три термопары 7 для измерения температуры воздуха внутри. С боковой стороны камеры по ее периметру через уплотняющую прокладку 8 с помощью шпилек и прижимной планки 9 к камере крепились исследуемые рамы 10 с различными вариантами светопрозрачных заполнений.

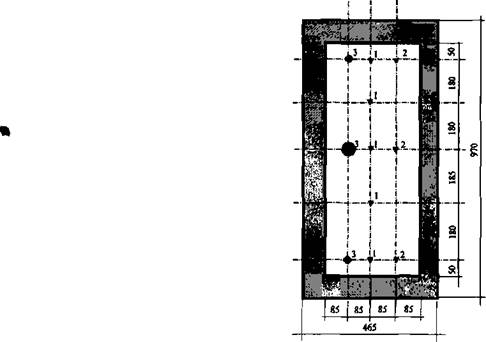

Исследовались различные варианты остекления, которые были изготовлены на ООО “Профиль-0” г. Новосибирска и “Венапласт” г. Томска. Использовались ПВХ рамы. Размер рам составлял 465x970 мм.

На поверхности остекления со стороны помещения и со стороны холодной камеры были установлены термопары вдоль центральной линии остекления (рис.2.4). Термопары были выполнены из хромель-копелевой проволоки диаметром 0,2 мм.

В результате наладочных экспериментов наиболее удачным оказался способ крепления термопар к стеклу с помощью силикатного клея. Такой способ крепления термопар давал наименьшие погрешности в измерении температуры поверхности стекла и был прост при монтаже и демонтаже измерительной системы.

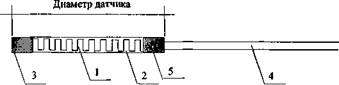

Тепловые потоки измерялись преобразователями тепловых потоков [10, 11] моделей ПТП-0.11.13.14.00 с размерами 027x2 мм и ПТП-0.11.01.14.11 с размерами 0100x2 мм. Преобразователи тепловых потоков изготовлены Институтом технической теплофизики Национальной Академии Украины. В преобразователях тепловых потоков используются технические решения, защищенные авторскими свидетельствами [67].

Действие преобразователей тепловых потоков, выполненных в виде вспомогательной стенки, основано на использовании физической закономер-

|

Рис.2.4. Схема размещения датчиков на остеклении со стороны помещения 1 - основные термопары 2 - контрольные термопары 3 - датчики тепловых потоков |

|

|

|

Рис.2.5. Конструктивная схема измерителя теплового потока 1 - теплочувствительная батарея термоэлементов 2 - заливочный компаунд 3 - корпус (металлическое кольцо) 4 - потенциалосъемные проводники ПТП 5 - охранная зона 6 - бирка с номером ПТП |

ности возникновения разности температур на стенке при прохождении через нее теплового потока [66]. На рис.2.5 показана модель ПТП-0.11.13.14.00.

Датчик выполнен в виде монолитной жесткой конструкции и состоит из теплочувствительной батареи термоэлементов 1, заформованной электроизоляционным заливочным компаундом 2 в корпус - металлическое кольцо 3 диаметром 27 мм с двумя отверстиями для выведения двух потенциалосъемных проводников 4. Теплочувствительная батарея 1 по периметру окружена охранной зоной 5 из материала заливочного компаунда шириной не менее, чем две высоты батареи термоэлементов.

Согласно ГОСТ 26602-85 [15], тепломеры крепились к стеклу при помощи вазелина. На поверхности остекления со стороны помещения устанавливались датчики теплового потока для каждого варианта остекления (рис.2.4). При проведении измерений четвертый датчик перемещался по поверхности стекла для измерения тепловых потоков в различных точках поверхности. На первом этапе проведения экспериментов сигналы с термопар и тепломеров поступали на многопозиционный переключатель, а с него - на милливольтметр постоянного тока Ф-30. По мере совершенствования методики проведения экспериментов перешли на использование специально созданного устройства - аналого-цифровой преобразователь в виде модуля TermoLab-16. Данный модуль предназначен для сопряжения термопар и датчиков теплового потока с платой LabMaster. Модуль может эксплуатироваться в лабораторных условиях в диапазоне температур окружающей среды от 10°С до 50°С.

Модуль включает в себя:

- 16-канальный мультипроцессор с дифференциальными входами;

- схему управления мультипроцессором;

- прецизионный дифференциальный усилитель;

- датчик температуры холодного спая.

Многофункциональная плата LabMaster предназначена для построения малых систем автоматизации, выполненных в конструктиве IBM PC. В плате применен модульный принцип, позволяющий пользователю самостоятельно выбрать и заказать набор размещаемых на плате устройств применительно к

своей конкретной задаче.

Модуль 12-разрядного аналого-цифрового преобразователя (АЦП) позволяет проводить многоканальные измерения постоянных и переменных напряжений. Режим работы многоканального АЦП представляет режим опроса нескольких каналов по одному старту с автоматическим переключением с канала на канал через интервал 10 мкс.

Для данного модуля было создано специальное программное обеспечение под Windows-95, имеющее меню, состоящее из четырех основных разделов. Первый раздел “Файл” имеет набор стандартных функций. Второй раздел “Измерения” предполагает выполнение измерений как в ручном, так и в автоматическом режиме. Третий раздел “Лабмастер” характеризует параметры АЦП. Четвертый раздел “Установки” включает в себя: сценарии выполнения автоматических измерений, в том числе возможность установки времени, через которое выполнять одно измерение, количество измерений; сценарий выполнения одного измерения.