Теплонспользующие установки промышленных предприятий

Типовые схемц

В зависимости от направления движения греющего пара относительно упарива?:мого раСтвора многокорпусные выпарные установки разделяются иа прямоточные, противоточ - ные, смешанного и параллельного тока. Нумерация корпусов установки считается по ходу парз

При прямоточнон схеме раствор подается в

Первый корпус установки, ^проходИт последовательно вес корпуса и удаляется с заданной конечНой концентрацией из последнего. Движение пара и раствгфд осуществляется в одном направлении. Преимущества прямоточной установки следующие: самотечное движение раствора из корпуса в корпус (за счет разности давлений в них);

Понижение температуры кипе^ц, раствора по мере повышения его концентрации, что особе])но важно для сохранения качества растворов, чувствительны^ к действию высоких температур;

Снижение потерь полезной раз)|0СТИ температур за счет более низких значении температурном Депрессии'

Поступление в выпарной аппа^д.,. перегретой жидкости, что улучшает процесс выпаривания.

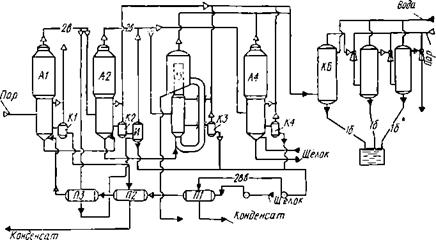

Недостатком прямоточной схг-мы является уменьшение по корпусам коэффициента теплопО|>едачи из. за увеличе„ия концентрации раствора (повышения ВЯЗКости) и одновременного понижения температуры кипения. Эти установки (рис. 9.1) широко используются для упарИваш, я многокомпонентных растворов, в которых при повышении Концентрации одного из компонентов уменьшается концентрации насыщения выводимой соли. Например, работа установки для 1паривания электролитических щелоков происходит следующим образом. Исходный электролитический щелок, содержащий ^_|0 % к, а0Н и 18 % Ма£,

Пройдя последовательно три подогГ1свателя (П1 — ПЗ) поступает в первый корпус вьшарпои устапс1зкп Д1 „ выпар1|вается в чем до концентрации 11,8-12,5 % Ка0н Нз корпу^ А1

Частично

Выпаренный щелок самотеком ие ‘а/ности давлений

Перетекает во второй А а затем.. ^ Уп

Нын до концентрации 25 % аОЦ ^ок вмссте £ ВУЫДСЛИ/ШИ. мнея кристаллами соли .аС1 постает па разделение для вы.

Зода соли. Выделенная соль направляется на дальнейшую переработку, а электролитическим щелок на дальнейшую выпарку в аппарат А4, обогреваемый вторичным паром второго корпуса, н выпаривается в нем до 50 % N3014.

Первый корпус установки обогревается свежим паром, а последующие вторичным паром предыдущего корпуса. Подогрев исходного раствора происходит в подогревателях П1—ПЗ конденсатом п экстрапаром корпуса А1. Вторичный пар последнего корпуса поступает на конденсацию в барометрический конденсатор КБ.

|

|

Рис. 9.1. Схема прямоточной выпарной установки для упармвания электролитических щелоков

Сели при концентрировании раствора значительно возрастает вязкость и при получении заданной концентрации не достигается насыщение солями обратной растворимости, следует применять противоточные выпарные установки. В этих установках исходный раствор поступает в последний корпус, а упаренный удаляется из первого. Вследствие того что более вязкий (концентрированный) раствор находится при более высокой температуре, средний коэффициент теплопередачи у этих установок наиболее высок.

Недостатки противоточной установки: перекачивающие насосы между корпусами для подачи раствора из корпуса с низким давлением в корпус с более высоким давлением; промежуточные подогреватели для нагрева растворов до температуры кипения в каждом корпусе; необходимость регулирования уровня раствора в каждом корпусе установки.

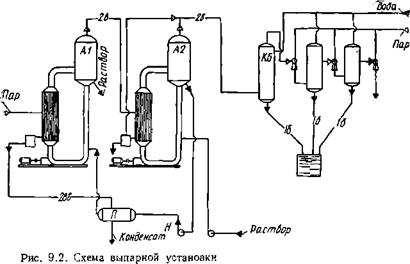

Рассмотрим принцип работы двухкорпуснон противоточной установки для упаривания двойных солен в производстве глинозема (рис. 9.2).

Исходный раствор солей Ыа2СОз+КгСОз поступает в последний по пару корпус А2 выпарной установки. Частично упаренный раствор насосом Н прокачивается через подогреватель П, поступает на дальнейшую упарку в первый корпус установки А1 и упаривается в нем до заданной концентрации.

Иногда для получения заданного продукта по технологическим соображениям последний по раствору корпус работает под давлением. Тем самым ограничивается количество корпусов

|

|

Установки и кратность использования тепла пара. Для увеличе ния кратности использования тепла пара, а также в случаях когда в процессе производства необходимо из раствора раздель яо выделить несколько солей или получить максимальную раст воримость по солям обратной растворимости (СаБО^ СаСОз А^(ОН)2 и т. д.), применяются выпарные установки смешанного тока. В этих установках исходный раствор подается в один из лромежуточных корпусов, а затем протекает в одной группе корпусов противоточно, а в другой — прямоточно.

Многокорпусные установки смешанного тока имеют недостатки и преимущества противоточных и прямоточных установок.

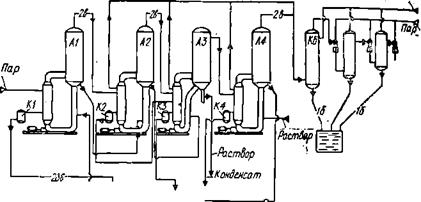

Ознакомимся с принципом работы выпарной установки смешанного тока для упаривания содопоташных растворов (рис. 9.3). Согласно технологическому регламенту выделение •безводной соды из раствора осуществляется при температуре кипения раствора 113°С. Чтобы увеличить кратность использования тепла пара за счет снижения температуры кипения раствора в последнем корпусе, исходный раствор подается в последний по ходу пара аппарат А4 выпарной установки. Частично упаренный раствор с выделившимися кристаллами соды ЫаСОз насосом Н перекачивается через подогреватель П и поступает в выпарной аппарат А1, обогреваемый греющим паром.

Из первого корпуса во второй, а из второго в третий раствор переливается самотеком вследствие разности давлений между корпусами. Упаренный до заданной концентрации содопоташный раствор с выделившимися кристаллами соды выводится из третьего продукционного корпуса АЗ и поступает на разделение в отделение центрифуг.

При выпаривании растворов с выделением твердой фазы, имеющих концентрацию, близкую к насыщению, исходный раствор обычно подается параллельно в каждый корпус многокорпусной установки и выпаривается в нем при постоянной концентрации с выделением кристаллов соли в результате частичного удаления растворителя при кипении. Вторичный пар, полученный при кипении раствора в выпарном аппарате, направляется на обогрев следующего корпуса.

В выпарных установках с параллельным питанием корпусов и выгрузкой суспензии отсутствует переток кристаллизующегося раствора из корпуса в корпус, а следовательно, предотвращается засоление перепускных трубопроводов, регулирующей арматуры и контура выпарного аппарата.

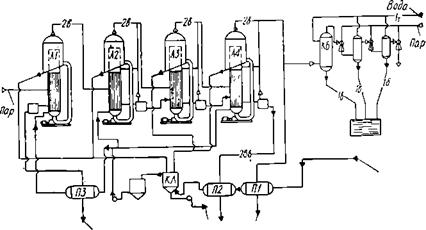

Однако в таких установках необходимо регулировать процесс в каждом корпусе. В установке для упаривания насыщенного рассола поваренной соли на кристалл (рис. 9.4) предварительно подогретый в подогревателях П1, П2 исходный рассол концентрацией 25—26 % поступает в классификатор КЛ, в котором подогревается при контактировании с выводимой из выпарных аппаратов пульпой. Из классификатора часть исходного рассола поступает для дальнейшего нагрева в спиральный теплообменник ПЗ, а часть — на питание корпусов выпарного аппарата А2—А4. Подогретый в спиральном теплообменнике рассол поступает в первый корпус выпарной установки А1, обогреваемый греющим паром. Обогрев последующих корпусов осуществляется вторичным паром предыдущего корпуса. Выделившаяся в процессе выпаривания соль вместе с сопровождающим ее маточником выводится из каждого корпуса установки на гидротранспорт, а из него в классификатор. Поступающий в нижнюю часть классификатора исходный рассол, поднимаясь вверх, промывает соль, растворяет и уносит мелкие кристаллы (менее

0, 16 мм). Крупные кристаллы соли выводятся из классификатора на центрифуги. Маточный раствор центрифугирования подается на упаривание.

Иногда в целях предотвращения инкрустации стенок сепаратора в прямоточных выпарных установках часть слабого исходного раствора подают в каждый корпус выпарной установки. При этом удлиняется время пробега аппарата между промывками и снижается расход тепла на подогрев раствора в корпусе А1.

|

Вода

Чш— КймденсатЛ V Конденсат Рис. 9.3. Схема выпарной установки смешанного тока |

|

Рассол „ . Пумпа 'Конденсат Конденсат Рис. 9.4. Схема выпарной установки с параллельным током |