СМАЗКА

Состояние масла в тепловом насосе уже рассматривалось в связи с компрессорами и теплообменниками. Но здесь оно будет описано более подробно. Назначение масла состоит в смазке подшипников компрессора. Одновременно оно выполняет еще две функции: образует уплотнение в вытеснительных компрессорах и слегка охлаждает пар.

Смазка подшипников происходит точно так же, как в автомобильном двигателе, путем образования в подшипниках гидродинамической смазочной пленки. Для гидродинамической смазки необходимы подача масла определенной вязкости в подшипник и отделение вала от подшипника масляной пленкой, которая поддерживается за счет вращения. Подача масла в подшипник происходит под давлением масляного насоса.

Подшипник выходит из строя, если масло оказывается слишком разбавленным хладоагентом и поэтому потеряло вязкость или если в результате коррозии, снижения давления на всасывании или блокировки перестал работать масляный насос. При нормальных условиях следует подбирать масло с достаточной вязкостью, допускающей значительное (до 20%) разбавление, поскольку исключить контакт между Хладоагентом и маслом невозможно. Щ

рис. 4.1 показано, как вязкость масла падает с ростом температуры. Рост давления или снижение температуры приводит к возрастанию количества хладоагента, растворенного в масле (рис. 4.2). В компрессоре хладоагент всегда перегрет; если давление и температура достигнут линии насыщения, то хладоагент начнет конденсироваться.

Рисунок 4.3 представляет собой комбинацию рис. 4.1 и 4.2. При любом заданном давлении, фиксированном условиями работы системы, максимальная вязкость может быть достигнута Путем

Регулирования температуры компрессора, что может потребовать охлаждения или нагрева. В компрессорах часто используют электрический нагревательный элемент, особенно при их остановке. Для охлаждения компрессора применяют подачу хладоагента.

Смешение хладоагента с маслом не всегда происходит при давлении всасывания. В некоторых винтовых компрессорах они смешиваются на выходе. Повышение давления увеличивает склонность хладоагента к конденсации, а повышение температуры дает обратный эффект, и оба влияния взаимно уничтожаются. Поскольку в растворе может быть довольно большой объем хладоагента, изменение давления в системе, особенно при реверсе цикла для дефростации (см. § 4.5), может вызвать быстрое вскипание хладоагента и вспенивание масла. Для предотвращения вспенивания в масло обычно добавляют антивспенивающие добавки. Масло всегда присутствует при сжатии хладоагента, но его количество в разных компрессорах сильно различается. Минимальное содержание —в центробежных и других сухих компрессорах, редко применяемых для тепловых насосов; оно составляет. несколько частиц

на миллион, которые попали в результате утечек Через уплотнение вала. Их влияние пренебрежимо мало. Максимальное содержание— у маслонаполненных винтовых или ротационных компрессоров. Масло должно быть подано в компрессор, отделено после компрессора и охлаждено. Помимо охлаждения маслом хладоагента для предотвращения чрезмерного повышения температуры основная задача масла состоит в образовании уплотнения вокруг движущихся частей, поэтому маслонаполненные винтовые компрессоры дают значительно большие давления, чем сухие. Винтовой компрессор имеет сложную форму, он особенно чувствителен к потерям через малые зазоры. Масляный винтовой компрессор не, нуждается в масляном уплотнении, что позволяет улучшить размещение подшипников и сделать более компактной конструкцию. Ротационный компрессор менее чувствителен к проблеме смазки.

Поршневые компрессоры по концентрации масла находятся в промежуточном положении, между центробежными и винтовыми. Масло попадает через коленчатый вал на стенки цилиндра и снижает их износ поршневыми кольцами. Часть масла попадает в камеру сжатия и выбрасывается вместе с хладоагентом. Масло не является существенным участником процесса сжатия, его концентрация определяется компромиссом между чрезмерным потреблением масла и высоким износом цилиндра.

Масло попадает в нагретый газ в камере сжатия в виде тумана. Его количество (сильно) зависит от рабочих условий, но в поршневых компрессорах оно присутствует всегда. Если масла попадает слишком много, то На выходе из компрессора устанавливается сепаратор. Масло подвергается серьезной опасности разложения. Выхлопной клапан — это наиболее горячая часть теплового насоса, выпускающая перегретый пар с большой скоростью. Металлическая поверхность клапана играет роль катализатора в разложении масла, что приводит к образованию черного осадка на металле, ускоряющего разложение. Через некоторое время наступает разрушение, поэтому масло проверяется на стойкость к разложению не только при необходимой температуре, но также и в контакте с хладоагентом и образцами металлов, использованных в конструкции.

Высокая температура в конденсаторе способствует тому, что все масло растворяется в хладоагенте и проходит к испарителю. При низкой температуре масло и хладоагент могут разделиться, особенно в испарителе с хладоагентом снаружи трубок. Это происходит не при всех режимах работы тепловых насосов. Типичные условия смешения или разделения масла и хладоагента показаны на рис. 4.4.

Испаритель с хладоагентом внутри трубок рассчитывается так, чтобы скорость хладоагента была достаточной для сохранения состояния масла в виде тумана, непрерывно возвращаемого в компрессор. На всасывании компрессора обычно устанавливают различные фильтры или сепараторы масла, чтобы при снижении скорости большие капли масла попадали в отстойник, а не засасывались через клапаны снова в цилиндр.

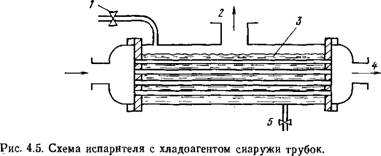

Если в испарителе хладоагент находится снаружи трубок (рис. 4.5), то предусматривается возврат масла через дренажную систему. В этом случае предполагается, что масло само сепарируется и периодически сливается, а в очень крупных системах возврат масла в систему осуществляется насосом.

|

/ — дроссельный клапан; 2— всасывание; 3— кипение хладоагента на внешней поверхности грубок; 4 — выход охлаждаемой воды из трубок; 5 — слив масла. |

Надежность теплового насоса в высокой степени зависит от правильного подбора и использования масла. Поведение масла следует принимать во внимание в любом элементе установки.