ПРОЦЕССЫ ВЫПАРИВАНИЯ И КИПЯЧЕНИЯ

Как упоминалось в предыдущих разделах, рабочим телом при рекомпрессии служит вода. Кроме того, в выпарных аппаратах рекомпрессия пара представляет собой тепловой насос открытого цикла, когда и конденсат (вода), и упаренный концентрат непрерывно удаляются из установ-

Ки и замещаются подаваемым сырьем. Как показано на рис. 7.2, испаритель и конденсатор фактически представляют одно целое и выделение скрытой теплоты конденсации обеспечивает испарение жидкости.

Энергетические преимущества рекомпрессии при выпаривании такие же, как и при сушке. Поскольку скрытая теплота испарения возвращается при конденсации пара затраты энергии требуются только на привод компрессора. Если разность температур испарения и

Конденсации поддерживается в пределах 7 °С, затраты энергии с учетом КПД компрессора составляют около 70 кДж/кг. В обычном одноступенчатом выпарном аппарате затрачивается около 2790 кДж/кг, а в шестиступенчатой установке с высокой эффективностью требуется 465 кДж/кг.

Опишем кратко процесс многоступенчатого выпаривания. Он изобретен Рийу в 1843 г. для производства сахара и состоит в повторном использовании скрытого тепла для испарения без рекомпрессии. В одноступенчатом аппарате полученный пар выбрасывается в атмосферу, но при введении второй ступени испарения пар первой ступени можно использовать в замкнутом контуре для испарения второй ступени. Если второй сосуд поддерживается при атмосферном давлении, то давление в контуре первой ступени должно быть повышенным.

Предположим, что второй сосуд, как показано на рис. 7.17, сообщается с атмосферой. Когда пар поступает для нагрева первого сосуда, в нем начинается кипение, но во втором сосуде кипения еще нет. По мере возрастания давления внутри первого сосуда разность температур между греющим и полученным паром снижается, что уменьшает теплообмен. В то же самое время повышается разность температур и давлений между полученным паром и жиДКО - стью во втором сосуде, что вначале вызывает конденсацию пара из первого сосуда. Скрытая теплота его конденсации дает достаточно энергии для испарения во втором сосуде, обеспечивая эффективное выпаривание. Количество таких ступеней может достигать шести. В молочной промышленности при реконструкции установок число ступеней постепенно увеличивалось от двух до пяти [19]. После этого логично применить рекомпрессию пара, особенно на крупных установках. Эффект экономии энергии при упаривании 450 000 л/ч снятого молока до содержания твердой фазы 48% приведен в табл. 7.7, откуда видно, что полное потребление энергии снижено почти на 80% и даже с учетом потерь при получении электроэнергии рекомпрессия пара дает экономию более 40% топлива.

|

Таблица 7.7. Энергия, затрачиваемая иа испарение

|

Механическая рекомпрессия пара применяется для трех основных процессов: 1) получение более концентрированного продукта; 2) уменьшение объема жидких стоков; 3) восстановление воды для повторного использования.

Наиболее успешно рекомпрессия применяется для концентрации очень разбавленного сырья, поскольку требуется возможно меньшая разность температур конденсации пара и кипения втекающей жидкости. По мере повышения концентрации повышается и температура кипения раствора. Она может стать чрезмерной для паро - компрессионных систем. Другое ограничение — невозможность работы на жидкостях с высокой вязкостью. В многоступенчатых выпарных аппаратах можно использовать рекомпрессию пара только на первой ступени, где раствор еще сравнительно разбавленный.

Высоковязкие жидкости обычно обрабатываются в специальных испарителях с тонкой пленкой. Они работают при большой разности температур, около 80 °С, при высокой плотности теплового потока и максимальном использовании поверхностей нагрева [20]. Повышение температуры до такого уровня и использование сжатого пара в том же аппарате требуют степени сжатия около 10, однако максимально достижимая степень сжатия в одной ступени компрессора не превышает 1,8.

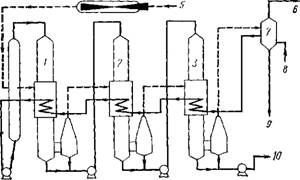

Реализованные системы с рекомпрессией пара включают концентрацию пульпы и отходов бумажной промышленности, производство спирта и многочисленные установки химической промышленности. Типичная установка с рекомпрессией пара (или термокомпрессором) на первой ступени показана на рис. 7.18. Термин «термокомпрессор» введен потому, что рекомпрессия - пара может быть не только механической. Зачастую применяется пароэжектор - ная рекомпрессия для повышения потенциала мятого пара. Пар низкого давления может быть сжат до несколько более высокого давления с помощью острого пара в соответствующем эжекторе. Результирующий поток пара повышенного давления удается полезно использовать. Такая система работает только в случае, если требуемое повышение давления невелико. Недостаток такой системы состоит в том, что требуемое давление острого пара сравнительно велико (около 1 МПа) [21].

|

|

|

Рис. 7.18. Схема трехступенчатой сушилки со стекающей пленкой и рекомпрессией пара. 1—3 — ступени выпарки; 4 — термокомпрессор; 5 — водя - пой пар; 6 — вакуум; 7 — подогреватель и конденсатор; 8 — сырье; 9 — к барометру; 10 — концентрированный продукт. |

Другая большая область применения тепловых насосов — дистилляция. Как правило, в дистилляционных колоннах получается не водяной пар, поэтому здесь требуются компрессоры, способные работать на продуктах дистилляции или в замкнутом цикле на обычных хладоагентах.

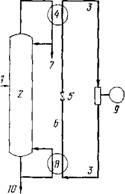

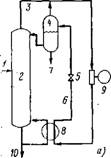

Обычная дистилляционная колонна (рис. 7.19) снабжена ри - бойлером и конденсатором [22]. Рибойлер подогревается водяным паром, а конденсатор охлаждается специальной системой, поддерживающей необходимую температуру конденсации. Прямым путем применение теплового насоса для сокращения энергии дистилляции является использование теплоты конденсации для замещения парового подогрева рибойлера (рис. 7.20). Следовательно, рибойлер становится кoндeнcaтqpoм теплового насоса. Для снижения мощности компрессора требуется поддерживать возможно меньшую разницу температур между рибойлером и конденсатором, но при этом возрастают поверхность и стоимость теплообменников, так что ищется компромиссное решение.

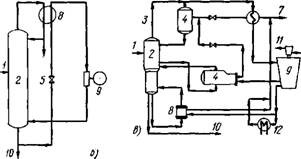

Другим путем применения теплового насоса является использование продуктов колонны в качестве хладоагента, если их свойства этому не препятствуют. Это исключает перепад температур в

Конденсаторе или рибойлера, т. е. повышает КОП. Схемы таких колонн показаны на рис. 7.21.

При экономических оценках установлено [22], что теплонасос - ные схемы неконкурентоспособны по сравнению с обычной схемой,

Рис. 7.19. Схема обычной ди-

|

|

Стилляциопиой колонны. / — сырье; 2 —колонна; 3 — пар; 4 — конденсатор; 5 — охлаждающая среда; 6 — жидкость; 7 — верхний продукт; 8 — рнбойлер; 9 — водяной пар; 10 — конденсат; 11 — нижний продукт.

Рис. 7.20. Дистилляциоппая колонна с тепловым насосом замкнутого цикла (па специальном рабочем теле).

|

|

/ — сырье; 2 —колонна; 3—пар; 4 — испаритель; 5 — дроссель; 6 — жидкость; 7 — верхний продукт; 8— рибойлер-конденсатор; 9 — компрессор; >0 — нижний продукт.

|

|

Получающей тепло от теплоэлектроцентрали, если температура конденсации находится в пределах 35—110 °С. Основной областью применения являются дистилляционные колонны с холодильными циклами, а также многие другие новые процессы.

|

Рис. 7.21. Схемы теплового насоса па верхнем продукте (а), нижнем продукте (б) и открытого цикла с паротурбинным приводом (в). 4 — бак; Л—турбина; 12 — регулировочный холодильник. Остальные обозначения см. в подписи к рис. 7.20. |

Схема колонны, продукт которой используется в качестве хладоагента [23] с обычным газовым компрессором, выполняющим функции теплового насоса, приведена на рис. 7.21. Первоначальные оценки показали, что тепловой насос повышает стоимость колонны примерно на 10%, но дает экономию 25% энергии. При этом НЄ требуется никаких изменений существующей технологии дистил-

ЛяЦий, ЯуЖнй лиіпь Повысить Давление в колонке, ч1~обы уменьшить размеры компрессора. Необходима тщательная проработка конструкции теплообменника, так как тепловой насос повышает температуру не более чем на 20 °С и требуется очень малая разность температур при теплообмене.

Технические проблемы удалось преодолеть сравнительно легко, и срок окупаемости капиталовложений был коротким. Экономия энергии позволяет получить в промышленных процессах срок окупаемости не более 2 лет.

Более подробные оценки преимуществ тепловых насосов по схеме рис. 23, б в дистилляционных установках [24] приведены в табл. 7.8. Сначала дистилляционная система представляла собой обычную колонну с водяным охлаждением конденсатора и прямым подогревом рибойлера, а затем ее модифицировали с включением теплового насоса, что снизило размеры колонны и исключило конденсатор. Сильно снизились и капитальные, и эксплуатационные затраты. Здесь же приведено сравнение с системой подогрева колонны с помощью сбросного тепла, получаемого от другой установки. Рассматриваются также системы с использованием нагретой технической воды, применение которой исключает потребность в градирнях и других теплообменниках. Вполне возможно, что дальнейшая проработка выявит оптимум в совместном использовании как сбросного тепла, так и теплового насоса с компрессором уменьшенной мощности.

|

Таблица 7.8. Сравнение характеристик тепловых насосов н других систем в днстилляцноиных колоннах

|