ТЕПЛОИЗОЛЯЦИОННЫЕ ПЕНОПЛАСТЫ НА ОСНОВЕ КАРБАМИДНЫХ СМОЛ С АКТИВИРОВАННЫМИ НАПОЛНИТЕЛЯМИ

Прочностные свойства карбамидных пенопластов на активированных наполнителях

Как известно, значение прочностных показателей пенопластов зависят от вида пористой структуры, формы и пространственного расположения каркасообразующих элементов структуры. Напряжения, возникающие при действии на пенопласт разрушающей силы, являются результатом суммарного действия растягивающих, сжимающих, изгибающих и срезывающих усилий. Поэтому, установить количественную связь между механическими характеристиками и параметрами ячеистой структуры пенопластов достаточно трудно. Сложно также изготовить образцы пенопластов, ячеистая структура которых отличалась бы только одним параметром при строгом соблюдении постоянства других.

Процессы монотонного статического разрушения пенопластов г сопровождаются прогрессирующим накоплением повреждений в

Макрообъемах материалов в связи с дисперсией структурных элементов. Разрушение пенопластов происходит за счет развития и накопления дефектов на макроструктурном уровне путем образования и распространения трещин.

Механическая характеристика пенопластов - предел прочности имела вполне определенное значение при действии растягивающих напряжений. При испытании материалов на сжатие в большинстве случаев отсутствует хрупкое (явное) разрушение и легко выраженный предел прочности. Поэтому, эта характеристика определяется условно, исходя из величины заданной деформации (предел прочности при 10%-ной деформации сжатии).

Г '

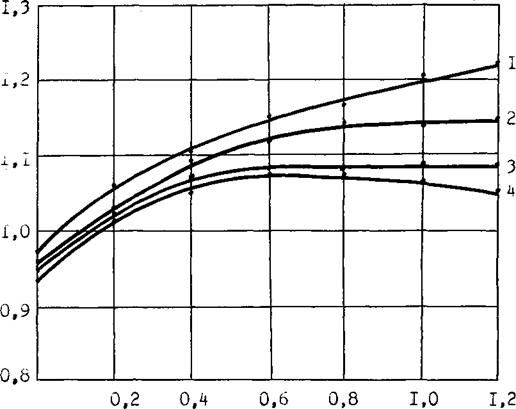

На рис.4.1-4.2 представлены зависимость предела прочности

Зависимость прочности наполненных карбамидных пенопластов от содержания ЛДБАХ при различных

Температурах

*

|

Рис. 4.1. |

А

|

|

|

Прочность при 10^-ной деформации, 1МПа |

|

Количество ЛДБАХ, % по массе |

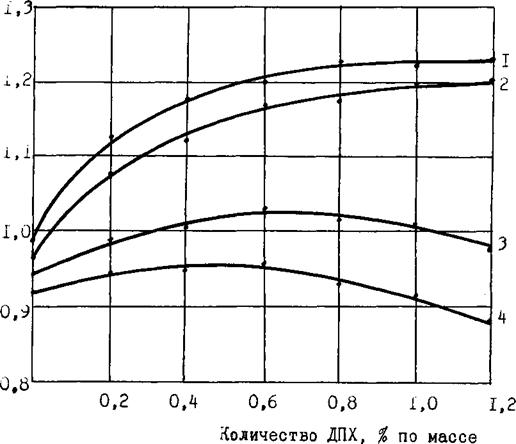

Зависимость прочности наполненных карбамидных пенопластов от содержания ДПХ при различных температурах

|

|

|

Прочность при 10#-н©й деформации, МПа |

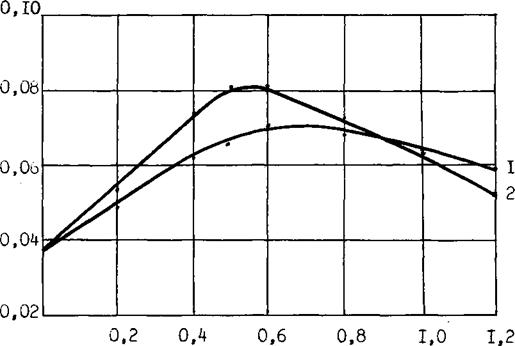

Зависимость удельной ударной вязкости пенопластов от содержания активаторов

|

|

|

Удельная ударная вязкость, Аж/вн1 |

|

Количество активатора, % по массе |

|

В |

![]()

Рис. 4.3. I - с ЛДБАХ; 2 - с ДПХ

Карбам и дныхпеноп ластов на активированных наполнителях от содержания активатора в интервале температур от 20 до 80° С при оптимальной дисперсности барханного песка (раздел 3.2).

Как видно из рис. 4.1. с увеличением содержания ЛДБАХ прочность пенопласта монотонно возрастает. При температуре 20°С монотонность роста прочности сохраняется до содержания ЛДБАХ, равном 1,2% по массе наполнителя. Это явление находится в полном соответствии с усиливающим эффектом наполнителя, благодаря физико-химической активности ее поверхности по отношению к исходному полимеру. Но с повышением температуры усиливающий эффект незначительно снижается. Так, повышение температуры до 80 °С при содержании ЛДБАХ в композиции 0,7-0,8% по массе приводит к снижению прочности на 0,1 МПа.

Влияние температуры нагрева сильнее проявляется при использовании в качестве активатора ДПХ. При повышении * температуры нагрева от 40° С до 60° С и 80° С (при содержании ДПХ 0,6% по массе барханного песка) прочность при 10%-ной деформации сжатия снижается Ф соответственно на 12 и 19%. Следует отметить, что с увеличением

Температуры зависимость прочности от содержания ДПХ приобретает параболический характер (кривые 3,4). Увеличение количества активатора выше 0,7% по массе приводит (при температуре нагрева выше 60° С) к заметному снижению прочности, что связано, по-видимому, сувеличением подвижности молекулярных цепей исходной карбам и доформальдегидной смолы.

Исследовано влияние количества КПАВ на двухопорный ударный изгиб наполненных карбам и дныхпеноп ластов, удельная ударная вязкость), при оптимальной дисперсности барханного песка. Как видно из рис. 4.3 зависимость имеет параболический характер с максимумом (при 20°С) при расходе активатора 0,5 и 0,7% соответственно с ЛДБАХ и ДПХ.

Увеличение удельной ударной вязкости пенопластов с активированными

Наполнителями почти в два раза по сравнению с композициями, не содержащими активаторы, указывает на снижение внутреннего напряжения и соответственно хрупкости материала.