Теория и практика экструзии полимеров

МЕХАНИЗМ ПЛАВЛЕНИЯ ПОЛИМЕРА В ОД HOI IIIIEM ЖОМ ЭКСТРУДЕРЕ

Основополагающей в экспериментальном изучении механизма и пиления в канале шнека является работа 1231. Многочисленные

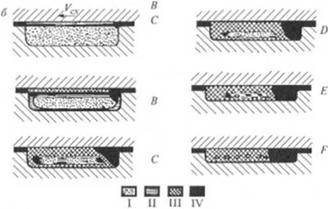

1.1 (ьнейшие исследования (24—26| лишь детализировали ее главные положения. В. Меддоком |23] было установлено два возможных, принципиально различных режима пластикации: пленочный и блочный (рис. 2.25).

Пленочный режим исследован гораздо более подробно и широко «к-ношен во многих известных книгах |4—6), касающихся вопросов и хнологии экструзии. Существо пленочного режима заключается в следующем (рис. 2.25, а). Твердый уплотненный полимер (обметь 4) по мере продвижения вдоль канала контактирует с горячен стенкой цилиндра 5 (стадия А), имеющей компоненту скорое - in поперек винтового канала шнека Vcxy плавится в месте контакта (область I) и, прилипая к стенке цилиндра 5, уносится ею к толка-

стенке 6 нарезки шнека, где и скапливается (область 2), об-

разуя «жидкое ядро-» и начиная циркулировать (стадия В). Твердый полимер в области J, контактируя с жидким ядром, также н мнится. Ширина жидкого ядра растет в направлении к выходу из | л нала шнека до тех пор, пока весь твердый полимер не расплавится. На завершающих стадиях пленочный режим может нарушаться вследствие того, что уже достаточно прогретый твердый полимер начинает разрушаться на довольно крупные агрегаты (куски) и поглощаться жидким ядром, вовлекаясь в циркуляцию.

Скорость плавления этих агрегатов при этом становится малой, и они, практически не подвергаясь деформированию (смешению), часто достигают выхода из канала шнека. Это одна из причин плохою качества смешения в пленочном режиме. Пленочный режим н пиления характерен для порошков и гранул термопластов с низ - • oii и средней вязкостью расплава, смачивающего металлическую нонерхность цил 111шра.

Блочный режим плавления схематически показан на рис. 2.25, б. I иердый полимер (область I), контактируя со стенкой цилиндра, i>.i 1мягчается, но не прилипает, а скользит по стенке цилиндра и но ному практически не деформируется.

а 5 V 2 Рис. 2.25. Механизм плавления по

|

41 J 6 |

лимерии в одношнековом экструдере

Л

|

|

|

В А |

|

|

|

|

Подобное же явление наблюдается и у стенок шнека, однако размягчение идет с меньшей скоростью, так как относительная скорость скольжения и, следовательно, тепловыделение на поверхности шнека меньше. Толщина области размягчения и уплотнения II и следующей за ней области перехода в вязкотекучее состояние III по мере транспортировки растет (стадии от В до /■). Полимер в зазоре между гребнем 7 шнека и цилиндром 5 испытывает воздействие гораздо больших напряжений, и поэтому при плавлении подвергается деформации сдвига (смешению), вытекая из зазора и скапливаясь у пассивной (в отличие от пленочного режима) стенки канала. Здесь образуется область IV минимально смешанного расплава, доля которой в сечении к моменту полного проплавления всего полимера мала. Скорость нагрева в блочном режиме гораздо ниже, чем в пленочном, так как практически отсутствуют конвективный теплообмен и диссипативные тепловыделения. В связи с этим длина зоны плавления больше, и по-

ному более затруднен отвод к загрузочной воронке воздуха из юны И уплотняющегося полимера. Причина неудовлетворительною смешения в этой зоне при блочном механизме плавления очевидна. Данный режим плавления имеет место при переработке но мистифицированного поливинилхлорида как в виде порошка, i;ik и в виде гранул. Детализация картины этого режима принадлежи г авторам работы (25|.

В соответствии с различием причин плохого качества смешения полимера с его расплавом в этих режимах меры по его улучшению также различны.

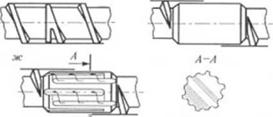

Для блочного режима усилия направлены на развитие деформирования расплава. С этой целью применяют шнеки с эксцентричным сердечником или синусоидально изменяющимся его диа-

|

|

|

б |

|

в |

|

а |

|

|

|

е |

г

|

д |

С

|

|

|

х1 |

|

J |

|

Рис. 2.26. Конструкции смесительных элементов |

|

|

|

и |

метром (цикличное изменение глубины канала), шнеки с прерывистой нарезкой (рис. 2.26, а) или с участками обратной нарезки, торпеды с винтовыми каналами |25j и штыри (рис. 2.26, б, в). Эффективность этих элементов далеко не эквивалентна.

Для пленочного режима плавления полимера существует концепция сохранения пленочного режима до конца плавления или принудительного отбора образовавшеюся расплава с фильтрацией нерасплавленных частиц. Этой концепции отвечают шнек с двумя нарезками винтового канала различного шага и различной высоты гребня (рис. 2.26, г) и устройства самой различной конструкции, фильтрующие расплав через малый зазор (рис. 2.26, д, е, ж, з). Однако исследования, проведенные автором работы |13|, показали, что для интенсификации процесса плавления пленочный режим надо разрушать принудительно, причем еще задолго до его естественного вырождения. При этом считают, что поглощение расплавом агломератов твердого полимера не замедляет, а ускоряет процесс их плавления и смешения. Для реализации этого принципа предлагают конструкцию шнека, показанную на рис. 2.26. и 130. 31|.