ТЕОРИЯ ГОРЕНИЯ И ТОПОЧНЫЕ УСТРОЙСТВА

РАСПЫЛЕНИЕ ЖИДКИХ ТОПЛИВ

Использование центробежного эффекта в механических и вращающихся форсунках (см. § 11-1, рис. 11-1 и 11-8) приводит к разрыву ■сплошного потока. Жидкость внутри выходного канала форсунки принимает форму полого цилиндра, заполненного парами и газами. Из сопла вытекает эмульсия, образуя жидкую пленку в виде раскрывающегося гиперболоида. В направлении движения сечение гиперболоида увеличивается, а пленка жидкости утоньшается, начинает пульсировать и, наконец, распадается на быстродвижущиеся капельки, которые в потоке подвергаются дальнейшему измельчению.

В паровых форсунках (см. § 11-1, рис. 11-7) первичное дробление производится за счет кинетической энергии пара, истекающего из сопла форсунки. Капли первичного дробления приобретают скорость паровой струи, обычно соответствующую критической скорости.

Движущаяся капля подвергается давлению газовой среды. Среда стремится расплющить и раздробить каплю. Давление среды на движущуюся в ней каплю определяется силой трения среды Р на лобовое

Сечение капли Т7:

/>> = •£• (Ю-14)

Пренебрегая силой тяжести и рассматривая лишь действие среды, получаем, что сила трения:

В формуле:

■ф — коэффициент сопротивления среды;

Р — плотность среды;

№ — относительная скорость капли по отношению к окружающей среде.

Тогда давление на единицу лобового сечения капли

Р1 = 'ФР^2. (10-16)

Поверхностное натяжение придает частице сферическую форму и тем самым сохраняет ее. Давление, испытываемое шаровой каплей под действием поверхностного натяжения, составляет:

Р,= Ц-. (Ю-17)

В формуле:

О — коэффициент поверхностного натяжения жидкости, Н/м;

Г—радиус капли, м.

Дробление капли жидкого топлива на более мелкие происходит тогда, когда рС>р2, а максимальный размер капли получается при условии:

/?1 = /?2 (10-18)

И составляет:

Согласно данным ВТИ при обычно применяющемся нагреве мазута до 80—90° можно принять коэффициент поверхностного натяжения а = 0,03 Н/м. Коэффициент сопротивления г|) зависит от числа Рейнольдса и в пределах Не = 103—105 составляет 0,2.

Подставляя численные значения а и г|) в формулу (10-19), получаем, что максимальный радиус капли г, мм,

Из формулы (10-19) следует, что тонкость распыления зависит от

Величины поверхностного натяжения, плотности среды и скорости. Так

Как для нефтепродуктов поверхностное натяжение уменьшается с возрастанием температуры, то тонкость распыления при этом возрастает. Тонкость распыления значительно увеличивается и с возрастанием скорости.

Обобщением результатов экспериментальных исследований методом теории подобия была получена следующая функциональная зависимость для среднего размера капель жидкости при воздушном и паровом распылении [Л. 31]:

В формуле:

Й — средний диаметр капель, мм;

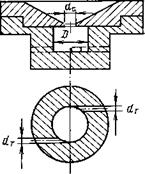

И — характерный геометрический размер форсунки (см. на рис«

10- 3), мм;

[х — коэффициент вязкости жидкости, Н-с/м2; рж — плотность жидкости, кг/м3;

<у — коэффициент поверхностного натяжения, Н/м; рг — плотность газа, кг/м3;

|

(10-22) |

![]()

|

Рис. 10-3. К геометрической стики механической центро бежной форсунки. |

![]()

|

Определению Характери- |

![]() № — относительная скорость между воздухом и жидкостью, м/с. Критерий ц,2/рж(т/) характеризует соотношение сил вязкости*, инерционных сил и поверхностного натяжения, а критерий р^Ю/а— отношение инерционных сил воздушного потока к силам поверхностного натяжения.

№ — относительная скорость между воздухом и жидкостью, м/с. Критерий ц,2/рж(т/) характеризует соотношение сил вязкости*, инерционных сил и поверхностного натяжения, а критерий р^Ю/а— отношение инерционных сил воздушного потока к силам поверхностного натяжения.

При малых значениях сил вязкости жидкости по сравнению с инерционными силами и силами поверхностного натяжения первым критерием можно пренебречь, тогда зависимость (10-21) упрощается и принимает вид:

Л _ г /

Обработкой опытных данных по зависимости (10-22) получено, что с увеличением величины критерия рг№2£>/а относительный размер капли к/И уменьшается. Это означает, что распыление улучшается с увеличением скорости истечения распыливающей среды, плотности газовой среды и с уменьшением поверхностного натяжения жидкости.

При распылении жидкости центробежными механическими форсунками была получена в [Л. 32] зависимость для среднего размера капель в следующем виде:

ЙГ = Л°>бГ1о,1Нео>7 ' (Ю-23)

В формуле:

^ —средний массовый диаметр капель распыленной жидкости;

Йс — диаметр сопла форсунки;

К — константа; ф-Аг) <Ъ

А = -—------------- геометрическая характеристика форсунки, размеры

Которой обозначены на чертеже (рис. 10-3), характеризующая отношение окружной составляющей скорости жидкости к осевой; п — число подводящих каналов форсунки;

|

П= |

![]()

|

Критерии подобия. |

![]() — -^-г и Яе = р-^^

— -^-г и Яе = р-^^

РжООс Ц-

Из соотношения (10-23) следует, что при механических форсунках распыление улучшается с уменьшением вязкости, коэффициента поверхностного натяжения, диаметра сопла и увеличением относительной скорости потока.

Влияние двух последних факторов выражается законом:

Учет разобранных выше закономерностей позволяет рационально организовать распыление жидкого топлива перед его сжиганием.