Производство строительного гипса

Строительный гипс получают с применением варочных котлов, вращающихся печей и установок совмещенного помола и обжига. Наиболее распространено производство строительного гипса с применением варочных котлов.

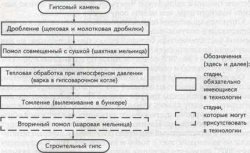

Полная технологическая схема производства строительного гипса в гипсоварочных котлах представлена на данном изображении:

Гипсовый камень доставляют обычно с карьеров в кусках размером от 300 до 500 мм, дробят в щековых и молотковых дробилках, а затем размалывают с одновременной сушкой в шахтных мельницах.

Источником теплоты для сушки в большинстве случаев являются отработанные дымовые газы с температурой 100 — 500 С. Непрерывно поступая под ротор мельницы, они уносят с собой продукт помола в шахту над мельницей, где он подсушивается. При этом имеет место саморегулирование процесса — более крупные частицы выпадают из газового потока и снова поступают в мельницу, где подвергаются повторному измельчению, а мелкие частицы уносятся дымовыми газами в пылеулавливающие устройства.

Тонкомолотый гипс поступает для тепловой обработки в гипсоварочный котел.

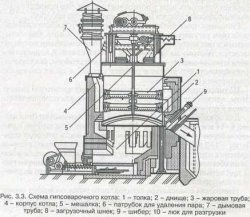

Широко распространено производство гипса в варочных котлах периодического действия большой емкости (12 — 15 м³). Гипсоварочный котел представляет собой цилиндр с вогнутым внутрь сферическим днищем, изготовленный из жароупорной стали и обмурованный кирпичной кладкой. Под котлом расположена топка, сводом которой служит днище котла. Внутри котла попарно друг над другом расположены четыре жаровые металлические трубы. Продукты сгорания топлива омывают днище котла, затем, проходя по кольцевым каналам, обогревают его боковые стенки. Далее газы попадают в жаровые трубы, нагревают их, а сами охлажденными удаляются через дымовую трубу. Это обеспечивает равномерный обогрев материала и полное использование теплоты дымовыми газами.

Внутри котла расположено перемешивающее устройство — вертикальный вал с прикрепленными к нему верхней и нижней мешалками.

Продолжительность дегидратации гипсового камня в гипсоварочных котлах зависит от емкости котла, тонкости измельчения сырья

По окончании варки материал выгружают в бункер выдерживания для постепенного охлаждения и выравнивания состава, где он находится 20 — 30 мин. Выравнивание состава продукта снижает его водопотребность и обеспечивает более высокие прочностные свойства.

Тепловая обработка в котлах происходит при атмосферном давлении, вода удаляется в виде пара и сильно разрыхляет структуру, поэтому продукт состоит в основном из тонкодисперсной b — модификации полуводного гипса. Повысить содержание более качественного, а — полугидрата можно введением в котел небольших количеств растворов солей, например, 0,1% NaCI. Раствор соли снижает упругость пара у поверхности зерен, что приводит к ускорению процесса варки и улучшению качества продукта.

Схема гипсоварочного котла:

Гипсоварочные котлы отличаются простотой обслуживания, удобством регулирования и контроля режима обжига. Обрабатываемый в них материал с пламенем и дымовыми газами не соприкасается, поэтому не загрязняется золой и сажей. К недостаткам этого агрегата следует отнести периодичность работы, быструю изнашиваемость его днища и обечаек котлов, а также сложность улавливания гипсовой пыли.

Из гипсоварочного котла материал выходит достаточно дисперсным, однако для улучшения его качества иногда используют его домол в шаровых мельницах.

Для обжига гипса во вращающихся печах используют печи длиной 8 — 14 м и диаметром 1,6 — 2,2 м. Загружают печи щебнем с размером зерен 10 — 20 мм и 20 — 35 мм. Длительность тепловой обработки — 1 — 2 ч. Выходящий из печи материал направляют в бункер томления или подвергают горячему помолу. Такая технологическая схема обеспечивает получение более дешевого и качественного гипса при меньших капитальных затратах, компактна, легко поддается автоматизации.

Невысокая температура дегидратации гипса позволяет совместить процессы помола и обжига в одном агрегате — шахтной, роликовой или шаровой мельнице. В этом случае используют горячие дымовые газы с температурой до 600 — 700°С. Частицы материала находясь во взвешенном состоянии, быстро дегидратируются. Длительность процесса существенно сокращается, но снижается я и качество продукта, так как его состав неоднороден.

Сырьем для получения гипсовых вяжущих служат двуводный сернокислый кальций (гипсовый камень) CaSO42Н20, некоторые промышленные отходы соответствующего состава, а также гипсовые породы, содержащие глину, лесс (например, гажа на Кавказе, ганч в Средней Азии и др.).

Изготовляем заводы производства гипса строительного из гипсового камня различной производительности — от 60 т до 200 т в сутки. Ориентировочная стоимость — от 1000000 у.е.

Стоимость гипсового камня при покупке его на карьерах — 30 — 35 грн/т. Стоимость же строительного гипса на