Сварка, пайка, склейка и резка материалов

Электроннолучевая сварка

В процессе сварки используется тепло, выделяющееся при соударении ускоренных электронов с металлом свариваемых деталей. Характеристики электронного луча и возможность использования данного способа сварки определяются прежде всего величиной ускоряющего напряжения и степенью вакуума в рабочей камере. По технологическим условиям различают следующие основные варианты электроннолучевой сварки:

- cварка с глубинным (кинжальным) проплавлением без присадочных материалов (при толщине металла от 3 до 100 мм);

- сварка с присадочным материалом (при толщине металла > 5 мм);

- прецизионная сварка без формирования парогазового канала и без разбрызгивания (при толщине металла < 3 мм).

Границы применимости

Размеры: сварка металла толщиной от нескольких микрометров до 200 мм.

Группы материалов: нелегированные, низколегированные и высоколегированные стали и прежде всего тугоплавкие материалы.

Данный способ сварки применим также для комбинации материалов и для реализации керамических и металлокерамических соединений.

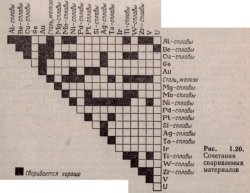

Приведенные на рис. 1.20 комбинации материалов могут быть получены с помощью сварки часто только при использовании промежуточной фольги или присадочного материала.

Выбор присадочного материала в зависимости от основного материала.

| Комбинация материалов | Присадочный материал |

|---|---|

| Никель — тантал | Платина |

| Молибден — сталь | Никель |

| Титан — хромоникелевая сталь | Ванадий |

| Цирконий — хромоникелевая сталь | Ванадий |

| Твердый сплав — сталь | Кобальт, никель |

| Медь — алюминий | Цинк, серебро |

| Латунь — свинец | Олово |

| Нелегированная сталь — низколегированная сталь | 10МпSi8 |

Область использования

Сварка с глубинным проплавлением: ракетостроение; авиационная промышленность; Транспортное машиностроение — в основном производство редукторных шестерен, шарикоподшипников, маховиков; машиностроение (преимущественно инструментальное производство).

Сварка с присадочным материалом: изготовление деталей с узкими допусками по раскрою; при большой толщине листа производство емкостей для химической промышленности; строительство металлоконструкции.

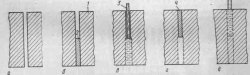

Рисунок 1.21.

- а — подготовка кромок;

- б — установка первой прокладки;

- в — сварка первой прокладки;

- г — установка второй прокладки;

- д — сварка второй прокладки;

- 1 — основной материал;

- 2 — первая прокладка;

- 3 — электронный луч;

- 4 — вторая прокладка.

Прецизионная сварка: изделия электронной техники; приборы для научного исследования; точные приборы; тонкостенные разрезные трубки.

Параметры: ускоряющее напряжение Uв = 1,5/10кВ; мощность Р Str = 05/100 кВт; удельная мощность iF = 5×104/109 " B/см²; диаметр луча dF = 0,01/1,0 мм; скорость сварки vs = 0,2/5,0 (60) м/мин; разрежение от 10 –5 мм рт. ст. до атмосферного давления.

Рекомендации по исполнению соединений

Материалы толщиной < 80 мм следует сваривать за один проход без присапочного материала в виде стыкового соединения без скоса кромок.

Для материалов толщиной > 80 мм следует применять сварку с узким зазором с присадочным материалом (см. рис. 1.21).

При сварке с глубинным проплавлением электронный луч не должен доходить до свариваемого материала (во избежание образования пустот).

Следует выравнивать между собой теплоотводящие сечения по обеим сторонам шва. При сварке с кольцевыми швами необходимо обеспечить минимальные зазоры по стыку свариваемых кромок.

Возможна огневая резка и подрезка для материалов с допуском размера зазора до 2 мм при использовании присадочного материала.

Оборудование

При электроннолучевой сварке оборудование подразделяется по характеру использования на два типа:

универсальные установки (табл. 1.42), специализированные машины и установки, рассчитанные на сварку изделий определенной формы и размеров.

Таблица 1.42

| Тип машины | Ускоряющее напряжение, кВ | Максимальная мощность Рmax, КВТ | Примечание |

|---|---|---|---|

| ESA 30/5 | 30 | 6 | Плоскостное и угловое движение детали |

| ESB 80/200 | 80 | 0,2 | Установка для прецизионной свар¬ки и обработки |

| ESA 150/10 | 150 | 12,5 | Плоскостное и угловое движение детали |

Сварочные установки состоят из следующих блоков:

- высоковольтный трансформатор 15 — 200 кВ постоянного тока максимальной мощностью 0,5 — 100 кВт;

- электроннооптическая система с системами отклонения, модуляции и фокусировки электронного луча;

- акуумная система для получения высокого вакуума (10 — 5 — 10 — 4 мм рт. ст.), среднего вакуума (10 — 3 — 10 — 1 мм рт. ст.) или устройства для вывода электронного луча в среду с атмосферным давлением;

контрольно-измерительные приборы и приборы управления для стабилизации и регулирования электронного луча, перемещения свариваемой детали и получения нужного вакуума.

Выбор основного и присадочного материала

При электроннолучевой сварке обычно не используют присадочные материалы; их применяют только для регулирования качества металла шва, а также при больших зазорах по стыку свариваемых кромок (см. табл. 1.46).

Техника сварки

Для сварки в вакууме характерна следующая последовательность выполнения работ:

- размещение свариваемой детали в вакуумной камере;

- откачка воздуха из рабочей камеры до получения нужного уровня вакуума;

- набор рабочих параметров сварки (по табл. 1.43);

- сварка;

- разгерметизация вакуумной рабочей камеры;

- извлечение сваренной детали из рабочей камеры.

В табл. 1.43 представлены некоторые рабочие параметры сварки встык, соединения без разделки кромок и без присадочного материала.

| Толщина материала S, мм | Ток пучка Is, м А | Ускоряющее напряжение Ls, к В | Скорость сварки vs, м/мин | Толщина материала S, мм | Ток пучка Is, м А | Ускоряющее напряжение Ls, кВ | Скорость сварки vs, м/мин |

|---|---|---|---|---|---|---|---|

| Группа материалов: нелегированная сталь | Группа материалов: нержавеющая хромоникелевая сталь | ||||||

| 0,1 | 1,6 | 25 | 0,4 | 0,1 | 1,4 | 25 | 0,2 |

| 0,2 | 2,0 | 25 | 0,6 | 0,2 | 2,8 | 25 | 0,4 |

| 0,3 | 4,7 | 25 | 0,8 | 0,3 | 6,0 | 25 | 0,8 |

| 0,4 | 6,5 | 25 | 1,0 | 0,4 | 9,0 | 25 | 1,1 |

| 0,5 | 14,7 | 25 | 1,2 | 0,5 | 12,3 | 25 | 1,5 |

| 1,0 | 12,0 | 25 | 0,5 | 1,0 | 8,0 | 25 | 0,6 |

| 2,0 | 24,0 | 25 | 0,6 | 2,0 | 15,0 | 25 | 0,6 |

| 3,0 | 35,0 | 25 | 0,6 | 3,0 | 24,0 | 25 | 0,6 |

| 4,0 | 47,0 | 25 | 0,6 | 4,0 | 30,0 | 25 | 0,6 |

| 5,0 | 58,0 | 25 | 0,6 | 5,0 | 38,0 | 25 | 0,6 |

| 10,0 | 115,0 | 25 | 0,6 | 10,0 | 25 | 0,6 | |

Примечание. Стыковое соединение без разделки кромок, диаметр dF = 0,8 мм.