НАПРЯЖЕНИЯ И ДЕФОРМАЦИИ ПРИ СВАРКЕ

14.1. Общие сведения. Причины возникновения сварочных напряжений и деформаций

При приложении к какому-либо телу механической нагрузки происходит изменение его формы и размеров — деформаци В твердых телах различают упругую (исчезающую после устра йения вызвавшего ее воздействия) и пластическую (остающую ся после удаления нагрузки) деформации.

Под воздействием нагрузки и в зависимости от ее характе ра внутри материала возникают напряжения сжатия или растя жения. Напряжение — это величина, выраженная отноше пнем силы к площади, на которую эта сила воздействует, соответствии с характером напряжений могут происходить дефор мадии удлинения и укорочения.

Возможно возникновение напряжений внутри материала и без приложения внешнего усилия, если по тем или иным при чинам этот материал испытывает неравномерное термическое воздействие. Напряжения возникают прежде всего вслед гвие того, что материалы обладают свойством изменять свои разме ры -пропорционально изменению температуры.

Если внутренние напряжения в отдельных зонах превос.. )дят называемый пределом текучести уровень, когда начинаются плас тнческие деформации, то после устранения причины, вызвавшей эти изменения, и из-за неравномерности пластических деф" ма - ций в объеме тела останутся напряжения, но изменится ~ак - тер их распределения. В одних зонах всегда будут напря>" - шя растяжения, в других — сжатия. Уравновешивая друг друга эти остаточные напряжения приводят к возникновению остато"кых деформаций.

Любая сварка связана с неравномерным термомеханичс. им воздействием на материал (интенсивный нагрев погранично зоны, приложение внешних усилий к заготовкам). В пис :се сварки все время меняются условия термомеханического вс гй - ствия на материал в отдельных зонах, поэтому характер ра^ ле - деления деформации и напряжений во время сварки также і у - дет меняться (сварочные деформации и напряжения). Эти на-

Яря*

-двзкения могут привести к разрушению материала (горячие - оешины) там, где под воздействием термического цикла сварки ослаблена его прочность.

При сварке слои материала, расположенные ближе к шву, буДУт стремиться удлиниться больше, чем отдаленные от него. Но более холодные слои сдерживают это перемещение, что приводит к сжатию сильнее нагретого слоя — он пластически деформируется (укорачивается). При охлаждении этот же слой будет стремиться укоротиться на ту же величину, на которую должен был удлиниться при нагреве в том случае, если бы это А происходило свободно. Однако соседние слои, так же, как и в предыдущем случае, препятствуют осуществлению этих перемещений в полной мере, поэтому охлажденный слой оказывается растянутым, а соседние — сжатыми. Это явление и является одной из главных причин появления остаточных напряжений и деформаций. Под воздействием остаточных напряжений могут происходить локальные разрушения в зоне соединений (холодные

Трещины) или даже общее разрушение сварной конструкции сразу же после охлаждения либо спустя какое-то время.

Другой причиной появления остаточных напряжений и деформаций могут быть сопровождающиеся изменением объема изменения в структуре материала. Поскольку они неравномерны по объему свариваемой заготовки, так как происходят под воздействием термического цикла сварки, это приводит к появлению остаточных напряжений.

С ростом температуры снижается предел текучести материала (рис. 14.1), что облегчает осуществление пластических деформаций в нагретых зонах.

|

£ |

Возникновение напряжений приводит к изменениям формы изделия Если эти изменения велики и недопустимы, то их уменьшают термическим, механическим или термомеханическнм способом. Процесс сварки организуют так, чтобы использовать закономерности появления напряжений и с помощью специальных Технологических приемов снизить или устранить деформации.

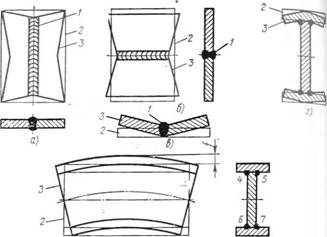

На рис. 14.2, а...д показаны виды сварочных деформаций некоторых конструкций.

14.2. Способы уменьшения сварочных напряжений и пластических деформаций в металле

Для уменьшения сварочных напряжений и деформаций применяют различные конструкторские и технологические способы.

Предварительный и сопутствующий подогревы при сварке. При местном подогреве нагревают участок шириной не менее 40...50 мм с каждой стороны от края шва. Подогрев, осуществляемый газовым пламенем, косвенной электрической дугой и др гимн способами, снижает предел текучести металла околошс. ной зоны и уменьшает остаточные напряжения. Температуры С) предварительного подогрева различных металлов указаны ;же.

Сталь.......................................... 400... 600

Чугун.............................................. 500... 800

Алюминий ..................................... 200. ..270

|

Рис. 14.2. Виды сварочных деформаций: А, б — линейные, в, г — угловые, (г — «грибовидность> балки, д — «серповндность» балки); ; — сварной шов, 2, 3 — формы изделия до н после сварки, 4.>.7 — последовательность наложения швов; F— стрела прогиба |

|

9) |

Бронза...................... ..... 300...400

Выполнение соединении обратноступенчатыми швами. Этот

Способ заключается в том, что весь шов разбивают на отдельные ступени и наложение каждой ступени осуществляют в направлении, обратном общему направлению сварки (рис.

Правильная последовательность наложения швов.

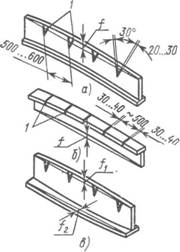

При изготовлении сварных конструкций из листового материала (рис. 14 4, а, б) происходит перемещение незакрепленных частей заготовок, являющееся причиной образования больших и неравномерных зазоров. Секционная сварка отдельных частей допускает их свободную линейную деформацию, которая не влияет на сборку этих частей в готовое изделие.

^Принудительное охлаждение в процессе сварки осуществляют с целью уменьшения зоны нагрева путем интенсивного отвода теплоты Для охлаждения используют воду, в которую помеща - Ют свариваемые заготовки, оставляя на воздухе только участки, подлежащие сварке. Более рационально применять массивные подкладки и прижимы из меди и сплавов на ее основе, обладаю щие высокой теплопроводностью.

Проковка металла. Такая обработка ведет к локальной плас

Тической деформации в,4 растянутых слоях метал,

Ла (деформации удлине. ния), способствуя тем самым снижению общего уровня напряжений и де. формаций. Проковку мо. жно выполнять МОЛОТ, ком массой 0,5...1.5 кг по горячему металлу (ера - зу же после сварки) или после его остывания. Проковка стали в температурном интервале 200... і...450 °С не рекомендуется из-за возможности образования трещин

|

Б) |

|

"'2 |

|

Рис 14.4. Последовательность (1... ...12) наложения швов при сварке днища резервуара (а) и листового настила (б) |

|

|

|

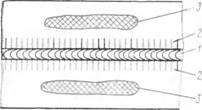

Рис 14.5. Расположение зон нагрева: |

|

Сварной шов, 2 — зоны растяжения, 3 — зоны нггрева |

Наиболее широко проковку швов применяют при ручной сварке покрытыми электродами. Рекомендуется выполнять швы длиной 150... ...200 мм и проковывать их сразу же после сварки. При многослойной сварке корневой и декоративный швы такой обработке не подвергают. Промежуточные слои проковывают сразу же после их наложения, Неравномерный нагрев широко используют для перераспределения остаточных напряж зний, Нагрев металла обл гча - ет пластические де op - мации и ведет к снижению уровня напряж ний (рис. 14 5). Рекомендує-

gtte Для нагрева различных металлов температуры указаны в „ачале данного параграфа.

)Кесткое закрепление заготовок. Заготовки, подлежащие сварив закрепляют на фундаменте, плите или в приспособлении с по - цошью струбцин, прижимов и др. Жесткое закрепление заготовки препятствует перемещению ее элементов в процессе нагрева и охлаждения, что приводит к более интенсивным деформациям в уеталле и, как следствие, к меньшим остаточным деформациям. После сварки и полного охлаждения изделия зажимные приспособления удаляют.

14.3. Термическая обработка изделий, изготовленных сваркой

Термической обработке подвергают ответственные сварные конструкции, к которым предъявляется требование сохранения неизменных формы и размеров после механической обработки в процессе эксплуатации, а также конструкции из высокоуглеродистых и легированных сталей для повышения пластичности и вязкости сварных швов.

В процессе нагрева предел текучести низкоуглеродистой стали (см. рис. 14.1) заметно снижается и при 600 °С близок к нулю—практически при этой температуре металл не оказывает сопротивления пластическим деформациям и сварочные остаточные напряжения полио

|

|

Стью исчезают.

Как показывает опыт для стабилизации размеров неответственных конструкций из низкоуглеродистых сталей достаточно произвести их высокотемпературный отпуск при 600...670°С. Время отпуска назначают из расчета 1 мин на 1 мм наибольшего сечения, котором имеется сварной шов, но не менее 30 мин; охлаждение — медленное на воздухе, Конструкции ответственного назначения из углеродистых ста лей подвергают полному отжигу, который не ТОЛЬКО СНи мает внутренние напряжения, но и повышает пластичность щВа и околошовной зоны. Отжиг заключается в нагреве стали до Тем. пературы, соответствующей заданному температурному иптерва лу (рис. 14.6), выдержки из расчета 1 мин на 1 мм сечения, но не менее 30 мин; охлаждение — вместе с печью до 300 °С, а затем на воздухе.

Нормализация является разновидностью полного отжи га. Температурный интервал нагрева сталей с содержанием угле рода до 0,8 % назначают в соответствии с указанным на рИС 14.6. Время выдержки — такое же, как и при полном отжиге охлаждение— на воздухе. В результате такого охлаждения ме талл приобретает мелкозернистое строение. По сравнению с пол ным отжигом нормализация обеспечивает получение более проч ного, но менее пластичного шва.

14.4. Способы исправления деформированных сварных конструкций

Сварочные деформации устраняют механической или терми ческой правкой.

Механическая правка заключается в создании ло кальных пластических деформаций в элементах конструкции. Для правки применяют прессы, домкраты, правильные вальцы, ручной слесарный или кузнечный инструмент и др.

Термическая правка достигается за счет создания пластических деформаций в зонах сжатия. Нагрев осуществляют газовой горелкой или электрической дугой Стальные изделия рекомендуется нагревать до 300...650 °С, в отдельных случаях температуру нагрева доводят до 800.. 900 °С. При правке деформированную поверхность всегда нагревают со стороны выпуклой части (горба). Ширина зоны нагрева за один проход не должна превышать двух толщин исправляемого листа. Термическая правка может быть дополнена механической.

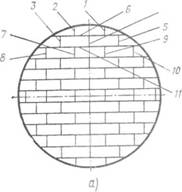

Рассмотрим процесс правки плоской заготовки, имеющей линейную деформацию (рис. 14.7, а). При механической правке заготовку устанавливают на плиту и ударами через гладилку подвергают пластическому деформированию ее сжатый участок до тех пор, пока заготовка не примет требуемую форму. Термическая правка этой заготовки сводится к местному нагреву нескольких участков на противоположной стороне шва.

Механическая правка плоской заготовки с выпучиной (рис. 14.7,6) заключается в последовательном нанесении ударов молотком, начиная с краев при постепенном перемещении к месту расположения выпучины. Термическую правку этой заготовки осуществляют со стороны выпучины нагревом кольцевых зон 0 30...60 мм в последовательности, показанной на рисунке.

Компактные и полые изделия (валы, оси, колонны и др.) можно править механической рихтовкой либо местным нагревом (рис. 14.8, а...б).

|

Рис. 14.8. Схемы термической правки балок таврового сечения нагревом верхней части вертикальной стенки (а), нагревом пояса (б) и нагревом вертикальной стеики и пояса (в): |

|

1 — места деформации балок; F, FІ. /2 — стрелы прогиба деформированных балок |

^Ври термической правке в месте нагрева могут происходить структурные превращения, разупрочняющие металл. В связи с этим ответственные изделия править таким способом не рекомендуется