КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

Под качеством продукции понимают совокупность свойств и меру полезности продукции, удовлетворяющие определенным общественным и личным потребностям в соответствии с ее назначением. Применительно к сварным соединениям показателями качества служат такие свойства, как прочность, отсутствие дефектов, число их исправлений и др.

Основные факторы, влияющие на качество сварных соединений, можно разделить на две группы: конструктивно-эксплуатационные (конструкция соединения, качество основного металла, условия эксплуатации и др.); технологические (качество сварочных материалов, оборудование, подготовка и сборка, выбор параметров режима сварки, квалификация оператора).

Различают три этапа контроля качества: предварительный контроль; текущий контроль; контроль в готовом изделии.

В процессе предварительного контроля проверяют качество исходных материалов, заготовок, подлежащих сварке, сварочных материалов, сборки под сварку, сварочного оборудования и приспособлений.

В процессе текущего контроля проверяют внешний вид шва, его геометрические размеры, проводят измерения изделия осуществляют наблюдение за выполнением технологического процесса.

Для контроля качества сварного соединения в готовом изделии существуют следующие методы: наружный осмотр и проверка размеров швов; механические испытания швов; гидравлические испытания сварных сосудов и трубопроводов на прочность и непроницаемость; радиационный; акустический; магнитный; электромагнитный и др.

20.1. Дефекты сварных соединений

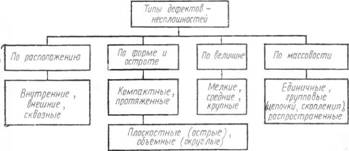

Дефектами сварных соединений называют отклонения от установленных норм и требований, приводящие к снижению прочности, эксплуатационной надежности и точности, а также к ухудшению внешнего вида изделия. В зависимости от характера залегания дефекты в сварных соединениях разделяют на внешн є внутренние, сквозные и др. (рис. 20.1, табл. 20.1 на с. 294...29°

Трещины являются наиболее опасными дефектами, резко снижающими статическую и циклическую прочность изделий. Трещины, образовавшиеся в процессе сварки, называют горячими, а после охлаждения металла — холодными

|

Рис. 20.1. Типы сварочных дефектов — несплошностей |

Подрезом называют местное уменьшение толщины основного металла у границы шва. Этот дефект приводит к уменьше нию сечения изделия в околошовной зоне и резкой концентрации напряжений при одноосном или сложном нагруженном состоянии.

Кратером называют углубление, образующееся после обрыва дуги в конце шва. При усталостном нагружении кратер может быть источником образования и развития трещин.

Прожогом называют полость в шве, образовавшуюся в результате вытекания сварочной ванны.

Пористостью металла называют газовые полости, образовавшиеся в расплаве вследствие перенасыщения газами.

Непроваром называют несплавление либо между основным и наплавленным металлом, либо между отдельными валиками.