ДУГОВАЯ СВАРКА В ЗАЩИТНЫХ ГАЗАХ

Защита расплавленного и нагретого до высокой температуры основного и электродного металла от вредного влияния кислорода, азота и водорода атмосферного воздуха осуществляется защитными газами. В качестве защитных используют актизные или инертные газы либо смеси газов. Активные газы (азот, водород, углекислый газ) растворяются в металлах или вступают с ними в химическое взаимодействие Инертные газы (гелий, аргон) выполняют функции защитного газового слоя и не вступают в химическое взаимодействие с основным или электродным металлом.

Преимуществами сварки в защитных газах являются: высокая производительность (примерно в 2,5 раза выше, чем при ручной дуговой сварке покрытыми электродами); высокоэффективная защита расплавленного металла, особенно при использовании инертных газов; возможность визуального наблюдения за ванной и дугой; широкий диапазон толщин сва - „иваемых заготовок (от десятых долей миллиметра до десятков миллиметров); возможность сварки в различных пространственных положениях; отсутствие необходимости зачищать швы при многослойной сварке; узкая зона термического влияния.

|

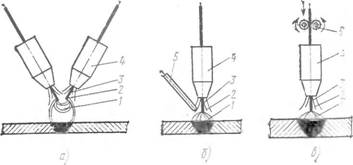

Рис. 9.1. Способы дуговой сварки в защитном газе: О — дугой косвенного действия, б — дугой прямого действия неплавя щимся электродом, в — дугой прямого действия плавящимся электродом; 1 — электрические дуги, .2 — защитный газ, 3 — электроды, 4 — сопла горелок, 5 — присадочный пруток, 6 — подающие ролики |

Сварку в защитных газах выполняют тремя способами (рис. 91): дугой косвенного действия двумя неплавящимнся электродами (я), дугой прямого действия неплавящимся электродом (б) 0 дугой прямого действия плавящимся электродом (в).

Для предупреждения пористости в наплавленном металле кромки свариваемых заготовок необходимо тщательно зачищать от ржавчины, грязи, масла и влаги на ширине до 30 мм от места сварки. Рекомендации по разделке кромок в зависимости от толщины заготовок и число проходов при выполнении сварки указаны в табл. 9.1.

Гн (пониженная устойчивость горения дуги, повышенные нагрев

0 расход электрода), происходит процесс катодного распыления, способствующий самоочищению поверхности от оксидов. Силу тока назначают в зависимости от рода тока и диаметра электрода (табл. 9.3).

Сущность импульсно-дуговой сварки заключается в том, что на обеспечивающий горение дежурной дуги постоянный ток силой /деж, имеющей малое значение, накладывают пульсирующий ток частотой 30.. 100 имп/с, сила которого /св в 6,..8 раз превышает силу основного тока. Дуга пульсирует с заданным соотношением длительностей импульса и паузы — соответственно tK и /п. Сплошной шов получается расплавлением отдельных точек свариваемых заготовок с определенным перекрытием. Повторное возбуждение импульса и пространственная устойчивость дуги обеспечиваются благодаря горению в промежутках между импульсами и паузами маломощной дежурной дуги, которая во время паузы не оказывает существенного влияния на глубину проплавлення. Меняя параметры /деж, /св, tи и t„ режима, можно в широких пределах изменять условия плавления и кристаллизации основного и электродного металлов и тем самым влиять на свойства шва.

Проплавляющая способность импульсной дуги наиболее эффективно выявляется в процессе сварки заготовок толщиной менее 3 мм. При формировании шва небольшими ваннами, перекрывающими друг друга, после кристал іизации предыдущей ванны силы поверхностного натяжения достаточны, чтобы удержать расплавленный металл в любом пространственном положении. В связи с этим такие дефекты формирования шва, как провисания и подрезы, практически отсутствуют, уменьшаются деформации и прожоги основного металла

Производительность импульсно-дуговой сварки в 2,5...3,5 раза выше производительности аргонодуговой сварки неплавя - Щимся электродом. Наиболее целесообразно ее использовать для соединения высококачественных сталей и цветных металлов.

Техника и технология импульсно-дуговой сварки и сварки плавящимся электродов а углекислом газ шалсгичны. Режимы сварки при частоте ^0 имп/с на т гсе обратной полярности пРи различных пространственных п„ло.:>гннлх свариваемых заготовок приведены в табл 9.4.

9.4. Режимы импульсно-дуговой сварки плавящимся электродом в аргоне