Сварочные работы: современное оборудование н технология работ

Холодная точечная сварка (сварка внахлестку)

|

|

|

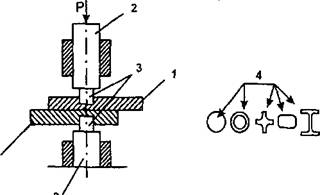

На рисунке 16 представлена схема холодной точечной сварки. |

|

Рис.16. Схема холодной точечной сварки: 1 - свариваемые детали; 2 - пуансоны; 3 - выступы пуансонов; 4 - формы пуансонов |

|

1 |

|

2 |

Свариваемые детали (1) с тщательно зачищенной поверхностью в месте соединения помещают между пуансонами (2), имеющими выступы (3). При. сжатии пуансонов усилием Р выступы пуансонов (3) вдавливаются в металл до тех пор, пока они упрутся в наружную поверхность свариваемых заготовок. Форма свариваемой точки зависит от формы выступа в пуансоне.

Холодной сваркой сваривают металлы и сплавы толщиной 0,2—15 мм. Удельные усилия, зависящие от состава и толщины свариваемого материала, в среднем составляют 150-1000 МПа.

В практике применяются следующие методы точечной холодной сварки:

- сварка без предварительного зажатия деталей;

- сварка с предварительным зажатием деталей;

- сварка с односторонним деформированием деталей.

При точечной сварке без предварительного зажатия деталей (рис. 17) с целью получения заданной прочности соединения необходимо приложить соответствующее давление пуансона. Например, для сварки алюминия это давление составляет 17-25 кгс/мм2 площади торца рабочего выступа пуансона. Для сварки меди оно должно быть увеличено в 2-4 раза. Наиболее технологичная форма выступов пуансона — прямоугольная и круглая. Ширина или диаметр рабочего выступа пуансона равны 1-3 толщинам свариваемых деталей — в зависимости от толщины последних. При сварке разнородных материалов диаметры круглых или ширины прямоугольных рабочих выступов пуансонов рекомендуется брать обратно пропорциональными твердости этих материалов.

Недостатком этого способа является коробление деталей, что особенно затрудняет сварку деталей больших толщин (более 4 мм), а также деталей из металлов с малой пластичностью (нагартован - ная медь» алюминий).

|

|

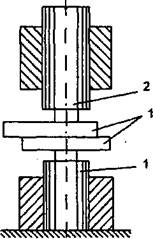

Способ сварки с предварительным зажатием деталей (рис. 18) позволяет устранить основные недостатки предыдущего способа (без фиксации деталей). Отличие в том, что рабочий выступ пуансона изготавливают в виде отдельной детали, подвижной относительно опорной части, предназначенной для зажатия деталей с начала процесса сварки и до его окончания. Зажатие деталей между опорными частями (прижимами) (2) производят до вдавливания рабочих выступов пуансонов (3) в металл детали или одновременно с ним. За счет этого устраняется коробление свариваемых деталей и увеличивается прочность сварного соединения. Прочность сварного соединения растет с увеличением глубины вдавливания рабочих пуансонов в металл.

Максимальная прочность получается в том случае, когда рабочие пуансоны углубляются в металл почти на полную его толщину. При этом способе сварки давление на прижимы рекомендуется в пределах 3-5 кгс/мм2. Площадь прижима должна превышать площадь торца рабочего выступа пуансона в 15-20 раз. В частности, при сварке алюминия конечное давление на рабочий пуансон составляет 40-150 кгс/мм2 площади торца его рабочего выступа — в зависимости от толщины свариваемого металла.

1

|

|

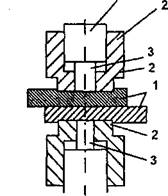

Точечная холодная сварка с односторонним деформированием (рис. 19) применяется в том случае, когда по эстетическим или техническим причинам требуется ровная с какой-то одной стороны поверхность сварного соединения. Прочность сварного соединения при одностороннем деформировании достигает максимального значения при глубине вдавливания около 60% толщины свариваемых деталей. Дальнейшее увеличение углубления пуансона не приводит к росту прочности сварного соединения. При сварке металлов с разной толщиной вдавливание пуансона рекомендуется выполнять со стороны более тонкого металла, а при значительной разнице в толщинах (например, 10 мм + 1мм) сварка уже невозможна.

Для получения качественного соединения перед сваркой материал необходимо тщательно зачищать от окисных пленок и обезжиривать от любых органических пленок. Даже прикосновение пальцев рук резко снижает прочность сварного соединения. Прочность соединения способом холодной сварки зависит от относительной глубины вдавливания пуансона и качества подготовки поверхности.

|

3

|

Минимальная глубина вдавливішия инструмента определяется свойством материала.