Сварочные работы: современное оборудование н технология работ

Электроконтактная сварка

Электроконтактная сварка является одним из самых распространенных видов сварки металлов давлением. Электроконтактная сварка относится к видам сварки с кратковременным нагревом места соединения деталей без оплавления или с оплавлением и осадкой разогретых заготовок. Характерная особенность этих процессов - пластическая деформация, в ходе которой формируется сварное соединение. В процессе этой деформации происходит удаление окислов из зоны сварки, устранение раковин и местное уплотнение металла.

Способ электроконтактной сварки изобрел русский инженер

Н. Н. Бенардос, который в 1885 году получил патент на способ точечной электросварки клещами с угольными электродами. Позднее этот способ усовершенствовали заменой угольных электродов на медные, и появились новые способы сварки: роликовая, стыковая, рельефная и т. д.

Место соединения разогревается проходящим по металлу электрическим током, при этом максимальное количество теплоты выделяется в месте сварочного контакта. Количество теплоты, выделяемой в зоне сварки, определяют по формуле Джоуля-Ленца (Q =* I2 * R • At):

Q —0,24 • I2 • R • At.

где Q — количество тепла (кал.);

I — сила тока сварки (А);

R — полное сопротивление зоны сварки (Ом);

t — время протекания тока сварки (с).

Q = I2 • R • At,

где Q — количество теплоты (Дж),

остальные параметры по формуле 3.1.

Основное влияние на нагрев оказывает сила сварочного тока. Например, при данном количестве необходимой теплоты, расходуемой за один сварочный цикл, увеличение силы тока в два раза приведет к уменьшению времени сварки более чем в четыре раза.

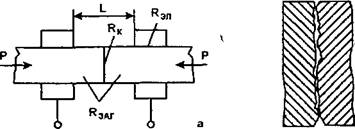

Полное сопротивление сварочного контура состоит из электросопротивлений выступающих концов заготовки L, свариваемых заготовок R^, сварочного контакта RK и электросопротивления между электродами и заготовками Кзл (рис. 28 а)

|

|

|

6 |

|

Рис. 28. Схема электроконтактной сварки (а), схема контакта заготовки (б) |

Полное сопротивление сварочного контура равно:

R =• Rear + Rk + Нэл

Сопротивление сварочного контакта зависит от таких факторов, как чистота поверхностей деталей в месте сварки, наличие окисных пленок металла, сила сжатия заготовок. Например, при сварке неочищенных заготовок сопротивление в месте контакта изменяется в весьма широких пределах. Это приводит к изменению температуры нагрева, стабильности прочностных показателей, браку и износу электродов.

При нагреве в месте контакта сопротивление металла возрастает, следовательно, еще более возрастает количество выделяющейся теплоты и резко ускоряется процесс сварки. Применяя для контактной сварки токи больших величин, удается производить сварку за десятые и сотые доли секунды.

Контактную сварку классифицируют по типу сварного соединения, определяющего вид сварочной машины, и по роду тока, питающего сварочный трансформатор.

По типу сварного соединения различают:

- стыковую контактную сварку;

- точечную контактную сварку;

- шовную (роликовую) контактную сварку.

По роду сварочного тока выделяют контактную сварку:

- переменным током;

- импульсом постоянного тока;

- аккумулированной энергией.

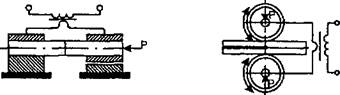

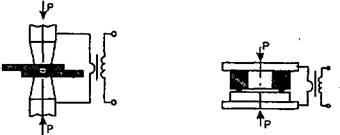

Схемы основных современных способов контактной сварки представлены на рисунке 29. Эти способы отличаются сопряжением деталей в месте соединения, особенностями токоподвода и приложением сварочного давления.

|

|

|

а |

|

в |

|

|

|

б |

|

г |

|

Рис. 29. Основные способы контактной электросварки: а - стыковая сварка; б - точечная сварка; в - шовная (роликовая)

|

Выпускаемые машины для электроконтактной сварки состоят из двух основных частей: электрической и механической.

Электрическая часть сварочной машины состоит из:

- трансформатора с первичной обмоткой на напряжение 220/380 В и вторичной обмоткой на напряжение 1-20 В, при силе тока во вторичной обмотке от нескольких десятков до сотен килоампер;

- регулятора времени;

- прерывателя тока в цепи первичной обмотки;

- токоподводящих устройств.

Механическая часть машины для контактной электросварки включает в себя:

- устройства фиксации деталей;

- механизмы для создания, выдержки и снятия давления на заготовки.

Машины для контактной сварки работают по заданной. программе с целью изменения сварочного тока и усилия сжатия. График изменения сварочного тока и усилия сжатия, совмещенных во времени, называют циклограммой.

Контактная электросварка является высокопроизводительным процессом. Этот вид сварки легко механизируется и автоматизируется. Относительная простота в обслуживании способствует широкому применению контактной сварки в строительстве, автомобилестроении, приборостроении и многих других областях техники и производства.