Сварочные работы: Практическое пособие для электрогазосварщика

Классификация и обозначение сварных швов

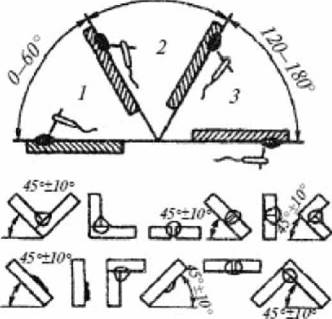

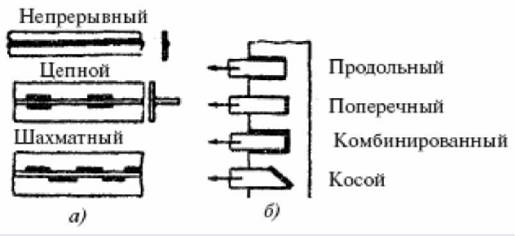

Сварной шов - это участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или в результате пластической деформации при сварке давлением, или сочетания кристаллизации и деформации. Сварные швы могут быть стыковыми и угловыми. Стыковой - это сварной шов стыкового соединения. Угловой - это сварной шов углового, нахлесточного или таврового соединений. Сварные швы подразделяются также по положению в пространстве (в соответствии с существующими стандартами): нижнее - Нив лодочку - Л, полугоризонтальные - Пг, горизонтальные - Г, полувертикальные - Пв, вертикальные - В, полупотолочные - Пп, потолочные - П (рис. 8). По протяженности швы различают сплошные (непрерывные) и прерывистые. Прерывистые швы могут быть цепными или шахматными (рис. 9, а).

|

60-J20*

Рис. 8. Основные положения сварки и их обозначения: 1 - нижнее; 2 - вертикальное или горизонтальное на вертикальной поверхности; 3 - потолочное |

Рис. 10. Классификация сварных швов по форме наружной

|

Рис. 9. Классификация сварных швов: а - по протяженности; б - по отношению к направлению действующих усилий По отношению к направлению действующих усилий швы подразделяются на продольные, поперечные, комбинированные и косые (рис. 9, б). По форме наружной поверхности стыковые швы могут быть выполнены нормальными (плоскими), выпуклыми или вогнутыми (рис. 10). Соединения, образованные выпуклыми швами, лучше работают при статических нагрузках. Однако чрезмерный наплыв приводит к лишнему расходу электродного металла и поэтому выпуклые швы неэкономичны. Плоские и вогнутые швы лучше работают при динамических и знакопеременных нагрузках, так как нет резкого перехода от основного металла к сварному шву. В противном случае создается концентрация напряжений, от которых может начаться разрушение сварного соединения. |

|

|

поверхности

По условиям работы сварного узла в процессе эксплуатации изделия сварные швы подразделяются на рабочие, которые

непосредственно воспринимают нагрузки, и соединительные (связующие), предназначенные только для скрепления частей или деталей изделия. Связующие швы чаще называют нерабочими швами. При изготовлении ответственных изделий выпуклость на рабочих швах снимают пневматическими бормашинками, специальными фрезами или пламенем аргонодуговой горелки (выглаживание). Основные типы, конструктивные элементы, размеры и условия обозначения швов сварных соединений, выполненных наиболее распространенными способами сварки, регламентированы стандартами. В этих стандартах типы швов сварных соединений определяются видом сварного соединения, формой подготовленных кромок и типом выполненного шва. Независимо от способа сварки условно изображают видимый шов

ЧУ ЧУ ЧУ ЧУ ЧУ ЧУ п

сплошной основной линией, а невидимый - штриховой линией. В стандартах принято буквенно-цифровое условное обозначение швов сварных соединений. Буквенная часть указывает на вид сварного соединения: С - стыковое, У - угловое, Т - тавровое, Н - нахлесточное. Цифры являются порядковым номером типа шва в данном конкретном стандарте. Условные обозначения основных способов сварки следующие: Р - ручная дуговая сварка (штучным электродом); ЭЛ - электронно-лучевая сварка; Ф - дуговая сварка под слоем флюса; ПЛ - плазменная и микроплазменная сварка; УП - сварка в активном газе (или смеси активного и инертного газов, плавящимся электродом); ИП - сварка в инертном газе плавящимся электродом; ИН - сварка в инертном газе неплавящимся электродом; Г - газовая сварка.

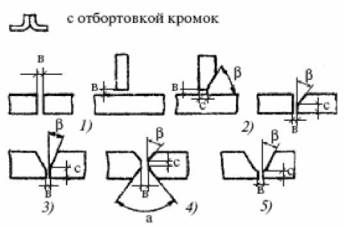

Форму разделки кромок и их сборку под сварку характеризуют три основных конструктивных элемента: зазор, притупление кромок и угол скоса кромки (рис. 11). Тип и угол разделки кромок; определяют количество необходимого электродного металла для заполнения разделки, а значит, и производительность сварки. Х-образная разделка кромок, по сравнению с V-образной, позволяет уменьшить объем наплавленного металла в 1,6—1,7 раза. Кроме того, такая разделка обеспечивает меньшую величину деформаций после сварки. При Х- образной и V-образной разделке кромки притупляют для правильного формирования шва и предотвращения образования прожогов.

|

Рис. 11. Конструктивные элементы разделки кромок под сварку: а - угол разделки кромок; в —зазор; с - притупление; р - угол скоса кромок; 1 - без разделки кромок; 2-е разделкой кромок одной детали; ? - V-образная разделка; 4 - Х-образная разделка; 5 - U-образная разделка Зазор при сборке под сварку определяется толщиной свариваемых металлов, маркой материала, способом сварки, формой подготовки кромок и др. Например, минимальную величину зазора назначают при сварке без присадочного металла небольших толщин (до 2 мм) или при дуговой сварке неплавящимся электродом алюминиевых сплавов. При сварке плавящимся электродом зазор обычно составляет 0—5 мм, увеличение зазора способствует более глубокому противлению металла. |

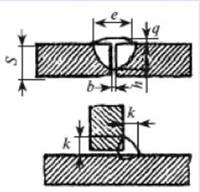

Шов сварного соединения характеризуется основными конструктивными элементами в соответствии со существующими стандартами (рис. 12).

|

|

Рис. 12. Основные геометрические параметры сварных швов: е - ширина; q - выпуклость; h - глубина провара; b - зазор; k - катет; S - толщина детали