СВАРОЧНЫЕ ДЕФОРМАЦИИ И НАПРЯЖЕНИЯ

Влияние силы тока и скорости сварки на конечную кривизну полосы

Как видно из эпюр, приведенных на рис. 54, увеличение силы тока с /х до U или уменьшение скорости сварки с vx до vt приводит к увеличению конечной кривизны полосы, тогда как дальнейший рост силы тока или уменьшение скорости вызывает вновь уменьшение конечной кривизны полосы.

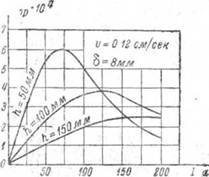

Подсчеты, проведенные для наплавки валика на полосы различной ширины токами различной силы при постоянной скорости сварки, привели к зависимостям, изображенным на рис. 55. Как видно из приведенных кривых, кривизна Спр для полос любой ширины h вначале увеличивается с увеличением силы тока I (или мощности сварочной дуги W). Достигнув максимума при некотором критическом значении силы тока или мощности, кривизна начинает с дальнейшим увеличением / или W уменьшаться, приближаясь к нулю при больших значениях / или W. Как максимальное значение кривизны Спр, так и критическое значение силы тока / или мощности W различны для полос различной ширины. При этом с увеличением ширины полосы максимальное значение предельной кривизны уменьшается, а критическое значение силы тока или мощности увеличивается.

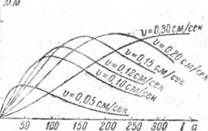

Аналогичный характер имеет зависимость конечной кривизны СПр от скорости сварки (при постоянной силе тока). Представленные на рис. 56 кривые показывают, что с увеличением скорости конечная кривизна возрастает до некоторого предела, после чего дальнейшее увеличение скорости вызывает уменьшение конечной кривизны. Критическая скорость, при которой кривизна достигает своего максимального значения, и абсолютная величина максимума С„р тем больше, чем уже полоса.

Здесь следует отметить, что кривые, приведенные на рис. 55 и 56, имеют практическое значение лишь в пределах некоторого диапазона силы тока и скорости сварки, так как при слишком малых силах тока, не меняя скорости сварки, нельзя обеспечить необходимого качества наплавки, а слишком большие скорости сварки могут оказаться недоступными для ручной сварки. Тем не менее и за пределами практически применяемых сил сварочного тока и скорости сварки представленные кривые имеют

существенное значение, давая представление оо общей зависимости конечных деформаций полосы от режима сварки и размеров полосы.

Уже из приведенных данных видно, как легкой можно получить противоречивые результаты кз экспериментальных данных,

|

СПр Ю |

|

1/см С, |

|

|

|

І |

Ц % |

|||||

|

1= 155 а |

Г |

|||||

|

5 = |

-8 мм і |

|||||

|

v< |

V'. |

|||||

|

j |

||||||

|

7/ |

||||||

|

I |

j |

|

1/см |

Рис. 55. Зависимость предельной крн- Рис. 5*5. Зависимость предельной кривизны от силы тока или мощности визны от скорости сва жи v.

дуги W.

|

C'WA |

'/см ' |

|

в |

• f |

|

5 |

- 1.5 |

|

u |

■ 1,2 |

|

3 |

- 0,9 |

|

2 |

- 0,6 |

|

1 |

- 0.3 ’ ,1 |

|

С Рис. |

|

|

0 57. |

|

|

|

от силы тока и скорости сварки для полосы шириною h — 100 мм. |

если эксперименты охватывают небольшой диапазон сил тока или скоростей сварки. Действительно, если экспериментально - изучать характер изменения кривизны при изменении силы тока в пределах от 100 до 150 а, то при образцах шириною /г=150 мм (рис.£5) можно было бы сделать вывод, что с увеличением силы тока кривизна полосы растет, тогда как исследования влияния изменения силы тока в тех же пределах, но при ширине образцов h — 50 мм, привели бы к выводу, что с увеличением силы тока кривизна уменьшается.

Изучение кривизны при

изменении силы тока в других пределах дали бы другие результаты. Таким образом, чтобы уловить действительный характер зависимости Кривизны полосы от силы тока, пришлось бы провести очень большое количество экспериментов при различных ширинах образцов.

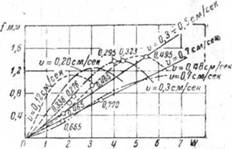

Обобщая результаты, представленные на рис. 55 и 56 для какой-либо одной ширины полосы, можно получить серию кривых, показывающих изменение конечной кривизны полосы от изменения силы тока и от изменения скорости сварки. Для полосы шириною 100 мм такие кривые приведены на рис. 57.

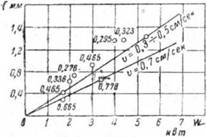

Ту же зависимость пытались экспериментальным путем получить Розенталь и Цабрс [19], измеряя стрелку прогиба полосы шириною 90 мм при наплавке валика на продольную кромку различными режимами (изменяющимися и по силе тока и по скорости сварки). В результате ряда экспериментов были получены точки (рис. 58), относящиеся к различным скоростям наплавки (от 0,276 до 0,77 смсек.). На основании эгих данных Розенталь и Цабрс установили линейную зависимость стрелки прогиба от мощности сварочной дуги, объединив все данные в две группы: при скоростях от 0,3 до 0,5 смсек. и при скорости 0,7 см;сек. При этом значительное число точек довольно сильно отклонялось от проведенных прямых (рис. 58). Если же

|

|

|

|

Рнс. 58. Зависимость прогиба от мощ^ Рис. 59. Зависимость прогиба от мощности дуги, по Розенталю и Цэбрсу. иости дуги по экспериментальным

данным.

*

объединить полученные экспериментальные точки плавными кривыми, относящимися к одинаковым скоростям сварки равным 0,3 см! сек., 0,48г. м/сек. и 0,7 см! сек., то характер полученных кривых (рис. 59) будет вполне отвечать кривым, приведенным на рис. 57.

Таким образом, экспериментальные данные Розенталя и Цабрса полностью подтверждают установленную теоретическим путем зависимость конечной кривизны полосы от силы тока и скорости сварки. В то же время эти данные показывают, насколько опасно делать заключения и устанавливать общие зависимости на основании голого эксперимента. Так, например, если воспользоваться зависимостью Розенталя и Цабрса, то при наплавке со скоростью 0,3 лг'сек. и при мощности около 6 кет электроэнергии можно ожидать прогиба полосы примерное 1,6 мм, тогда как в действительности прогиб будет около 0,9 мм, т. е. почти вдвое меньше. При меньших скоростях сварки (какие практически и имеют место при ручной сварке) расхождения будут еще больше.

В одной из более поздних экспериментальных работ Шевер - ницкий и Мамонов [21] пытаются связать деформации полосы при наплавке валика на кромку с удельным расходом тепла на 1 пог. см шва. Уже из приведенных выше данных Рыкалина Н. Н.

(рис. 20) с очевидностью следует, что такая попытка обречена на неудачу, так как количество вводимого тепла еще не определяет температуры нагрева. Кроме того, как видно из рис. 55, увеличение количества тепла, вводимого на 1 пог. см шва (что при v = const равносильно увеличению /), приводит к пропорциональному увеличению прогибов(кривизны)лишь при относительно широких полосах, каковые и применялись в исследованиях Шеверницкого и Мамонова. При узких полосах увеличение количества тепла, вводимого на 1 пог. см шва может при тех же режимах привести к уменьшению деформаций. Таким образом, количество тепла, вводимое на 1 пог. см шва, не может являться сколько-нибудь общим критерием для оценки деформаций полосы.