СВАРОЧНЫЕ ДЕФОРМАЦИИ И НАПРЯЖЕНИЯ

СВАРОЧНЫЕ ДЕФОРМАЦИИ И НАПРЯЖЕНИЯ, ВОЗНИКАЮЩИЕ В РЕЗУЛЬТАТЕ СТЫКОВАНИЯ ДВУХ ПОЛОС РАЗНОЙ ШИРИНЫ ПРОДОЛЬНЫМ швом Упругое состояние составной полосы

Суммарную ширину полос обозначим через 26. Пусть е2 — ширина изотермы Тк предельного состояния нагрева, е1 — расстояние между изотермами Тк и Ту того же состояния по нормали к изотерме Тк и к ее огибающей. Примем, что исходные полосы имеют одну и ту же толщину h. Толщина составной полосы в зоне шва, если принять во внимание усиление этой зоны от наплавки, будет больше h. Пусть средняя на ширине е2 толщина этой зоны равна h'. Поместим начало координат в центре тяжести среднего

|

|

|

У |

|

■*> |

|

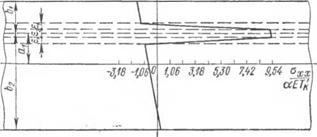

Рис. 29 |

|

по длине поперечного сечения составной полосы с учетом указанного усиления (рис. 29). Обозначим через ах расстояние от оси составной полосы до оси шва. Для решения задачи используем первый метод (п. 29) и первый способ уточнения (п. 31). В соответствии с этим распределение температуры охлаждения по ширине полосы определится соотношениями: |

|

(8.2 ) |

|

|

|

Т — Г(4) = |

|

+ ~2~^ Уі + е1 + |

|

|

|

Т= Т1Б) = 0; |

|

|

|

ai + Ei + ~2~ ^ У *«= |

|

'ь |

Из формул (8.2) — (8.5) получим

охх = 6 Сіу + 2 С2 — а ЕТ. (8.22)

Постоянные Сі и С2 найдутся из условий равновесия внутренних сил в поперечном сечении составной полосы:

f oxxdF = 0-, j аххуdF = 0.

F F

Последние, если учесть, что

ydF = 0; y*dF = Jz,

F F

дадут:

с>=-ш т«№-

F

C, = f. J TdF.

F

Откуда, имея в виду (8.21), найдем:

аЕТ'ка1 (tej +

Сг =

6 Jz

аЕТк (/iBj + h є2)

С% — 2F

Подставив значение Сг и С2 в (8.22), получим аЕТ*

ахх = (heі + h е2) (аУ + г) — аЕТ, (8.23)

Jz

где гг— радиус инерции площади поперечного сечения, а функция Т определена соотношениями (8.21).

Деформация определяется по формулам (8.8), а смещения находятся путем интегрирования уравнений Коши (8.9):

|

(8.24) |

и = — ^ (tej + h) (а. уу + ,*) х

v—-jf (Леі+hE*) [1і +г^) "Ь +

+ а (1 + р) | Tdy.

Из приведенных выражений видно, что поперечные сечения составной полосы остаются плоскими, а ось полосы принимает пораболическую форму, вырождающуюся в прямую линию в случае стыкования полос одинаковой ширины (ах = 0).

Для иллюстрации на рис. 29 приведен график изменения напряжения ахх по ширине составной полосы, где для расчетов принято К = 1,4h; ех = 0,16; е2 = 0,16.

Упруго-пластическое состояние составной полосы

Обозначим через тц и т)2 ординаты границ области пластических деформаций, т. е. примем, что в упруго-пластическом состоянии находится зона т]х ^ у ^ Г)2, где ах — є л — —гр<тіі <3

<3 сі 1 ' 2 » а1 2

пластины находится в упруго-деформированном состоянии. Для деформаций и напряжений в упругой и в упруго-пластической зонах имеем:

упругие зоны:

,(!/)

—■, а остальная часть

о'хух> = 6Сіу - f 2С2 — аЕТ; а(</)

(у) _ JCX_ , т. ехх Р 1 >

(8.25)

|

j(y) хх Е |

Jyi

*УУ

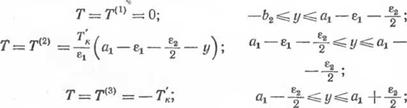

Т=Т{1) = 0; Т

|

где |

|

—Ь2^у^ах- |

|

■F • Єі X’ |

— Iі р~ “Ь СсТ,

|

аі е1 |

Г=Гга = ^-(о, —Є,—Г/);

|

1І2<6'<Яі+Єі + |

|

2 ’ |

Т = 1

|

аі + еі ■ |

Т = Т0) = 0;

упруго-пластическая зона:

|

(8.26) |

«» = ^<« + аГ:

|

р(Р) |

____ Ф п(р) і „71

- 6G + а •

где

SHAPE * MERGEFORMAT

|

7 = 7’<5)=--^-(а1 + є1 + ^-у); fli + %• |

г=Г™ (а.

7 = 7(4) = — 7V;

— - f-;

Єо. ^ і Бо

«і — + -^;

е2

При рассматриваемых нами малых деформациях принимаем, что металл зоны т] і у ^ г] 2 несжимаем и следует схеме идеальной текучести (8.13). Для определения постоянных интегрирования Сх и С2 и параметров ги г]а имеем условия:

|

(8.27) |

} oxxdF = 0; J Ox* ydF = 0;

е[ух (iii) = e(/J (rji);

е{хх (^2) = 4? (дг),

которые, если иметь в виду (8.25), (8.26), дадут систему уравнений:

—6CiSlP) + 2C2F(u) + osF(p) +

aEhT г / о 2

+ —2^— — %) +

4- (ai 4~ єі + — чъ) J = 0;

6Ci (j2 - 4Р)) - 2C2s(/> 4 о'Лр) -

|

aE/iT |

«|з (аі — £і — [тц — (с, — В! — - тр)*] —

|

6є, |

(8.28)

— 2 [т]?—(«і — еі —-JL)3] — 3 (й! + є, + X

X [(а, + е, + - J-)2 - 4] + 2 [(а, + є, + - )* - г, і] } = 0;

бСітц + 2С2 = - J - (1 4- р) ors + аЕТ (тц);

6СіТ]2 4- 2С2 = ~ (1 4- р) os -[ аЕТ (т]2),

где Jz —• момент инерции площади поперечного сечения составной полосы относительно нейтральной оси с учетом усиления, 4Р) — момент инерции площади зоны пластических деформаций, /чр>, s*p) — площадь пластической зоны и статический момент этой площади, F(у) — площадь упругой зоны. При заданных размерах свариваемых полос с учетом усиления зоны шва и заданном режиме сварки, характеризуемом параметрами Ej и е2, можно найти величины Сг, С2, ть, т)2- Тогда деформации и напряжения в отдельных зонах найдутся по формулам (8.25), (8.26), а смещения — путем интегрирования уравнений Коши. Для упругих зон последние будут определяться формулами (8.18).

Вычисления упрощаются в случае полос одинаковой ширины, когда ах — 0. В этом случае, так как г)! = —r2 = т], £>£р) = 0, 176

получим:

сX = 0;

«EhT' , р vs а>(р)

С2_~ 2^(Єі+"2'_гі) ~~2F®>’

где

f(p) = e2A+ 2^--|-)й;

Fly) = 2(fe — г|)А, а величина т] определяется решением квадратного уравнения

|

( |

2е, ос 4 (1 4-ц) е. аД / р„

26 Н М +2fc(£l + -|Ч —

1 а£Гк За£Тк / 2 /

/ , е2у eie2as / h’ , 4(l+p)f>e1o'

-(% + т)— ЇЩГ~’=

На границе пластической зоны можно принять р = 0,5. Тогда, полагая h' — h, можно последнее уравнение привести к виду

г12-26г)-^і + 62-(б-є1--|-)2 = 0.

Нужным корнем этого уравнения будет

*=>-]/Щ+(ь-»-її ■

Отсюда ясно, чем больше полуширина зоны интенсивного нагрева

! + “тгЛ> тем больше ширина зоны пластических деформаций

после остывания. При заданных b, elf є2 чем большее упрочнение получает основной металл зоны шва в результате сварки, тем меньше ширина зоны пластических деформаций после остывания.