СВАРОЧНЫЕ ДЕФОРМАЦИИ И НАПРЯЖЕНИЯ

СВАРОЧНЫЕ ДЕФОРМАЦИИ И НАПРЯЖЕНИЯ КРУГОВОГО КОЛЬЦА, ВЫЗВАННЫЕ НАЛОЖЕНИЕМ ВАЛИКА НА ЕГО НАРУЖНУЮ КРОМКУ

Теоретическое решение

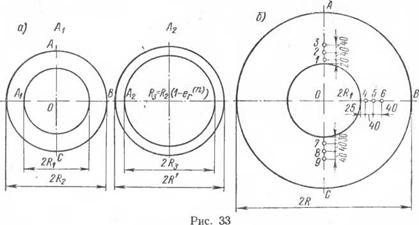

Если взять кольцо достаточно большого наружного радиуса R и с внутренним радиусом ^и наложить валик на его наружную кромку то в соответствии с изложенным в предыдущем параграфе задача определения его сварочных деформаций и напряжений сведется к определению деформаций и напряжений со

|

|

ставного кольца, получающегося в'результате сшивания кольца А г с кольцом А 2 (рис. 33, с) или, другими словами, сведется к определению радиального напряжения о0 в точках плоскости сшивания из условия

I u?R2) I + = R/rp (8.67)

Рассмотрим теперь эту задачу.

|

„(1) Об |

|

(8.68) |

|

<Л> |

7А' |

I2 |

|

|

(*)■- |

A Ru |

1 |

|

|

<Л> |

17 |

|*+| |

|

|

(*)■-> |

A R и |

) ]’ |

|

|

(1 + Ю О0Г |

Г1-ц |

№ |

■+(*)*]• |

|

■[(*м |

Li + P |

V Rj |

|

о<1) |

|

= |

Кольцо Ri «s г R2. Кольцо Лі при R > Я і будет находиться в упругом состоянии в силу его большой геометрической жесткости по сравнению с геометрической жесткостью кольца А 2. Напряжения и деформации в его точках определятся формулами:

Наружное кольцо Rs<,r^R'. Это кольцо в силу его малой геометрической жесткости будет находиться в упруго-пластическом состоянии. Как и раньше (п. 38), примем, что оно состоит целиком из металла крупнозернистой зоны. Если исходное кольцо из стали типа СХЛ, то напряжения в точках кольца А2 будут удовлетворять соотношению (8.61), где переменная t будет изменяться в указанных там пределах, а напряжения в его точках можно определить формулами (8.63). При этом напряжение а0 в соответствии с (8.65), (8.67), (8.68) определится из условия

|

+ |

|

■п + |

|

Ее[р) |

|

. (8.69) |

|

+ |

|

(1 — р) as |

|

1 + р |

[з-Н |

г 1 я* |

)И |

>f( |

R' , я2J |

4] |

г |

|

3(1 — р) |j |

< R' К r2 > |

И |

Г |

|

1 ~Ь р 1 —р |

|

Т]т = |

Опытная проверка

|

|

Приведем данные расчета для конкретного кольца, имеющего R = 20 см, R1 — 5 см. Наплавка валика производилась в том же порядке, как и у сплошного диска (рис. 32, а), но вместо восьми участков в данном

|

|

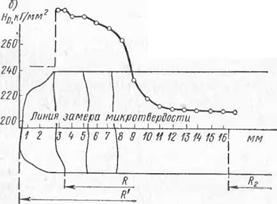

случае было взято четыре участка. В отли - 200 чиє от предыдущего г, мм случая деформации замерялись вдоль двух взаимно перпендикулярных диаметров. Схема приклейки датчиков сопротивления приведена на рис. 33, б. На рис. 34, а нанесены опытные значения радиальной деформации вдоль трех радиусов

ОА, ОВ, ОС, соответственно обозначенные значками О, А. Датчики 7', 9' не дали показаний, а датчики 6, 6', 8', 9 дали неправильные показания из-за повреждения при вырезке. Здесь используется второй способ уточнения, т. е., как и прежде (п. 38), примем, что пластическую деформацию сжатия а (Тк — Т0) получили все элементы зоны, в которой наплавка валика вызвала изменение механических свойств основного металла. Тогда в соответствии с рис. 34, б будем иметь R3 г=» R2 — 18,6 см, R' = = 20,25 см. У сплошного диска [67] имеем R2^ 18,8 см. Полученная разница в величине R2 для этих двух случаев объясняется тем, что не могли быть выдержаны строго одинаковыми эффективная мощность источника и скорость его перемещения (см. п. 7—9). При Е = 2-Ю6 кГ1смъ, а = 5340 кПсм2, р = 0,3, m = 12,82, е(гр) = 125-10"7-600° С решением уравнения (8.69) получим г] = 0,0966, о0 = 516 кГ/см2. На рис. 34, а сплошная линия дает теоретические значения ег в пределах внутреннего кольца. Сравнение теоретических и опытных значений е, указывает на их удовлетворительное соответствие.