СВАРОЧНЫЕ ДЕФОРМАЦИИ И НАПРЯЖЕНИЯ

Прогибы полосы в процессе наплавки и остывания

Как известно из курса сопротивления материалов, кривизна в данном сечении может быть выражена следующим образом:

х £/ »

где Л1Г—изгибающий момент в рассматриваемом сечении;

Е—модуль упругости;

/—момент инерции сечения.

Из приведенного выражения следует, что кривую С можно представить как кривую изменения изгибающих моментов по длине полосы, все ординаты которой поделены на постоянную величину £/. Тогда, используя эпюру С в качестве фиктивной нагрузки, нетрудно получить прогиб полосы, различным образом закрепленной, как момент от нагрузки эпюрой С.

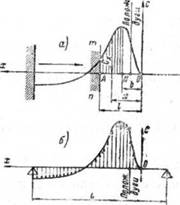

Применительно к рис. 38, а прогиб точки N относительно точки А (считая точку А закрепленной и сечение тп не поворачивающимся) выразится следующим образом:

/= = pjMx(х-Ь)dx = С,(х — b) dx = М„

І І»

т. е. прсгиб точки N относительно точки Л равен моменту площади кривой С на участке AN относительно точки N.

|

Рис. 38. К определению прогибов полосы, заделанной одним концом и лежащей на двух опорах. |

Аналогично при наплавке валика на кромку полосы, свободно лежащей на двух опорах, стрелка прогиба посредине пролета (рис. 38, 6} определится как момент посредине пролета от за - гружения балки эпюрой С. При этом размещение эпюры С по пролету производится таким образом, чтобы абсцисса эпюры, соответствующая дуге, совпала с положением дуги в рассматриваемый момент времени.

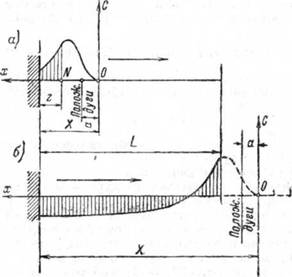

Определение прогиба после окончания сварки, как показало сравнение теоретических и экспериментальных данных, может быть приближенно произведено в предположении, что движение дуги продолжается и после наплавки на полосе. Тогда для определения изгибающего момента от загрузки эпюрой С учитывается только та часть эпюры, которая располагается в пределах данной полосы (заштрихованная часть эпюры С на рис. 39, б).

|

Рис. 39. Схема загруженин полосы для определения прогибов в процессе сварки и остывания. |

Пользуясь указанным способом, можно определить прогибы любой точки на кромке полосы для различных моментов в процессе сварки и последующего остывания.

Применительно к схеме, приведенной на рис. 39, а, прогиб любой точки полосы для момента времени, когда дуга находится в расстоянии л: — а от заделки, может быть выражен

Л = М'с - Mc~Z - (Я - Fc~Z ) (* — Z), где z — расстояние рассматриваемой точки от заделки;

Ft, Fxc~z — площади, ограниченные кривой С от точки О до сечения, расположенного соответственно в расстоянии х и х — z от точкр О';

Мхс, Млс~2 — моменты тех же площадей относительно точки О'.

Для некоторых частных значений расстояния z приведенная формула дает:

|

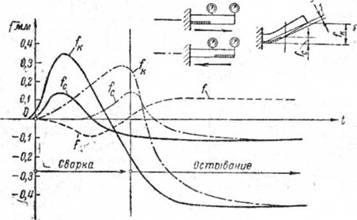

Рис. 40. Кривые прогибов конца и середины кромки полосы в процессе наплавки и остывания. |

в случае, когда дуга находится в пределах длины полосы

для z — 0 }г — 0;

для z = x fz = M/;

для г<л — приведенная выше формула остается без изменений;

для z>* fz = М* + F* iz—x) в случае, ко1 да дуга находится за пределами рассматриваемой полосы (x^>L):

для z = 0/z = 0;

для z<L — приведенная выше формула остается без изме-

н р н и и •

для * = L fz = - MX~L - (F* ~FX; L)(x - L).

На рис - 40 приведены кривые изменения прогибов конца (Д ) и середины (/с) продольной кромки (противоположной той, на которую производится наплавка) при двух различных направлениях движения сварочной дуги: от закрепленного конца полосы к свободному (сплошные линии на рис. 40) и в обратном направлении (пунктир с точкой на рис. 40). Из приведенных кривых видно, что в обоих случаях прогибы свободного конца полосы

меняются в процессе сварки и последующего остывания не ТОЛЬКО по величине, но и по знаку. Положительный прогиб конца кромки, имеющий место в начале сварки, переходит затем в отрицательный прогиб, остающийся и после полного остывания полосы.

Несмотря на различный характер изменения прогибов конца (/к) и середины (/с) кромки полосы, в обоих случаях сварки стрелка прогиба кромки, противоположной валику, изменяется совершенно одинаково при обоих направлениях ведения дуги. Стрелка прогиба (/) по середине длины свободной продольной

|

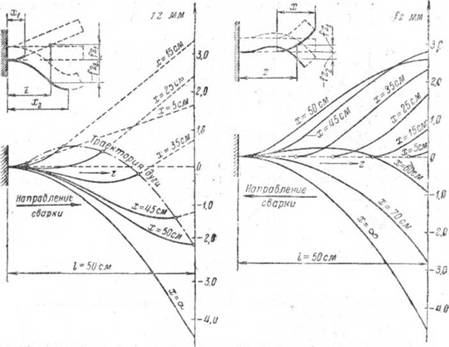

ї'пС. 41. Линии прогибов полосы в про - Рис. 42. Линии прогибов полосы цессе наплавки и остывания. в процессе наплавки к остывания. |

кромки, если известны Прогибы конца (/к ) и середины (/с) кромки, может быть определена из выражения (см. схему на рис. 40):

/=4/«-/«•

Кривая изменения стрелки прогиба / в процессе наплавки и остывания приведена на рис. 40, причем в случае вогнутой кромки стрелка считается отрицательной, а при выпуклой — положительной.

Возможность определения прогиба любой точки полосы для любого момента времени позволяет построить линии прогибов полосы в различный момент времени в процессе наплавки и осты - иания.

На рис. 41 приведен вид искривленной оси полосы для нескольких моментов, соответствующих различному расстоянию дуги от начала валика (различной длине наплавки). При малой длине валика (* — 5 см) все ординаты линии прогибов положительны. С увеличением длины валика (л' = 25 см) на части длины полоса приобретает отрицательную кривизну, в связи с чем ординаты линии прогибов у закрепленного конца становятся отрицательными. При длине валика х ==45 см все ординаты линии прогибов отрицательны, хотя кривизна по длине полосы меняет свой знак: у закрепленного конца кривизна отрицательная, у свободного конца — положительная. К моменту окончания сварки (л‘ = 50 см) отрицательные ординаты линии прогибов растут, достигая своих предельных величин к моменту полного остывания полосы (х = оо). При этом кривизна полосы на всей длине становится одного знака (отрицательная) постоянной величины, равной Спр. Положение дуги в процессе сварки меняется не только но горизонтали, но и по вертикали, отклоняясь от первоначальной проектной оси наплавки в обе стороны. Действительная траектория движения дуги приведена на рис. 41.

При движении дуги от свободного конца к закрепленному почти в продолжение всей наплавки ординаты линии прогибов остаются положительными, хотя кривизна полосы по длине ее и меняет свой знак (рис. 42). Лишь после окончания наплавки ординаты линии прогибов резко меняются и по величине и но знаку, причем при х ^=70 см все ординаты становятся отрицательными, равно как и кривизна по всей длине полосы. Траектория дуги в данном случае представляет собою прямую, совпадающую с первоначальной проектной осью наплавки.