СВАРОЧНЫЕ ДЕФОРМАЦИИ И НАПРЯЖЕНИЯ

ПРОБЛЕМА УПРАВЛЕНИЯ СВАРОЧНЫМИ ДЕФОРМАЦИЯМИ (НАПРЯЖЕНИЯМИ) И ОДНО ИЗ ЕЕ РЕШЕНИЙ

В настоящее время для снятия или уменьшения сварочных напряжений рекомендуют предварительное нагружение сварного соединения, проколачивание (проковка), последующую термическую обработку, термопластический метод, предварительный выгиб и интенсивное охлаждение. Подробное описание всех этих методов можно найти в монографиях [52, 83].

О влиянии предварительного подогрева детали на сварочные напряжения в опубликованной литературе имеются лишь противоречивые данные. В. П. Вологдин рекомендует предварительный нагрев до 200—250° С как профилактическое мероприятие, замедляющее скорость охлаждения металла зоны шва и предупреждающее закалку этой зоны [21 ]. Г. А. Николаев отмечает, что в лабораторных условиях было достигнуто значительное уменьшение остаточных напряжений в результате подогрева до 200— 250° С металла, прилегающего к шву (см. стр. 168 в работе [77]).

Н. О. Окерблом [83] считает, что «подогрев свариваемых деталей перед сваркой и в процессе сварки особенно необходимы как средство борьбы со структурными напряжениями». Принимая сварку с подогревом эквивалентной выполнению сварки при высоких режимах, автор приходит к заключению, что если в случае узкой полосы «подогрев привел к улучшению напряженного состояния, то подогрев при наплавке на широкую полосу привел к ухудшению напряженного состояния». Касаясь влияния режима сварки, Н. О. Окерблом утверждает, что «если при низких режимах сварки подогрев, как правило, приводит к увеличению пластических деформаций, то при высоких режимах сварки подогрев приводит к уменьшению пластических деформаций растяжения и даже к напряжениям сжатия». На основании этих соображений автор заключает, что «однозначного ответа о влиянии подогрева дать нельзя, так как это влияние зависит от размеров свариваемых элементов и выбранных режимов сварки. В общем виде можно сказать, что при тех размерах полос и тех режимах сварки, которые создают относительную узкую зону нагрева (по сравнению с общей шириной элемента), — подогрев ухудшает напряженное состояние, при размерах и режимах, создающих относительно широкую зону нагрева, подогрев улучшает напряженное состояние».

Лютвеллер на основании своих исследований, а также Спра - раген и Кордови [146] в дискуссии, посвященной вопросу влияния подогрева на сварочные напряжения, приходят к выводу, что наиболее эффективным является подогрев до Т0 = 200° С.

Н. О. Окерблом [83] считает вывод этих авторов беспочвенным, частным и что применение подогрева целесообразно главным образом с «целью уменьшения скорости остывания и предотвращения структурных напряжений». В одной из последующих работ [87], выполненных совместно с И. П. Байковой, Н. О. Окерблом, определяя напряжения, возникающие при наплавке валика на кромку полос разной ширины из хрупкого материала при условиях, когда при всех температурах материал сохраняет неизменными упругие свойства, он отмечает наличие предельной ширины полосы, при которой наступает разрушение. Н. О. Окерблом на основании расчетов приходит к выводам, что «с увеличением раз

меров изделия сварочные напряжения растут и могут вызвать

разрушение в процессе остывания после сварки» и что «подогрев изделия в процессе сварки существенно снижает сварочные напряжения».

Таким образом, мы видим, что по вопросу о влиянии предварительного подогрева на сварочные деформации и напряжения в настоящее время нет единого мнения. Между тем, проведенные нами опыты дали вполне определенный и положительный ответ на этот вопрос [116]. В дальнейшем (гл. VII и т. д.) для замера деформаций используем методику, которая во избежание повторений приведена ниже. Для опыта были взяты десять одинаковых листов

|

0,5 0,6 0,7 0,8 - ф © ф ф 0,1 0,2 0,3 0,4 Ф ф Ф------------------ ф |

||

|

1 |

||

|

1 |

50 50 {,50 ! 50 jO - |

У |

|

а) X |

|

5) х |

-«>—Ф-Ф-ег 13 114 . ]15 11В

-ф—Ф ф - ф-

9 ]10 н 112

- % % 1*7 %

:—У tS

50 I 50 ! 50 I 50 1 50

Рис 18

стали типа СХЛ 250x150x10 мм, одинаково ориентированных по отношению к направлению прокатки. На соответственные продольные кромки, совмещенные с осью х, первых девяти из них наплавлялся валик в одном и том же направлении и при одном и том же режиме. На лист № 1 до наплавки валика были приклеены проволочные датчики сопротивления 1—8 в соответствии со схемой на рис. 18, а. Наплавка валика на кромку листа № 1 производилась при нормальной температуре. Наплавка валика на соответственные кромки каждого из листов № 2—9 производилась после их предварительного равномерного нагрева в муфельной печи до назначенной начальной температуры Т0. Значения начальной равномерной температуры Т0 в момент начала и окончания наплавки указаны ниже.

N° листа Го в °С

1 . 18

2 . 120—140

3 210—215

4 330—330

5 . 370—345

6 . 530—475

7 . 560—530

8 . . 670—625

9 . . 750—705

1 0 18

Изменение температуры в центре каждого из этих листов контролировалось термопарой. После наплавки валика и последующего остывания на обратную сторону листа № 1 и на листы № 2— 9, а также на лист № 10, который не был подвергнут предварительному нагреву и наплавке на кромку, были приклеены проволочные датчики сопротивления 1—16 в соответствии со схемой на рис. 18, б. Лист № 10 был использован для выяснения наличия начальных напряжений в исходных листах. На строгальном станке снятием тонкой стружки были вырезаны все датчики этого листа по их

|

-<800 |

|

Рис. 19 |

|

|

контурам. При этом показания всех этих датчиков до и после вырезки оказались одинаковыми. Из этого следует, что использованные листы были свободны от начальных напряжений. Показания датчиков

01—08 листа № 1 (рис. 18, а) после сварки до их вы

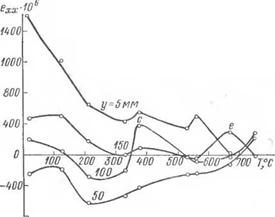

резки оказались одинаковыми с показаниями датчиков 1—8 того же листа после вырезки. Этот факт является достаточным, чтобы утверждать, что способ вырезки не оказывал заметного влияния на показания датчиков. Таким же способом были получены значения деформаций в точках других листов. Для иллюстрации на рис. 19 приведены кривые изменения продольных деформаций в точках поперечного сечения х — 100 мм вместе с изменением начальной температуры Т0, где точки сие, по-види - мому, выпали. Для сечений х = 50 мм, х = 150 мм, х = 200 мм получены аналогичные кривые [116]. Эти кривые подтверждают тот факт, что сварочные деформации и напряжения могут быть практически исключены повышением начальной равномерной температуры свариваемых элементов до температуры Тк данного металла. Более того, эти кривые показывают на возможность уменьшения сварочных деформаций и напряжений на 60—70% путем начального равномерного нагрева свариваемых элементов до температуры синеломкости. Действительно, все эти кривые имеют более или менее резкий перелом при температурах, лежащих вблизи 330—350° С. Это можно объяснить следующим образом. Известно, что характеристики пластичности 6 и ф металлов,

подверженных старению, при температуре синеломкости принимают свои минимальные значения в интервале температур от нормальной до Тк. Последующие опыты показали, что синеломкость рассматриваемой стали имеет место в интервале температур 200—400° С, причем наибольшее понижение характеристики пластичности ф при Т = 270 - т-3000 С достигает 10% ее нормального значения. На кривых, приведенных на рис. 19, указанный выше перелом имеет место внутри интервала 300 <7^ 350° С. Равномерный нагрев листа до температуры синеломкости Тс перед наплавкой (сваркой) может привести не только к снятию недопу- щенных температурных деформаций, которые могли бы быть накоплены к моменту достижения температуры синеломкости Тс при наплавке на лист, имеющий начальную нормальную равномерную температуру. Такой нагрев приведет также к относительно меньшим сварочным деформациям и напряжениям.

Имеете с тем, кривые на рис. 19 показывают, что дальнейшее повышение начальной температуры до Т0 — Тс + (100-^-150)° С не имеет практического смысла, так как получающиеся при этом сварочные деформации и напряжения или превосходят значения при Т0 = Тс или оказываются приблизительно такими же.

Очевидно, что полученные результаты будут иметь силу для достаточно жесткого листа любых размеров из металлов рассматриваемого класса (п. 26), свободного от начальных макронапряжений и имеющего повышенную начальную равномерную температуру или, другими словами, сварочные деформации и напряжения в этом случае будут уменьшаться независимо от геометрических размеров свариваемых элементов достаточной жесткости вместе с повышением их начальной равномерной температуры Т0. Если начальная равномерная температура свариваемых элементов близка к температуре Тк их металла, то после сварки и последующего равномерного остывания сварочные деформации и напряжения практически будут отсутствовать. Если начальная равномерная температура свариваемых элементов, свободных от начальных напряжений первичной термообработки, близка к температуре синеломкости их металла, то сварочные деформации и напряжения после остывания будут на 60—70% меньше значений, получающихся после сварки при нормальной начальной температуре.

Повышение начальной равномерной температуры свариваемых элементов приводит к уменьшению сварочных деформаций и напряжений потому, что с ее повышением, т. е. с уменьшением разности температур Тк — Т0, уменьшается величина температурных пластических деформаций сжатия при наплавке (или сварке). Очевидно, что уменьшения разности Тк — Т0 можно добиться не только за счет начального равномерного нагрева элементов, подлежащих сварке. Эту разность можно в принципе уменьшить также при помощи такого начального неравномерного нагрева свариваемых элементов такой достаточной жесткости, что этот нагрев вызовет только малые перемещения с их малыми производными (п. 10) и не сопровождается появлением температурных пластических деформаций сжатия.

Таким образом мы установили, что для металлов рассматриваемого класса разность Тк — Т0 является тем физическим параметром, изменением которого можно управлять как сварочными деформациями и напряжениями, так и механическими свойствами основного металла зоны шва, где геометрия соответствующей изотермической поверхности Тк будет определяться формой и размерами свариваемых деталей, мощностью источника, скоростью его перемещения и теплофизическими характеристиками металла (п. 4, 8, 9). Это положение используется для построения приближенной теории сварочных деформаций и напряжений. Оно может быть использовано также на практике для уменьшения или исключения сварочных деформаций (напряжений). Например, на основе этого положения на Ленинградском заводе им. М. В. Ломоносова разработана и внедрена в производство технология различных способов сварки кварцевого стекла, обеспечивающая отсутствие сварочных деформаций и напряжений.

Полученные в этом параграфе результаты для элементов достаточной жесткости, изготовлен и ых из металлов рассматриваемого класса и свободных от начальных макронапряжений, позволяют сделать следующие выводы.

1. Повышение начальной равномерной температуры свариваемых элементов приводит к уменьшению остаточных сварочных деформаций и напряжений. Если начальная равномерная температура свариваемых элементов близка к температуре Тк их металла, то остаточные сварочные деформации и напряжения в таком сварном соединении практически будут отсутствовать. При этом статические механические характеристики основного металла зоны шва после сварки и остывания будут такими же, как и всюду вне зоны термического влияния (п. 24, 25, 27). Если начальная равномерная температура свариваемых элементов близка к температурі синеломкости их металла, то остаточные сварочные деформации и напряжения будут на 60—70% меньше значений, получающихся после сварки при нормальной температуре. Механические характеристики металла зоны шва при этом также будут значительно улучшены.

2. Неравномерный нагрев подлежащих сварке элементов до заданной температуры Т00 на кромках, не сопровождающийся пластическими деформациями и вызывающий лишь малые перемещения и малые деформации, в зависимости от велиичины 7’00 или исключает возможность появления остаточных сварочных деформаций и напряжений, или уменьшает их.

3. Повышение начальной температуры Т0 за температуру синеломкости по крайней мере до Тс + (100 ч-150)° С не имеет практического смысла, так как получающиеся при этом остаточные сварочные деформации (напряжения) или превосходят значения при Т0 = Тс, или оказываются приблизительно такими же.

4. Разность Тк — Т0 для данного металла рассматриваемого класса является тем исходным физическим параметром, который определяет как остаточные сварочные деформации и напряжения, так и необратимые изменения механических свойств основного металла зоны сварного шва к моменту полного остывания. Этот факт лежит в основе предлагаемой приближенной теории сварочных деформаций и напряжений.

5. Из изложенного следует, что сварка при пониженных температурах Т0 •< 0 приводит к относительно большим сварочным напряжениям (деформациям), чем сварка при Т0 >0, и наравне с другими причинами [74, 751 может привести к образованию трещин как в наплавленном металле, так и в основном металле околошовной зоны.