СВАРОЧНЫЕ ДЕФОРМАЦИИ И НАПРЯЖЕНИЯ

ОПЫТНОЕ ОБОСНОВАНИЕ ОСНОВНОЙ ГИПОТЕЗЫ

Деформации и напряжения однослойных полос с заделанными концами, подвергнутых сосредоточенному нагреву посередине длины, после последующего остывания

|

|

|

Возьмем плоскую полоску толщиной б, шириной b и длиной I с жестко заделанными концами. При равномерном по ширине и |

|

толщине нагреве |

|

малого участка |

длины этой полосы до Т <* Тк недопущенные температурные деформации этого участка обратятся в деформации сжатия всей полосы. Если эти деформации сжатия упругие, то после последующего остывания полоса будет свободна от напряжений.

При достижении температуры Т = Тк в более нагретой части этого участка длиной ах температурные деформации как этой части полосы, так и всей остальной части обратятся в пластические деформации участка аи и продольные напряжения в полосе будут отсутствовать. В этот момент пластическая деформация сжатия участка ох будет состоять из недопущенной температурной деформации а (Тк — То) самого участка сх и его пластической деформации сжатия е<Р> от температурного расширения смежных с ним участков полосы.

При дальнейшем повышении температуры участка аг до Т >- Тк будут повышать свою температуру смежные с ним части полосы, причем температурные деформации как более нагретых, так и менее нагретых частей полосы будут происходить за счет пластических деформаций более нагретых частей, где Т ^ Тк. Обозначим через а ширину изотермы в этом состоянии. Обратные температурные деформации остывания как более нагретых, так и менее нагретых частей полосы будут происходить за счет обратных пластических деформаций более нагретой части без ее сопротивления до тех пор, пока температура в этой части не выравнится до Т = = Тк. Поэтому в предельном состоянии нагрева активная часть пластических деформаций зоны интенсивного нагрева определится соотношением

а(Тк-Т0) + ?р (7.1)

где е<Р> — пластическая деформация сжатия участка а, вызванная температурным расширением смежных с ним частей полосы. Если в этот момент участок а вырезать из остальной части полосы,

|

|

то к моменту своего остывания до начальной температуры Т0 он получит относительное укорочение (7.1). Но с момента выравнивания температуры до Т = Тк материал этого участка приобретает способность сопротивляться деформациям и в силу несвободности последующих температурных деформаций к моменту полного остывания пластическая деформация (7.1) будет компенсирована за счет деформации растяжения всей полосы.

Примем далее, что величина а (Тк — Т0) составляет главную часть пластической деформации участка а к моменту выравнивания температуры внутри него до Т = Тк при остывании. Величиной в тот же момент по сравнению с а (Тк — Т„) можно пренебречь. При этих условиях, если принять металл полосы однородным, основная гипотеза при применении второго метода для относительного удлинения в точках полосы после ее полного остывания дает

ехх = -(Тк~-о)-а. (7.2)

Для опытной проверки этого положения были подвергнуты сосредоточенному нагреву полосы из сталей типа СХЛ, 4С, 1Х18Н9Т, сплава АМГ-6Т и двухслойные полосы с основным слоем — сталь 4С и плакирующим — сталь 1Х18Н9Т. Ниже излагаются результаты этих опытов.

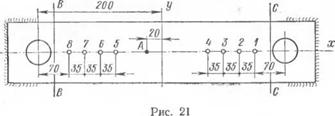

Сталь типа СХЛ. Сосредоточенному нагреву до Т> 640° С была подвергнута средняя часть каждого из образцов 3 и 4, имеющих поперечные размеры 50 X 7 мм (рис. 21). Концы этих образцов при помощи болтов, а также лобовых и фланговых швов (рис. 21) прикреплялись к стальной болванке с поперечными размерами 220 X 220 мм. После полного остывания средняя часть каждого из них подвергалась мощному нагреву, так чтобы были

дТ дТ г, дТ.

выполнены условия - — 0, ■ д~ =£ const, до темпера

туры Тк на расстоянии 20 мм от середины длины, где температура контролировалась термопарой А. У образца 3 термопара А показала максимальную температуру Т = 720г С, а у образца 4 — 640° С. После нагрева и полного остывания к этим образцам в их закрепленном состоянии приклеивались датчики 1—8 сопротивления в соответствии со схемой на рис. 21. Затем после сушки и контроля показаний датчиков снимались начальные замеры. Последующие замеры снимались после того, как образец был отделен от болванки путем вырезки на строгальном станке по линиям ВВ и СС. Данные этих замеров, а также соответствующие деформации приведены в табл. 6.

Таблица Є

|

Остаточные деформации образцов стали типа CXJI

|

Нагрев этих двух образцов производился в холодном помещении так, что для образца 4 без особой погрешности можно принять Тк — То = 640° С при а = 40 мм. Формула (7.2) для этого образца дает

4-12.5-К)-6-640 спп 1П_6

=---------------- 40---------------- =----- 80°- 10 •

что практически совпадает с опытными значениями деформации того же образца в средней части его длины. Опытные значения деформации вблизи концов у этих образцов несколько занижены,

что можно объяснить влиянием начальных напряжений от приварки их концов к болванке и влиянием концентрации напряжений около болтового отверстия. Датчики охватывают почти всю длину полосы с двух сторон от зоны нагрева (рис. 21). Замеренные по показаниям этих датчиков деформации практически одинаковы по длине каждой из этих полос за исключением одной выпавшей точки у образца. Из этого следует, что принятый способ нагрева не вызвал изгиба этих полос. Опытные значения деформации у образца 3 оказались несколько большими, чем у образца 4. Этот факт объясняется тем, что длина зоны нагрева до Т ^ Тк у образца 3 была больше чем у образца 4.

Сталь 4С. Для опытов были взяты полосы 1 и 2 толщиной 5 мм, шириной 50 мм и длиной 500 мм. Концы полос прикреплялись к жесткой болванке в соответствии со схемой на рис. 21. Как показали проведенные опыты [96], за температуру Тк этой стали можно принять Тк = 700° С. Нагрев средней части каждой из этих полос осуществлялся изложенным выше способом в соответствии с законом

дТ1 , /л. дТ дТ ^ Г7 41

до Т = Тк с ■ 700° С на расстоянии 10 мм от середины полосы 1 и на расстоянии 15 мм от середины полосы 2. Изменение температуры в точке х = 10 мм во времени записывалось на осциллографе МПО-2. Деформации полосы замерялись ранее описанным способом. Результаты замеров даны в табл. 7.

Таблица 7 Таблица 8

Остаточные деформации ехх - 10е Остаточные деформации ехх-10в

|

Полосы |

Датчики |

||||

|

1 |

2 |

3 |

4 |

S |

|

|

1 |

760 |

860 |

980 |

_ |

640 |

|

2 |

700 |

790 |

— |

730 |

630 |

|

Полосы |

Датчики |

||||

|

1 |

2 |

3 |

4 |

Б |

|

|

1 |

370 |

490 |

—' |

550 |

460 |

|

2 |

760 |

730 |

690 |

670 |

740 |

|

Формула (7.2) при ас = 14,2-10-® [96], Тк с = 700° С, Т0 = 0, I = 400 мм дает для полосы 1 — 10 мм ^ ехх = 500 • 10“®, для полосы 2 у-^- = 15 mm)j ехх — 790 ■ 10-®. |

образца из стали 4С образца из стали 1Х18Н9Т

Сравнивая последние с данными табл. 7, видим, что основная гипотеза для стали 4С дает удовлетворительный количественный результат.

Сталь 1Х18Н9Т. Опыты [96] показали, что за температуру Тк этой стали можно принять Тк н = 850° С. Нагрев полос 1 и 2, имеющих размеры 500 X 50 X 5 мм, осуществлялся изложенным выше способом в соответствии с законом (7.3) до Т = 850° С на расстоянии 10 мм от середины длины. Результаты опытов приведены в табл. 8.

По формуле (7.2) при ан = 18,6-10'® [96], Тк-Н — 850° С, I — 400 мм, а = 20 мм получаем ехх — 790-10“®, т. е. в этом случае основная гипотеза также дает удовлетворительные количественные результаты.

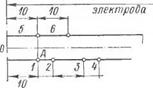

Сплав АМГ-6Т. Проведенные нами опыты показали, что за температуру Тк для этого сплава можно принять Тк = 375° С. Нагрев средней части длины полоски этого сплава, имеющей размеры 500 X 50 X 6 мм, осуществлялся угольным электродом в соответствии с законом (7.3) до Т = 375° С на расстоянии 10 мм от середины длины. По показаниям датчиков сопротивления было получено ^«=*400-10“®. По формуле (7.2) при а = 25-10“® [130], Т = 375° С, а = 20 мм получаем ехх = 470-10“®, т. е. основная гипотеза для этого сплава также дает удовлетворительные количественные результаты.

Деформации и напряжения двухслойной полосы со свободными концами,

подвергнутой сосредоточенному нагреву посередине длины, после последующего остывания

Исследование остаточных сварочных напряжений (деформаций) в биметаллических балках на основе гипотезы плоских сечений дано в работе [56]. Приведенные в этой работе опытные значения прогибов значительно отличаются от расчетных. Насколько известно других опубликованных работ по исследованию сварочных деформаций (напряжений) в изделиях из биметаллов нет, но имеется ряд работ, посвященных разработке технологии сварки такою рода изделий.

Ниже дается теоретическое решение задачи на базе основной гипотезы и опытная проверка результатов.

Теоретическое решение. Пусть ан — среднее значение коэффициента линейного расширения металла нержавеющего слоя в рассматриваемом интервале температур; ас — коэффициент линейного расширения металла основного слоя; Тк н — температура, при которой металл нержавеющего слоя теряет способность сопротивляться пластическим деформациям; ТКшС — та же температура для металла основного слоя. Обычно Тк н >> Тк с. Принятое здесь условие крепления концов при сосредоточенном нагреве средней части длины полосы обеспечивает свободу продольных температурных расширений. Обозначим: 2ах — ширина изотермы Ткн;

|

2а2 — ширина изотермы Тк с. При остывании от Т^>ТКН до Т = Ткн температурное сужение в продольном направлении также будет свободным. При остывании от Тк н до Тк с пластическое сжатие нагретой до Т ^ Тк с зоны основного слоя от сокращения плакирующего в основном будет компенсировано пласти |

|

ного слоя. Примем также, что деформации (напряжения) нагрева частей полосы х >с2, х <С —а2 будут компенсированы обратными деформациями тех же зон при остывании. При этих условиях к моменту полного остывания в биметаллической полосе возникнут деформации и напряжения взаимодействия слоев при охлаждении от Ткс до Т0 = 0, обусловленные различием коэффициентов линейного расширения. Ввиду симметрии рассмотрим лишь правую часть полосы. Полоса будет находиться в условиях плоского напряжения состояния, и в соответствии с (3.81) для напряжений получим: зона 0^х<;й2: |

|

ческим растяжением зон — а2 |

|

&хх = 6 СпУ + 2Ci2 — а ЕТ (у), |

|

аТ (У) = — анТк. с, —h^y^ — h^ Перемещения определятся по формулам (3.84) с учетом членов, |

|

где в данном случае аТ (у) = |

|

(7.5) |

|

выражающих жесткое смещение: и<1> — {ЗСпу + С12) - |

|

х а2 основ |

|

—а-. |

|

(7.4) |

|

-а гТ„ |

|

' АцУ "Ь ; |

|

(7.6) |

= _JL (ЗСці/, + 2Ciiy) _ _зс^_ +

+ (1 + И J <*Т (У) dy + АцХ + П12;

|

зона й2 |

х Z/2:

|

,(2) |

<з^хх — 6С22У - Ь 2Сгії 2х

|

(7.7) |

(ЗС22 -(- С21) Л22у - j - П22;

vV2> = -4 (3 С22у2 + 2С21у) —+ л22* + п21;

условия:

|

dv^1* ~1Г~ |

п(1) (0,0) = 0; ц(1) (0,0) = 0;

и">(аь 0 ) = «rafo,0); f0’ (й2, 0) = vm (а,, о);

dv*9 dv^

ЛГ-sr прн * = у = ();

\o(^dF=\o^ydF^Q -

J | a(x2J df= jj a(x2J ydF = 0;

для постоянных интегрирования дают:

Ап = £)xl = Du = 0;

|

1 — |

8й3 |

У |

|

ЕТК. С |

[а„(й—%) + ac |

(А 1-й,)] |

|

4й |

||

|

— 3(а„ |

~ас) Тн. са2 (А2 |

Jfti) . |

|

4А3 |

» |

|

|

_ 3 («к ' |

-«с)7к. сйі(А2- |

-ft?). |

|

8й3 |

> |

|

|

V'z '^'k. с |

К (й — ftj) + ас |

(й + ftj] |

|

г _(*н-“с)ЕТк. с(1?-П) L>xi — |

|

^12 ' |

|

21 |

|

2 й |

|

(7.9) |

|

22 |

На основании (7.9) по формулам (7.4)—(7.7) для напряжений и деформаций в отдельных зонах получим: зона 0 х sg а2:

ail? = -(а"-.а^ ^ ~Н,)ЕТк с [3 (А + hx) у — 2h%

— Лх< y=ssA; т(і) _ (а« — ас) (А 4- Aj) £ТК.

[3(A-Aj)y + 2A*],

4й3

|

(7-Ю) |

— A=s= !/==£ —Лх;

„<ч= W. (з^-с) (tf-tf)»-

— 2Л2 [ак (Л — Аі) + ас (Л + Аі)]};

ит = Щс_ {з{ан_ас) (h*_л?)у_

|

8 h? |

— 2 [сс„ (ft — hi) - f ас (ft - f - hi)] ft2}; о<2) (л; 0) — 3 (а" ~ Ис) °2 (ft2 — лі) гк. t (а2 — 2х)

Опытная проверка. Для опыта использована биметаллическая полоса из сталей 4С и 1Х18Н9Т длиной I = 300 мм, шириной b = = 50 мм, с общей толщиной 2ft = 8,8 мм при ftx = 1,8 лш. На-

|

о(х, С),мм |

|

|

20 |

' |

|

10 |

• |

|

'~*'о |

|

|

-10 |

|

|

Рис. |

22 |

|

^х^мм |

|

а) |

|

Плоскость оси перемещения |

|

5 10 5 |

|

В) |

|

|

|

|

|

В) Т°, С 800 000 000 200 " о |

|

20 00 100 х>мм |

грев средней части длины полосы осуществлялся быстрым перемещением электрода по ее ширине в прямом и обратном направлениях со стороны плакирующего слоя. Для измерения температуры использованы термопары хромель — алюмель, которые приваривались в выбранных точках полосы как со стороны плакирующего слоя, так и со стороны основного. На рис. 22, а дана схема установки термопар, где 1, 2, 3, 4 — термопары со стороны плакирующего слоя, а 5—6 — со стороны основного слоя. Термопары были подключены к осциллографам МПО-2, и в процессе нагрева на пленке записывались Т (і) в каждой выбранной точке. На рис. 22, б приведены температурные кривые со стороны основного слоя (1) и плакирующего (3) для того момента времени, когда температура в точке А имеет максимальное значение, близкое к Тк н. Там же нанесена кривая (2) средних по толщине полоски температур в тот же момент времени. Из этой кривой имеем аг = = 8 мм, а2 = И мм - П° формулам (7.10) и (7.11) подсчитаны прогибы полосы при ас = 14,4-10_6, ан = 18,6-10~6, Тк с = 700° С,

Тк. н — 850° С, I = 300 мм, 2/г = 8,8 мм, Л3 = 1,8 мм, ах = 8 мм, = 11 лш и построена кривая прогибов, приведенная на рис. 22, в. Там же нанесены замеренные значения прогибов. Сравнение теоретических (•) и опытных (о) значений прогибов показывает, что основная гипотеза для биметаллов дает удовлетворительные количественные результаты.

Деформации и напряжения двухслойной полосы с заделанными концами, подвергнутой сосредоточенному нагреву посередине длины, после последующего остывания

Теоретическое решение. Обозначим через аг и ct2 радиусы изотермических поверхностей Ткн и Ткс предельного состояния нагрева, на которых металлы плакирующего и основного слоев теряют свою способность сопротивляться пластическим деформациям. В этом состоянии внутренности этих поверхностей имеют соответственно активные пластические деформации сжатия в продольном направлении:

ан(ТК'Н—Т0у,

ае(^к. с Т0).

Коэффициенты линейного расширения, как и раньше, будем считать постоянными. В этом предельном состоянии полоса принимается свободной от напряжений, и последние возникают лишь в результате остывания до Т0 внутренностей указанных поверхностей Тк н и Ткс. Поэтому задачу в первом приближении можно сформулировать следующим образом: определить деформации и напряжения исходной полосы, возникающие в результате ее охлаждения от нуля по закону:

|

Т=-(ТК'Н-Т0)=:-ТК., |

|

(7.12) |

|

-{Тк. с-Т0) = - Тк_( |

|

— ax^x^ai, — — fix', — «2 х sg c2; — hx^y^h. |

В силу симметрии достаточно рассмотреть правую половину полосы 0 х «S 1/2. Для напряжений и перемещений в отдельных зонах в соответствии с (3.81), (3.84) получим: зона 0 sg х сіх-

°хх = 6СпУ f - 2Сіг — и-ЕТ (у)] u(1) = (3 СххУ + с12) - АххУ + Dxx,

|

3 Cux2 |

|

+ |

y<1> — тг (ЗСДг/2 + 2С1гг/) •

аТ(у) = — анТк. н — —ТК'Н, —h^y^ — hu af(y) = — acTK, c = — fK, ct —t/<s£ Л;

зона ох

Охх 6С22// + 2С21 — а£Г (у);

|

(7.15) |

„(2) = ^ (ЗС22г/ + Сп) - Л22у + D22;

о<2> = - (ЗС22у2 + 2С21г/)------------------ +

+ (1 + (i) j аТ(у) dy + A22x + Da,

|

где |

|

аТ (у) = 0, — AsSt/sS — Лх; аТ(у) = — асТК С' — —1ГКС' — г/й£/г; зона й2 =sc л: sS //2: о** = бСззу + 2СзГ, „(3, = Щ_ (Зс35у + С81) - Л33у + D33; f<3> = —{г (ЗС33у2 + 2С31у) - + Л33у + D, Определив постоянные интегрирования из условий: и(1> (ах, 0) = и(2) (аь 0); vW (аи 0) = о<2> (аи 0); |

|

dv^ n при x = alty = 0; |

|

„(2) (а2і 0) = ы<3> (o2, 0); i><2> (a2,0) = o<3> (o2, 0); — = -*ГпРи* = с^ = 0 u<3> (//2, 0) = 0; t><3> (//2, 0) = 0 |

|

(7.16) |

|

31* |

|

dv^ dx |

|

(7.17) |

|

dv*3* dx: |

0 при д: = 4-, г/ = 0

J j oiVdF = j j o^dF = J J <&dF = 0; j j o(^xydF = j J OxlydF = j J o^ydF = 0,

для напряжений и перемещений в отдельных зонах зона 0 sg х «s; с3:

|

получим: |

ОЙ = ± £с£0«2 (КТК. н-Тк. с)У~

— (KxhJ 'к.« ~Н 7^. с)] +

+ н “Ь ЕТК с

■— h^y^ — hx — hx^y^h и(1) =_3

|

(7.18) |

2_ аоаг (/'і Е{ГК н Гк. с) х;

„(!) = _ (Л2ГК. н-Т, е) (ру2 + х2) +

+ ~2~ Уаоа2 (ККТк-нЛ~ Т'к. с) У +

+ ^Ш1 ^fK. « - «Л. с) -

(1 + И) Т'к. нУ (1 + F) Тк су

— h sc у eg — hx — hx^y^h зона а^х^йоГ

т<2) ЗЕар^Щ ( 2at Tf, ~

4h 1-2а2 ‘к-нА-*к. с)У--

+ 2 Еа0а2 (^ — 2с^ Тк. н Тк-с) рТк. с;

— Л 3 sg у sc h

иі2) = -^г-{т^^н+^)Ху+

+ ~2 аиа2 ( 7 — 2а2 Тк. к — Тк_ X +

|

(7.19) |

+ - і-а1а17’к. с(-?М—2);

(2) _ ЗраоИЩг / 2аі р 4- Т 2__

8Л 1 — 2аг к-н'1к-с)У

Y^a°as ( 1 —Х2а2 Тк. н Тк_ с) у +

і Залщаз Г а1(1 — 2х)2 тр.

^ 16Л L / — 2а2‘ 7 «■« г

+ 2 (х2 - 4 а2і) тк;с] - (1 + р) Тк_ су;'

— hx^y^h

|

|

|

|

„(З, = ££ {аітк н - а2Тк с) (/ -2х) у - - («ЛТк. н + а2Тк. с) (І - 2х);

|

-»£(а1КТк. н + а2Тк. с)у + |

|

|

|

+ {cilT« " ~ ^ Л (/ “ 2х)2’ |

|

/ ’ |

|

2 . |

|

ft — ftj » / — 2a, |

|

* “ ft + ftj ’ |

|

где обозначено: |

|

|

|

— 2a, |

Опытная^проверка. Опыты для двух биметаллических полос из сталей 4С*+ 1Х18Н9Т с заделанными концами были поставлены точно таким же образом, как это описано выше. Кривые Т (х) для этих двух полос дали ах = 1,1 см, а2 = 1,2 см. Для теоретических значений ехх по третьей из формул (7.20) имеем

|

|

При h — 0,44 см, hx = 0,18 см, I = 40 см, Тк-Н 18,6-10 6-850, ТКшС— 14,2-10_6 -700 получаем:

eS (/*)=-400 -10~'6; *?£>( — h)= 1000-10~6.

Результаты замеров при помощи датчиков сопротивления приведены в табл. 9.

Кроме того, пользуясь третьими из формул (7.18)—(7.19), можно построить линию прогибов полосы v (х, 0), которая для рассматриваемых полос приведена на рис. 23 (•). Там же нанесены замеренные значения прогибов (о). Полученные результаты подтверждают факт, что основная гипотеза дает удовлетворительные количественные результаты и в случае биметалла.

Применимость основной гипотезы к определению сварочных деформаций и напряжений в биметаллах позволяет утверждать, что основная гипотеза с достаточным основанием может быть исполь-

|

Остаточные деформации ехх - 10е биметаллических полос

|

|

V(x 4,0 г |

0 50 т і50

X, А7М

Рис. 23

зована для определения сварочных напряжений и деформаций в изделиях, сваренных из разнородных металлов [41, 65], имеющих различные теплофизические и физико-механические характеристики.

Основная гипотеза справедлива для любого материала, который при местном сосредоточенном нагреве до достаточно высокой температуры способен перейти в этой зоне в чисто пластическое состояние. При этом, имея опытную кривую 0S (7), можно откорректировать значение температуры Тк этого материала при помощи простых опытов (рис. 21).

Деформации и напряжения в точках листа, подвергнутого сосредоточенному нагреву в центре, после последующего остывания

Теоретическое решение. Попытка решения задачи определения деформаций и напряжений в точках листа, возникающих в процессе его нагрева в центре, как температурной задачи теории упругости была сделана в работе [60]. Рассмотрим деформации и напряжения, возникающие в точках большого листа после мощного сосредоточенного нагрева в центре и последующего остывания.

Если температура нагрева Т ^ Тк имела место внутри и на контуре круга радиусом г = а, то в соответствии с основной гипотезой можно принять, что к моменту выравнивания температуры внутри этого круга до Тк последний получит пластическую деформацию сжатия

и^ = а(Тк — Т0)а = ае]Р (7.21)

обусловленную несвободностью его температурных деформаций нагрева. Другими словами, если этот круг в указанный момент (Т = Тк на а) вырезать из остального листа, то к моменту полного остывания его радиус уменьшится на величину, определенную по (7.21). Но в силу стесненности деформации при последующем остывании полученная этим крутом при подогреве пластическая деформация к моменту полного остывания будет компенсирована как за счет деформации части листа, где г ==g а, так и за счет деформации его части, где г а. При этих условиях задача определения приближенных значений деформаций и напряжений листа после его нагрева и остывания сведется к определению деформаций (напряжений) составного листа, получающегося в результате сшивания диска радиусом а, с листом с круговым отверстием радиусом а. Условиями сшивания будут:

и<Х) (щ) + | и(г2) (а) | = и‘р);

П К1'**)

Or (ai) = Or (а),

где ц*Х) (Gj) — радиальное перемещение точек контура диска; и}2) (а) — радиальное перемещение точек контура отверстия листа.

Рассмотрим эту задачу.

1. Деформации и напряжения диска. Последующие расчеты проведем применительно к стали типа CXJ1, используемой в состоянии поставки (без термообработки) для наружной обшивки корпуса корабля. Как показано в п. 25, в зоне термического влияния предел текучести os стали типа СХЛ после сварки в состоянии поставки приблизительно на 30—35% выше ее предела текучести вне зоны термического влияния. Поэтому можно принять, что материал диска г ^ at не может перейти в пластическое состояние. Данное утверждение будет полностью оправдано ниже. Этот диск, получивший при нагреве пластическую деформацию (7.21), при последующем понижении его температуры от Т = Тк до начальной будет подвергнут равномерному растяжению. В этом случае, как легко убедиться, радиальное перемещение точки контура определится формулой

н'1)(а1) = 1^аЮо, (7.23)

где а0 — неизвестное радиальное напряжение в точках контура.

2. Деформации и напряжения вне круга г = а. В зависимости от величины е(гр) и, следовательно, о0 вне круга г — а могут быть и пластическая и упругая области. Предположим, что некоторое

кольцо a г ^ b находится в пластическом состоянии, а остальная часть листа г ^ Ъ — в упругом состоянии.

Упругая зона (г 5» Ь). Смещения в этой зоне определяются формулой

ц<3> = Лг + А.

Так как (оо) = 0, то должно быть А = 0 и, следовательно,

ц<3) — А ґ

Из условия Губера—Мизеса в этом случае

|

V3 BE |

о ЛЬ)'

Имея в виду, что

(1 + (і) *

получим

|

и, следовательно: |

В=-Ж64

(7-24)

°'=Тї(Я’ <7-25)

кроме того, уравнение равновесия дает

(7-26)

Пластическая зона (а г ^ Ь). Используем условие пластичности Губера—Мизеса, которое в данном случае в силу полярно-симметричности задачи пишется в виде

(о, + се)2 + 3 (ov - со)2 = 4с2 = 12k1.

Оно будет удовлетворено тождественно, если примем:

|

(7.27) |

or — 2^cos ^ ;

v ce = 2£:cos(p + -|-),

где Р — новая переменная.

Подставив последнее в дифференциальное уравнение равновесия, получим:

(КЗ — ctg р) rfp = 2 ,

откуда

, _ Ае(7.28)

sin Р

С другой стороны, пренебрегая сжимаемостью материала, из условия коаксиальности главных деформаций и приведенных напряжений получим

duf> 42)

dr г

2сг~ав _2(°е-аг) ’

где: 2°Г — = 2* Sin( р + ^;

2ае — ог— — 2 |/ 3 k sin f р ^ ,

в силу чего

|

(7.29) |

d„<2> sin(P f іг) dr

«(2) /и Я 6 '

51П(Р-т)

Из соотношения (7.28) будем иметь

(»-т)

sin

2г — = 2ra___________

dp z sin p

|

іп0~т) |

или

. sin dr

ф.

Л sin P

Подставив последнее в выражение (7.29), получим ~~Ш~ = — у (КЗ + ctg р)ф.

Общим интегралом этого дифференциального уравнения будет

(п<2))2= е- ^р _ (7.30)

' 7 Sin Р ' 7

Рассмотрим теперь граничные условия для переменной р. При г = а ог — ав и поэтому в соответствии с первой из формул (7.27) для главного значения Р будем иметь

о и і о» 2 . On

р = т + arccos = 3- я - arcsin - JL.

С другой стороны, на границе упругой и пластической зон при г = b имеем:

|

~ = 2ft cos (р (р+т)- |

Уз

с0 =--------- — 2k cos

0 Гз

Откуда следует, что на этой границе

стг + °е = О

и, следовательно,

Р = т-

Таким образом, интервалом изменения р будет

Тл — arcsin-^-. (7.31)

Постоянная А в выражении (7.28) будет определена из условия, что при

о 2 . Од

р = у я — arcsm-^-

имеем

Г = а,

т. е.

|

A exp j |

[Уз| |

( 2 1-g - л — arcsin - |

а-)] |

|

sin | |

Г 2 (3 |

Оо 'і л — arcsm 1 |

1 |

|

а2 = |

|

Сто УЗ |

|

но |

|

2k |

!и.(|я_аиіп^)=-^(Іії+і7, _

поэтому для А получим

Щп+V^-^) х

X ехр Г— Кз^л — arcsin^-^j.

Таким образом, зависимость между г и р будет представлена соотношением

|

г2_ а*У з sin |

А =

T(fr+^«)-P [^3(Р-4л + агС5іпж)] •

(7.32)

Перемещения в пластической зоне определяются по формуле

(«<2)>2 = ехр (— КЗ р). (7.33)

|

Постоянная В найдется из условия, что при г — b, Р = место равенство |

|

имеет |

|

н<2) = и<3 |

|

откуда |

|

Гехр(т") |

|

-[■ |

|

(1 + И) bcs /ЗЕ |

|

В |

|

и, следовательно, |

|

ехр |

|

1 У Р Узе |

|

и<2) = - |

|

bos |

|

(7.34) |

|

,1/2Р |

|

Внешний радиус пластической зоны определится форму |

|

лой (7.32) при р |

|

-, т. е. для него будет иметь |

|

Р = + ^4fe2-a?)exp |

|

X |

|

4 к |

|

Г з |

|

[^3(arcsin||-^)]. |

|

(7.35) |

|

X |

|

Для определения напряжения сг0 в соответствии с первой из формул (7.22) имеем -1^(1-^>)со + |

|

(1 + р) Ьоь exp |- .£3 ( JL _ а re sin |

|

= аер). |

|

+ |

|

Подставив сюда значение b по формуле (7.35), получим (1 — р)(1 — ^P))ao + - y^0sexp [КЗ (arcsin ||-—5-)] = Ее{гр). (7.36) Как нетрудно убедиться, последние уравнения в точности совпадают с уравнением, полученным для этой же задачи методом мгновенного охлаждения (п. 29). Уравнения (7.35) и (7.36) при Е = 2-Ю® кГ/см2; а = 20 мм р = 0,3; ер) — 125-10'7-600; as = 4070 кГ/см2 дают b — 3,29 см ои = 4525 кГ/см2. Так как предел текучести зоны нагрева as l,35as, то металл внутреннего круга г — а находится в упругом состоянии. В тех случаях, когда металл зоны интенсивного нагрева не получает упрочнения или же когда он получает незначительное упрочнение, то может оказаться, что о0 ^ os. При этом условии внутреннее |

ядро будет находиться в упруго-пластическом состоянии. Этот вариант рассматриваемой задачи также может быть решен без особых затруднений.

Зная а0, можно найти деформации и напряжения в любой точке рассматриваемого листа. В соответствии с формулами (7.23), (7.24) и (7.34) для относительной радиальной деформации имеем:

|

■'о» |

0 =

|

2 (1 + р) bcf2exp Г _ Vj_ (гр - 1-п + |

|

V |

|

2 Ч |

|

/з Е |

|

,nf)] |

|

arcsin |

|

; ь-, |

|

<?,== |

|

Оо |

|

З аЕ |

|

VЗ |

|

■ь, |

(7.37)

|

00 W0 Рис. 24 |

|

|

|

ег |

■к |

|

о. оов |

N X |

|

0,005 |

|

|

0,004 |

|

|

0,003 |

|

|

0,002 |

и ’ |

|

т |

|

|

0,001 |

/ 3 |

где р и г связаны соотношением (7.32), а величина b определяется по формуле (7.35). По этим формулам, имея в виду границы изменения переменной р (7.31), можно построить график изменения радиальной относительной деформации в зависимости от радиуса. На рис. 24 приведена кривая 1 при а = 20 мм а0 = = 4525 кПсм2 без учета упрочнения в кольце a sg г ^ d, где d — наружный радиус мелкозернистой зоны (п. 31).

Опытная проверка. Для проверки этих результатов центральная часть квадратного листа № 22 стали типа СХЛ (450 X 450 X 10 мм) была ПОД-

t80 г, мм

вергнута сосредоточенному нагреву до 620° С на расстоянии 20 мм от центра. Для обеспечения равномерности температуры по толщине листа подогрев производился с обеих сторон. Датчики были приклеены до нагрева на определенном расстоянии от зоны нагрева в соответственных точках с обеих сторон листа, так что они фиксировали лишь упругие деформации. Вблизи зоны нагрева деформации измерялись оптическим компара -

тором по изменению расстояния между точками, помеченными острым керном. Относительные радиальные деформации в точках этого листа, замеренные датчиками сопротивления и оптическим компаратором лаборатории, нанесены на рис. 24 значками Д. Аналогичные результаты были получены повторными опытами при нагреве до Г = 620° С на расстоянии г = а = 30 мм от центра. Сравнение результатов, полученных теоретически на базе основной гипотезы и опытным путем, показывает, что они достаточно хорошо совпадают при больших г. Поэтому некоторое превышение опытных данных над теоретическими, полученных вблизи внутренней границы наружной упругой области, нельзя объяснить тем, что теоретические значения получены для бесконечной пластины, а опытные — для конечных. Но вместе с тем рис. 24 показывает, что основная гипотеза правильно определяет приближенно состояние листа после последующего остывания.