СВАРНЫЕ КОНСТРУКЦИИ ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ

Заготовительные операции

|

|

Литые, кованые и штампованные заготовки обычно поступают на сварку в виде, не требующем дополнительных операций. По - другому обстоит дело с деталями из проката. После подбора металла по размерам и маркам стали необходимо выполнить следующие операции: правку, разметку, резку, обработку кромок, гибку и очистку под сварку.

|

|

|

Zzl IЛ |

|

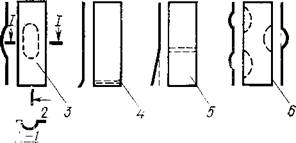

Рис. 13.29. Виды деформации листовой стали: 1 — волнистость; 2 — серповидность в плоскости; 3 — местные выпучи - ны; 4—заломленные кромки; 5 — местная погнутость; 6 — волнистость поперек части листа |

Листовой прокат требует правки в том случае, если его поставляют е неправленом виде, а также если деформации возникли при транспортировании. Наиболее часто встречающиеся виды деформирования изображены на рис. 13.29.

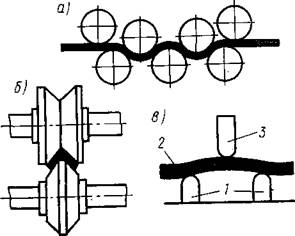

Правка осуществляется созданием местной пластической деформации и обычно производится в холодном состоянии. Для устранения волнистости листов и полос толщиной от 0,5 до 50 мм широко используют многовалковые машины (число валков больше пяти). Исправление достигается многократным изгибом при пропускании листов между верхним и нижним рядами валков, расположенных в шахматном порядке (рис. 13.30,а). Листы толщиной менее 0,5 мм правят растяжением с помощью приспособлений на прессах или на специальных растяжных машинах.

Серповидность листовой и широкополосной стали поддается правке в ограниченной степени. Ее выполняют на многовалковых листоправильных вальцах с применением прокладок, выкладываемых у вогнутой кромки.

|

Рис. 13.30. Схемы правки листовых и профильных элементов: а — на листоправйльных вальцах; б — в уг- лоправйльных вальцах; в — на прессе |

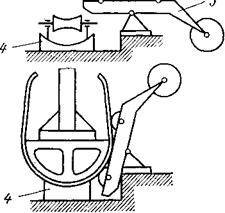

Правку мелко - и среднесортового, а также профильного проката производят на роликовых машинах (рис. 13.30,6), работающих по той же схеме, что и листоправильные. Для двутавров и швеллеров такой способ используется только для исправления в плоскости меньшего момента сопротивления. Исправление в другой плоскости осуществляют изгибом на правильно-гибочных прессах кулачкового типа (рис. 13.30,0).

При постоянном ходе толкателя 3 задаваемая деформация профиля 2 регулируется изменением расстояния между опорами 1. На прессах правят и толстолистовой прокат с толщиной более 50 мм.

Холодная деформация сопровождается уменьшением пластичности металла. Поэтому относительное остаточное удлинение 6 наиболее деформированных волокон необходимо ограничивать. Например согласно СНиП 18—75 при холодной правке 6^1%: при холодной гибке 6^2%, что соответствует радиусу изгиба не менее 50толщин листа приправке и не менее25 толщин листа при гибке. Исходя из этого, устанавливают предельные значения искривлений, исправление которых еще допускается в холодном состоянии. Так, холодная правка серповидности широкополосной и универсальной стали на вальцах, а полос шириной до 200 мм на кулачковом прессе разрешается только при стреле серповидности f^t2!(800b), где I — длина полосы; b — ширина полосы.

В случае необходимости создания более значительных деформаций правка и гибка стали должны производиться в горячем состоянии после нагрева до 900—1000°С для стали классов до С 46/33 включительно и до 900—950°С для стали классов С 52/40 и С 60/46. Деформирование при высокой температуре сопровождается процессом рекристаллизации, и пластические свойства металла не снижаются.

Нередко правке в вальцах подвергают сварные заготовки из двух или нескольких листов, сваренных стыковыми швами. Для ограничения пластической деформации зоны сварного соединения усиление сварного шва должно быть минимальным. В ряде случаев усиление рекомендуется удалять.

Разметка. Индивидуальная разметка трудоемка. Наметка бо

лее производительна, однако изготовление специальных наметочных шаблонов не всегда экономически целесообразно. Оптический метод позволяет вести разметку без шаблона — по чертежу, проектируемому на размечаемую поверхность. Разметочно-маркировоч - ные машины с пневмокернером производят разметку со скоростью до 8—10 м/мин при погрешности ±1 мм. В этих машинах применяют программное управление. Использование приспособлений для мерной резки проката, а также машин для тепловой резки с масштабной фотокопировальной или программной системой управления позволяет обходиться без разметки.

|

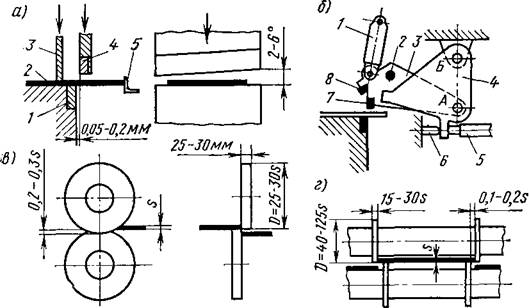

Рис. 13.31. Схема резки металла на ножницах различных типов |

Резка и обработка кромок. Резка деталей с прямолинейными кромками из листов толщиной до 40 мм, как правило, производится на гильотинных ножницах (рис. 13.31,а). Разрезаемый лист 2 заводится между нижним 1 и верхним 4 ножами до упора 5 и зажимается прижимом 3. Верхний нож, нажимая на лист, производит скалывание. Погрешность размера обычно составляет ±(2,0—3,0) мм при резке по разметке и ±(1,5—2,5) мм при резке по упору. Прямой рез со скосом кромки под сварку можно получить, используя специальные ножницы (рис. 13.31,6). При включении гидроцилиндра 1 качающийся ножедержатель 3 поворачивается сначала вокруг оси А, производя прямой рез с помощью ножа 7. Когда упор 2 ножедержателя 3 дойдет до выступа детали 4, они поворачиваются совместно вокруг оси Б, отводя прижим 5 от регулируемого упора 6. Нож 8 совершает рез на скос.

Дисковые ножницы (рис. 13.31,в) позволяют осуществлять вырезку листовых деталей с непрямолинейными кромками толщиной s=20-*-25 мм. Для получения листовой заготовки заданной ширины с параллельными кромками дисковые ножи целесообразно располагать попарно на заданном расстоянии друг от друга (рис. 13.31,в, г).

При резке на ножницах металл подвергается значительной пластической деформации. Если кромка реза в. дальнейшем попадает в зону сварки и полностью переплавляется, то дополнительной обработки не требуется. Если же эта кромка остается свободной, а конструкция работает при переменных нагрузках, то слой пластически деформированного металла целесообразно удалить последующей механической обработкой.

Для поперечной резки фасонного проката применяют пресс - нооюницы с фасонными ножами или дисковые пилы. В некоторых случаях применяют резку гладким диском либо с помощью трения, либо контактно-дуговым оплавлением.

Производительным является процесс вырубки в штампах. При номинальных размерах деталей 1—4 м погрешности могут составлять +(1,0—2,5) мм.

Разделительная термическая резка менее производительна, чем резка на ножницах, но более универсальна и применяется для получения стальных заготовок разных толщин как прямолинейного, так и криволинейного очертания. Наряду с газопламенной кислородной резкой все шире применяют плазменнодуговую резку, позволяющую обрабатывать практически любые металлы и сплавы. Использование в качестве плазмообразующего газа сжатого воздуха дает не только экономические, но и технические преимущества: высокое качество реза сочетается с большой скоростью резки, особенно сталей малой и средней толщины (до 60 мм). Недостатком воздушно-плазменной резки является насыщение поверхностного слоя кромок азотом, что способствует образованию пор при сварке. Поэтому кромки в большинстве случаев зачищают стальной щеткой или подвергают дополнительной механической обработке. Предотвращение пор в швах при сварке по кромкам, подготовленным воздушно-плазменной резкой, возможно и без зачистки кромок, однако в этом случае требуется четкое соблюдение технических рекомендаций. После кислородной резки зачистки кромок под сварку, как правило, не требуется.

Ручную и полуавтоматическую резку листов производят обычно по разметке, автоматическую — с помощью копирных устройств, по масштабному чертежу или на машинах с программным управлением. Масштабные чертежи содержат информацию только о траектории, поэтому переход от одного реза к другому при раскрое целого листа приходится осуществлять вручную. Использование машин с цифровым программным управлением позволяет автоматизировать процесс резки в пределах всего листа при одновременном повышении точности реза. При вырезке заготовок небольшой толщины в ряде случаев эффективно использование резки листов пакетом толщиной порядка 100 мм.

Термическую резку применяют и при создании скоса кромок. Если эта операция совмещается с разделительной резкой, то односторонний скос с притуплением получают, используя одновременно два резака, а двусторонний скос — три резака. После вырезки Детали иногда приходится править.

Начинают применять лазерную резку. Ее преимущества— чрезвычайно малая ширина реза (доли миллиметра) и возможность резки материала малой толщины (от 0,05 мм).

Механическую обработку кромок на станках производят: а) для обеспечения требуемой точности сборки; б) для обработки фасок сложного очертания; в) для удаления металла кромок, обрезанных ножницами или с помощью термической резки, когда это считается необходимым. При обработке длинных кромок применяют кромкострогальные станки, более коротких — торцефрезерные.

|

|

|

6) |

|

Ь- |

V |

|

|

—>- |

4 а |

>1 — |

|

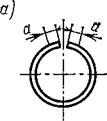

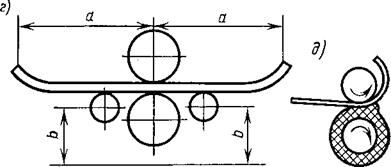

Рис. 13.32. Схемы вальцовки обечаек: а — обечайка с необвальцованными кромками; б, в — установка листа в трех - и четырехвалковых вальцах; г — положение листа в начале гибки в вальцах; д — гибка листа в двухвалковых вальцах |

Гибка. Холодную гибку листовых элементов толщиной до 60 мм для получения деталей цилиндрической и конической формы осуществляют на листогибочных вальцах с валками длиной до 13 м. При вальцовке в холодном состоянии отношение радиуса изгиба к толщине листа ограничивают допустимым значением создаваемой пластической деформации. При гибке в вальцах концевой участок листа размером а (рис. 13.32,а) остается почти плоским. Ширина этого участка при использовании трехвалковых вальцов определяется расстояниями между осями валков а (рис. 13.32,6). В четырехвалковых вальцах несвальцованным остается только участок шириной (1-^—2)s, где s — толщина листа (рис. 13.32,в). Более правильное очертание концевого участка листа может быть получено либо калибровкой уже сваренной обечайки, либо предварительной подгибкой кромок под прессом или на листогибочных вальцах с толстым подкладным листом, согнутым по заданному радиусу. После подгибки кромок лист устанавливают в гибочные вальцы, выверяют параллельность оси вала и кромки листа и начинают гибку со средней части листа (рис. 13.32,г). Использова-

ние двухвалковых гибочных вальцев с эластичным полиуретановым покрытием нижнего валка (рис. 13.32,5) устраняет необходимость дополнительной подгибки кромок при вальцовке обечаек из листов толщиной до б мм. Упругое покрытие обжимает листовую заготовку вокруг жесткого верхнего валка и обеспечивает равномерный изгиб по всей длине.

Листовые элементы с поверхностью пространственной кривизны получают на специальных вальцах с валками переменного диаметра. Для формообразования элементов оболочек больших размеров применяют штамповку взрывом. При серийном и массовом производстве для получения элементов с поверхностью сложного очертания широко используют холодную штамповку из листового материала толщиной до 10 мм. Высокая производительность, точность размеров и формы получаемых заготовок, их низкая себестоимость обеспечивают создание весьма технологичных штампосварных изделий.

При холодной гибке профильного проката и труб используют роликогибочные машины и трубогибочные станки. Когда возникают трудности, связанные с нарушением формы поперечного сечения, целесообразно использовать специальные гибочные станки с индукционным нагревом непрерывно перемещаемой и изгибаемой заготовки. Деформируемый участок, нагретый до температуры 950—1000°С, имеет небольшую протяженность, обладает малым сопротивлением пластической деформации и повышенной устойчивостью, что предотвращает образование гофров в зоне сжатия.

Для получения деталей из толстого листового металла применяют горячую гибку. Ее осуществляют на гибочных вальцах и на прессах.

В сварных конструкциях зачастую используют гнутые профильные элементы, поперечные сечения которых не входят в сортамент, выпускаемый металлургическими заводами. Небольшие партии таких деталей можно изготовлять на кромкогибочных станках и прессах.

|

Рис. 13.33. Гофрированные листы |

Гофрирование (рис. 13.33) повышает жесткость листов. Его предпочтительно производить штамповкой, а не гибкой, чтобы поперечные кромки листов оставались плоскими,

Очистка. Для очистки проката, деталей и сварных узлов применяют механические и химические методы. Удаление загрязнения, ржавчины и окалины производят с помощью дробеструйных и дро - беметных аппаратов, а также используют зачистные станки, рабочим органом которых являются металлические щетки, иглофрезьі, шлифовальные круги и ленты. При дробеструйной и дробеметной очистке применяют чугунную или стальную дробь размером от 0,7 до 4 мм в зависимости от толщины металла. В дробеструйных аппаратах дробь выбрасывается на очищаемую поверхность через

55

сопло сжатым воздухом. В дробеметных аппаратах дробь выбрасывается лопатками ротора (производительность выше и очистка обходится дешевле), однако происходит быстрый износ лопаток. Дробеструйную и дробеметную очистку обычно осуществляют в камерах. Беспыльные дробеструйные аппараты позволяют обходиться без камер, но они менее производительны — их применяю! в мелкосерийном производстве, а также для очистки крупногабаритных сварных узлов, которые не помещаются в камере.

Химическими методами проводят обезжиривание и травление поверхности. Различают ванный и струйный методы. В первом случае детали последовательно опускают в ванны с различными растворами и выдерживают в каждом из них определенное время. Ва втором случае последовательная подача растворов различного состава на поверхность деталей производится струйным методом,, что позволяет осуществлять непрерывный процесс очистки. Химический способ очистки эффективен, однако в производстве сварных конструкций его применение ограничено высокой стоимостью оборудования для очистки сточных вод. Для предохранения металла от коррозии кроме очистки обычно проводят пассивирование или грунтовку поверхности, позволяющие осуществлять сварку без удаления защитного покрытия.

Несмотря на широкое использование машин и механизмов, эффективность их использования в условиях индивидуального и мелкосерийного производства на заготовительном участке нередко оказывается низкой. Это объясняется большими затратами ручного* труда при выполнении транспортных и установочных операций. Поэтому весьма важно обеспечить здесь комплексное использование механизмов, позволяющее снизить затраты ручного труда до минимума.

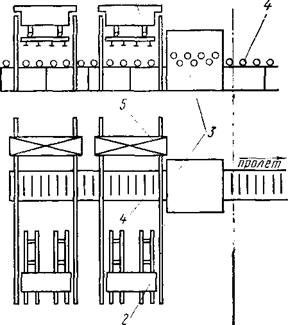

Пример рациональной организации приемки и складирования листового металла в условиях мелкосерийного производства показан на рис. 13.34. Горизонтальное складирование в пачки выполняют по габаритам и маркам металла. Краны оснащают траверсами с электромагнитными или вакуумными захватами. Пакеты листов с сортировочных площадок 1 подают мостовым краном 2 на стеллажи к листоправильным вальцам 3. Комплексная механизация участка правки обеспечивается приводным рольгангом 4 и перегрузочными мостами 5. Листы правят при поступлении на склад и хранят в выправленном состоянии. Это повышает производительность труда за счет увеличения партии листов одинаковой толщины.

В серийном производстве, в частности на судостроительных предприятиях, операции очистки металла, грунтовки, сушки, маркировки, разметки и резки выполняют на автоматизированных поточных линиях.

Со входного рольганга листы автоматически снимаются кантователем и в вертикальном положении транспортируются через последовательно расположенные камеры подогрева, дробеметную, грунтовки листов в электростатическом поле, терморадиационной

сушки и затем выдаются в накопитель. Все операции выполняются в автоматическом режиме. Один рабочий наблюдает за ходом процесса у пульта управления и регулирует режим работы агрегатов в зависимости от толщины и ширины листов и марки материала. Очистка и грунтовка профильного материала производятся на аналогичной линии.

Комплексная механизация участка тепловой резки для выполнения работ по маркировке и вырезке деталей с криволинейными кромками жз листовой стали толщиной свыше 2 мм ь,

|

В соседний |

|

|

организуется следующим ■образом.

|

1 |

||||

|

ч |

||||

|

_ |

|

Железнодорожный путь |

|

Рис. 13.34. Участок приемки и правки листового металла |

По предварительно составленной программе с помощью чертежного устройства в масштабе 1:10 вычерчиваются чертежи основных деталей. Они снабжаются маркировкой и используются для составления карт раскроя листового материала. Масштабные копии деталей вручную размещают в пределах масштабных контуров листа проката с учетом технологических требований и экономного использования материала. Компоновку проводят на специальных столах, оборудованных системой присоса и координато - метрами для снятия координат характерных точек, необходимых для программирования резки. Описание карты раскроя в виде таблицы включает в себя кодовые номера деталей, записываемые в порядке вырезки, координаты двух точек каждой детали в системе координат листа, направление обхода каждой детали. Кроме того, для каждой детали имеется запись маршрута, т. е. координаты опорных точек и параметры участков контура, полученные еще до вычерчивания. Эти данные вводятся в ЭВМ, и на перфоленте выдается рабочая программа вырезки всего листа. Затем производится контрольное вычерчивание карты раскроя на чертежном устройстве, подключенном к ЭВМ.

При применении разметочно-маркировочных машин по чертежу раскроя измеряются координаты границ участков линий разметки,

начальных точек расположения марок и углы поворота этих марок. Все данные заносят в таблицу и затем набивают перфоленту.

|

|

|

X- |

|

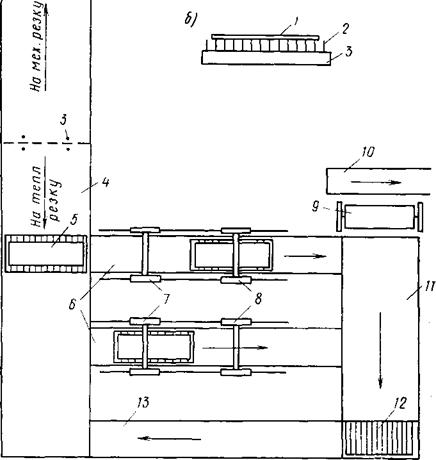

Рис. 13.35. Участок разметки-маркировки и тепловой резки листов: а —схема участка; б — раскроечная платформа |

Подача листов осуществляется по рольгангам на раскроечных платформах (рис. 13.35,6), у которых на основании 3 установлены ребра 2, служащие опорой листа 1. На этих же платформах производится маркировка и тепловая резка листов, а также уборка вырезанных деталей и отходов. После линии очистки и грунтовки из накопителя 1 (рис. 13.35,а) лист подается гидротолкателем 2 в двусторонний кантователь 3, укладывающий его на раскроечную платформу 5.

а/

Участок оборудован приемным рольгангом 4, двумя подающими рольгангами 6, рольгангом съема разрезанного листа 11 и возвратным рольгангом 13. Передача с рольганга одного направления на другой, расположенный перпендикулярно, производится подъемом секции роликов. Подача листов и их транспортирование к механизмам линий тепловой резки, снятие деталей и их передача для дальнейшей обработки осуществляются в полуавтоматическом цикле.

На линиях резки используют маркировочные машины и резательные машины типа «Кристалл» с цифровым программным управлением.

Резке предшествуют разметка линий последующей гибки листовых деталей и их маркировка. При этом необходимо, чтобы положение листа в системах координат разметочно-маркировочной машины и машины тепловой резки было одинаковым. Разметка осуществляется пневмокернером. Исполнительная часть машины 7 представляет собой портал продольного хода, на котором смонтирована тележка поперечного перемещения. На ней находится построитель знаков с рабочим инструментом. Кернение линий разметки и холостые переходы осуществляются при движении портала и тележки, а кернение марок — только при движении кареток построителя знаков, повернутого на заданный угол.

|

|

После разметки и маркировки листы на тех же раскроечных платформах 5 подаются к машинам тепловой резки 8, а по окончании резки выдаются в зону действия перегружателя-кантователя 9. Траверса с большим числом магнитов (до 800 шт.) снимает все детали, а если необходимо, то кантует их для зачистки грата на 180°, а затем возвращает в исходное положение и укладывает на ленточный транспортер 10. Механизированная сортировка вырезанных деталей обеспечивается сортировщиком с вакуумными или магнитными присосками на траверсе. Этот управляемый оператором сортировщик раскладывает все крупные детали (более 0,7Х Х0,7 м) в пачки в зависимости от маршрута их дальнейшей обработки. Детали меньшего размера отсортировываются в процессе перехода с транспортерной ленты на рольганг. Они комплектуются в контейнеры на шаговом транспортере-комплектаторе, работающем в полуавтоматическом цикле. Поскольку раскроечная платформа 5 выполняет функции газорезательного стола, с ее помощью осуществляется уборка шлака из зоны резки. Для этого платформа после снятия с нее деталей на позиции 12 наклоняется для сброса отходов в бункер, а затем возвращается рольгангом 13 на приемный рольганг 4.

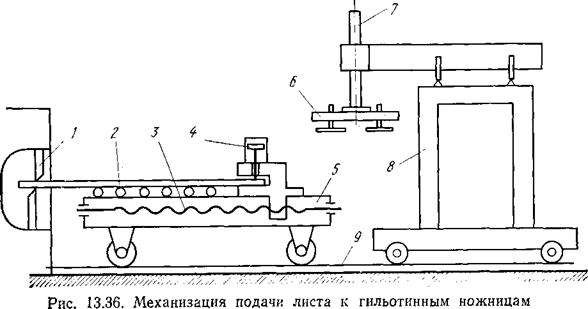

При резке листов на механических ножницах большие трудовые затраты обычно связаны с подачей листа к ножам и с уборкой отходов. Оснащение ножниц комплексом механизмов, управляемых одним оператором, позволяет исключить тяжелый ручной труд (рис. 13.36). Захват листа, его разворот и укладку на подающую тележку 5 осуществляют с помощью универсального портального манипулятора 8, имеющего колонну 7 с траверсой 6, снабженной вакуумными захватами. Уложенный на холостой рольганг 2 лист

[5к»и<1

|

/ |

|

/ |

У-

|

8 |

|

J |

5 6 7

6)

2

|

|

|

|

|

ҐЛ ҐЛ 7 |

|

Рис. 13.37. Схема расположения оборудования заготовительного участка производства труб большого диаметра: а — схема линии; б — схема строгального станка; в — схема предварительной формовки; г — схема окончательной формовки корыта |

|

г) |

|

|

|

|

|

т |

с помощью прижимов 4 крепится к механизму подачи 3. Самоходная тележка 5 по рельсам 9 подает лист к ножам 1, после чего механизмом 3 производится точная установка листа. При резке по разметке или с помощью указателя, скользящего по масштабной линейке, управление ножницами и механизмом подачи осуществляется оператором с пульта управления.

При резке по упору партии одинаковых деталей процесс может быть полностью автоматизирован. Подача листа отключается конечными выключателями. Отрезанные детали собирают в тележку, подкатываемую под ножницы. Перед обрезкой кромок тележку откатывают и обрезки падают в приямок, откуда механизм сталкивает их в бункер.

Примером комплексной механизации заготовительных операций в серийном производстве может служить поточная линия заготовок труб большого диаметра на Челябинском трубопрокатном заводе. Последовательность расположения ее агрегатов показана на схеме рис. 13.37,а. С железнодорожной платформы 2 листоукладчиком 1 листы по одному подаются на приемный рольганг 3 и направляются в кромкострогальный станок 4 двусторонней строжки кромок и снятие фасок под сварку. Рабочее движение осуществляют клетш с рабочими валками 1 (рис. 13.37,6), припуск снимается резцами 2.

|

Зона стеллажного хранения |

Формовка листа в трубную заготовку выполняется на кромкогибочном стане 5 и прессах 7 я 8 (рис. 13.37,а). Управление станом 5 и прессом 7 осуществляет один оператор. На выходе из стана подгибки кромок лист захватывается упором цепного транспортера 6 и подается под пресс 7, одновременно выталкивая ранее сформованную заготовку. Предварительная формовка под прессом (рис. 13.37,в) производится ходом пуансона 1 до упора в постель 4 с помощью кулис 3 с роликами 2. Потом заготовка поднимается вверх и выталкивается на промежуточный рольганг, откуда цепным транспортером подается на окончательную формовку.

|

Зона комплек тации 8 |

|

Рис. 13.38. Схема автоматизированного склада комплектации |

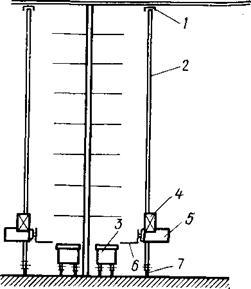

В условиях индивидуального и мелкосерийного производства при большей номенклатуре выпускаемых изделий особое значение приобретает организация промежуточного склада полуфабрикатов. Дли механизации и автматизации операций на таких складах целесообразно использовать специализированное оборудование, управляемое с помощью устройств вычислительной техники. Такого рода проект реализуется в производственном объединении «Уралмаш». Склад комплектации должен производить прием, хранение, учет, комплектацию и своевременную выдачу на сборочные участки всех необходимых для выполнения конкретного заказа заготовок и комплектующих изделий. Хранение грузов производится в высотных консольных стеллажах. Длинномерные грузы (заготовки профильного проката, трубы) размещаются в специальных кассетах, мелкие детали — в контейнерах. Краны-штабелеры под

нимают и устанавливают кассеты и контейнеры в ячейки стеллажей. Стеллажный кран-штабелер представляет собой плоскую раму 2 (рис. 13.38), перемещающуюся по напольному подкрановому пути 7 и удерживаемую от опрокидывания верхним рельсом 1. Рама имеет две колонны, по которым перемещается грузоподъемник 5 с телескопическим захватом 6 и кабиной 4. Управление работой кранов-штабелеров производится с центрального пульта. Кабина предназначена для управления краном в процессе наладки или при выходе из строя системы автоматического управления. На уровне нижних ячеек стеллажей перемещаются стеллажные передаточные тележки 3. Груз, частично скомплектованный в заготовительном цехе на платформе-накопителе 8, на тележке 3 подается в зону хранения. Данные о принятом грузе оператор вводит в память ЭВМ и, получив адреса, где будет храниться груз, включает систему управления. Выдача грузов со склада осуществляется после того, как ЭВМ сигнализирует о завершении комплектации заготовок конкретного заказа. По командам оператора в соответствии с заготовительной ведомостью стеллажные тележки выносят все указанные грузы в зону комплектации. Здесь их укладывают на платформу-накопитель и на транспортной тележке доставляют в сборочный цех.