СВАРНЫЕ КОНСТРУКЦИИ ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ

Выполнение стыков балок и стержней

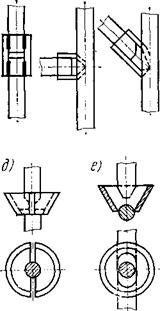

При монтаже конструкций нередко возникает необходимость стыковки балок. Типы стыков балок двутаврового сечения показаны на рис. 14.22. Раздвинутый стык (рис. 14.22,6) применяют как технологический. При монтаже обычно используют совмещенный стык (рис. 14.22,а), выполняя его ручной сваркой или полуавтоматом в СО2. Назначая последовательность выполнения швов поясов и стенки, необходимо иметь в виду следующее. Если в первую очередь сварить стыки поясов, то стык стенки придется

|

UI |

птттттг |

ІІІІЧІ |

гттптгі |

|

ПІШІ1ІЦ |

1ІШ1 |

ІНШІЇ |

|

О) |

|

ш. |

|

^LU |

НІНІ ПТІ гтт |

11111 ш i I'TTrnj |

|

|

11 III II И 11 И I |

ШШШШІїД |

|

ттттттпттттт 5 4 |

|

в) ша |

|

ТТГ |

|

6 щппмтЧл |

|

J1LLL |

|

nmmrnmm |

|

Рис. 14.22. Типы стыков двутавровых балок |

|

выполнять в условиях жесткого закрепления, что может способст- (рис. 14.22,а) иногда не дова- (опасности возникновения тре- ции, размеров поперечных сечений элементов) оптимальная тех- Стык, показанный на рис. 14.22,в, применяется сравнительно Непосредственная сварка стыковых соединений с полным про- Частным случаем стыков балок является стык рельсов. |

щей обработки стыков производят в поточных механизированных линиях специальных рельсосварочных предприятий и рельсосварочных поездов. На этих линиях сваривают плети бесстыкового пути длиной до 800 м, а также звенья длиной 25, 37 и 50 м из новых и старых годных рельсов, снятых с пути. Получила также развитие контактная сварка в пути с помощью передвижных машин ПРСМ. Такая передвижная машина представляет собой железнодорожную платформу, на которой располагаются аппаратура и источник электроэнергии, а также смонтированы конструкции для перемещения двух сварочных головок в процессе работы.

|

б) 6) г) |

|

ai |

|

ш |

|

|

|

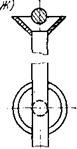

Рис. 14.23. Сварные соединения арматуры, выполняемые ванным способом |

|

|

При изготовлении арматуры железобетона стыки стержней в условиях завода сваривают оплавлением на контактных стыковых машинах. В условиях монтажа широко используют ванную и электрошлаковую сварки, когда между торцами свариваемых стержней ванна расплавленного металла сохраняет жидкое состояние на протяжении всей сварочной операции. Сварка может производиться при расположении стержней под любым углом друг к другу. Чтобы предотвратить растекание жидкого металла и обеспечить формирование шва, применяют съемные инвентарные формы, а при ванной сварке также стальные остающиеся формы-подкладки. На рис. 14.23 показаны примеры подготовки соединений для ванной сварки с остающимися стальными формами. При сборке встык (рис. 14.23,а), под углом (рис. 14.23,6, в) и с пересечением (рис. 14.23,г) стержней, расположенных в горизонтальной плоскости, разделка торцов не производится, сварка выполняется одиночным покрытым электродом. Вертикальные стыки обычно выполняют также одноэлектродной сваркой с применением чашеобразных стальных форм, торец верхнего стержня имеет скос (рис. 14.23,(9). Сборка под сварку пересекающихся стержней показана на рис. 14.23,е, ж.

Следует иметь в виду, что сварные соединения с остающейся формой не поддаются визуальному контролю и плохо поддаются контролю просвечиванием. Кроме того, производительность ванной сварки с остающейся формой существенно ниже ванной и электрошлаковой сварки в инвентарных формах (медных, двух

слойных, керамических, графитовых). При выполнении монтажных стыков сборных железобетонных элементов ванную сварку с ос - тающимися стальными формами применяют в случае коротких выпусков стержней арматуры, когда нет возможности производить

|

|

|

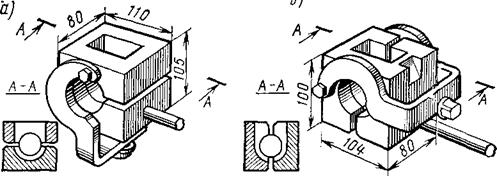

Рис. 14.24. Инвентарные составные медные формы с канавками для сварки стыковых соединений горизонтальных стержней: а — в — однорядных; г — многорядных |

сварку в инвентарных формах. При достаточной длине выпусков использование инвентарных форм более целесообразно, но для этого требуется высокая точность сборки концов стержней, осуществляемая с помощью комплекса кондукторов и шаблонов.

В конструкции медных форм обычно имеется канавка по периметру шва. Такое усиление требуется для сварных соединений, выполняемых многоэлектродной ванной или электрошлаковой сваркой и предназначенных для эксплуатации только под действием статической нагрузки. Для сварки соединений, работающих при переменных нагрузках, применяют медные формы без канавок и сварку осуществляют одиночными электродами.

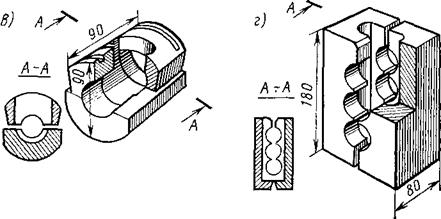

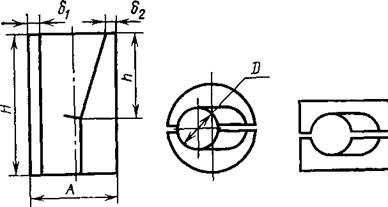

Для стыков горизонтальных стержней применяют формы с разъемом как в горизонтальной (рис. 14.24,а, в), так и в вертикальной плоскости (рис. 14.24,6, г). Закрепление их на стержнях производят накидной скобой, шарнирно соединенной с одной из половин (рис. 14.24,а, б). Для стыков вертикальных стержней применяют формы из двух половин с разъемом в вертикальной плоскости. Характерные размеры таких форм для сварки стержней диаметром 20—36 мм показаны на рис. 14.25.

|

|

|

и |

А |

Н |

h |

Si |

8г |

|

|

25-4/ |

80-110 |

90-120 |

55-75 |

15-20 |

10-15 |

мм |

|

Рис. 14.25. Инвентарные медные формы для сварки стыковых соединений вертикальных стержней диаметром 20—36 мм |

§ 3. Изготовление конструктивных элементов из заготовок балочного типа

Подкрановые балки обычно выполняют в виде сварного двутавра с ребрами жесткости. Условия их работы предъявляют вполне определенные требования к конструктивному оформлению и технологии выполнения сварных соединений. При нагружении сварного двутавра только изгибающим моментом такие концентраторы, как подрез стенки или непровар корня поясного шва, особой опасности не представляют, так как располагаются параллельно нормальным и касательным напряжениям.

Однако сечения подкрановой балки дополнительно испытывают периодическое нагружение сосредоточенной силой от колеса крана, передаваемое с рельса на верхний пояс и через поясные швы на стенку балки. Кроме того, при нарушениях симметрии рельса относительно оси балки возникает дополнительный момент в поперечном направлении, воспринимаемый поясными швами и стенкой. В этом случае непровар корня поясного шва или подрез стенки оказываются расположенными поперек силового потока и могут служить причиной возникновения усталостных трещин. Конструктивные элементы подобного типа целесообразно выполнять с полным проплавлением стенки и сварку поясных швов производить в положении «в лодочку» для предотвращения подрезов. Установку и приварку ребер жесткости производят после выполнения поясных швов наклоненным электродом.

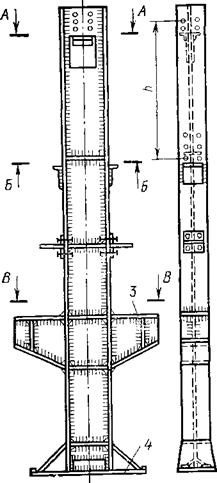

Сварной двутавровый профиль широко используют при изготовлении колонн. В этом случае проплавление стенки двутавра не является обязательным. Существенные требования к изготовлению конструкций предъявляют условия монтажа: перпендикулярность оси колонны к опорной плоскости плиты башмака, параллельность плоскостей опорных плиток подкрановых консолей 88

и опорной плиты башмака и соблюдение проектного расстояния между ними, правильность расположения монтажных отверстий относительно опорных столиков ферм и т. д.

|

|

|

|

|

А-А |

|

/ ^ |

|

в-в |

|

в-в |

|

тЩш шли шил |

5=----------------------------------- ^ ^-------------------------------------------------- - - фэ Ё-ф - і hi nf ц щ шли luJlU-F1 1 uu ill. |

|

: гттітп njrixn ПТ1ТП ГГПТТТ СЕ = |

і, 111111111111111111 і, гт ітпгтпгтті miTmJtD ^1 = Зе Ще-? ______________ H ----------------------- |

|

1 |

|

Рис. 14.26. Чертеж колонны |

|

I |

Проследим, как выполняются эти требования на примере колонны, показанной на рис. 14.26. После сварки основного двутаврового сечения колонны ее нижний торец отрезают дисковой пилой или обрабатывают на торцефрезерном станке перпендикулярно ее оси. Затем с помощью накладных кондукторов, устанавливаемых в упор к торцу, сверлят все монтажные отверстия. Общую сборку колонны начинают с базы 4, опорная плита которой устанавливается в упор к обработанному торцу колонны. Установку подкрановых консолей 3, столиков 2, ребер I и других деталей производят с использованием фиксаторов и ранее просверленных монтажных отверстий, с которыми фиксаторы совмещаются с помощью пробок.

В условиях крупносерийного производства сборочно-сварочные операции выполняют на поточных линиях.

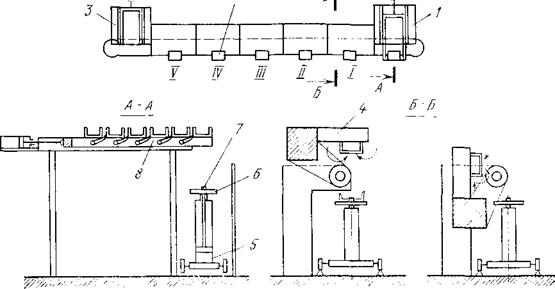

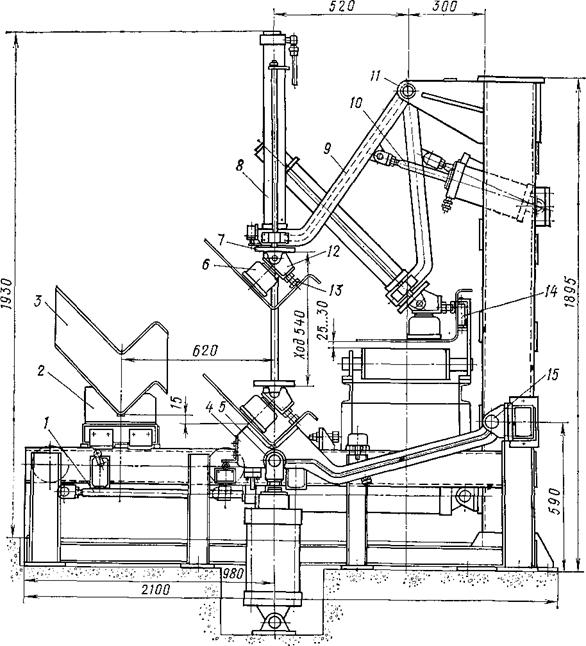

Примером может служить полуавтоматическая линия {рис. 14.27) сборки и сварки поперечных балок (рис. 14.28) плат формы ЗИЛ-130.

На каждом из пяти рабочих мест, обозначенных по порядку римскими цифрами (см. рис. 14.27), имеются захватывающие и кантующие устройства 4 в начале я конце линии расположены магазины-накопители 1 и 3, автоматиче-

|

Рис. 14.27. Транспортирующие и кантующие устройства поточной линии изготовления поперечной балки грузовой платформы автомобиля ЗИЛ |

|

|

|

/7 8 к

Рис. 14.29. Угловая стойка грузового полувагона |

ски подающие заготовки и снимающие готовые балки. Все позиции линии связаны шаговым конвейером 2, представляющим собой сцеп тележек 5 с подъемными столиками 6, имеющими выступы 7 для фиксации принимаемой заготовки. Гнутые швеллеры укладывают в магазин-накопитель 1. Очередная заготовка, поданная штанговым устройством с собачками 8, автоматически приподнимается подъемным столиком тележки, после отхода штангового устройства опускается в нижнее положение, перемещается на следующее рабочее место, где снова поднимается и захватывается пневматическими зажимами кантователя 4. При опускании подъемников конвейер возвращается в исходное положение. Балка в кантователе поворачивается так, чтобы обеспечить наиболее удобное положение для сборки и сварки. После окончания операций на всех рабочих местах подъемные столики поднимаются, балки в кантователях освобождаются от закрепления и опускаются на тележки конвейера, с помощью которых и перемещаются на один шаг.

На первых двух рабочих местах операторы устанавливают узлы и отдель-

|

Рис. 14.30. Загрузочное устройство линии изготовления угловых стоек грузового полувагона |

ные детали кронштейнов и прихватывают их точечной сваркой подвесными клещами. На последующих рабочих местах операторы выполняют угловые швы полуавтоматами, устанавливают и приваривают петли.

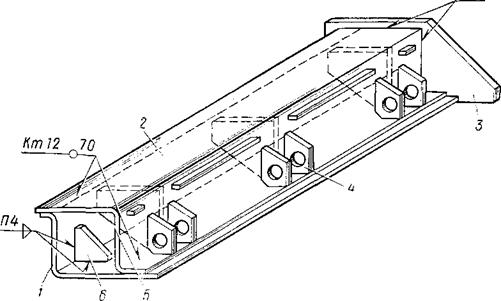

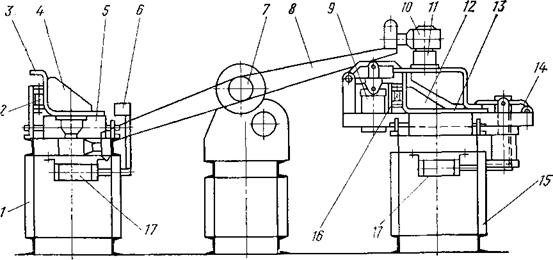

Другим примером крупносерийного производства, где автоматизированы не только кантовка и транспортирование, но и сборка заготовок, является полуавтоматическая линия изготовления угловой стойки грузового полувагона.

Конструкция стойки показана на рис. 14.29. Холодногнутые заготовки 1 и 2 толщиной 5 мм сваривают между собой контактной точечной сваркой, детали 3, 4, 5 и 6 приваривают дуговой сва, ркой в среде СОг+Ог - Замена ранее применявшейся сварки под флюсом на сварку в смеси углекислого газа с кислородом повышает скорость сварки, исключает подачу и уборку флюса, удаление шлаковой корки, оборудование линии не засоряется флюсом и корками. При этом способе сварки меньше разбрызгивание металла и очистка балок от брызг не требуется.

В начале линии, имеющей две ни тми оборудования, расположены загрузочные устройства (рис. 14.30). Пакет заготовок 3 краном укладывают на тележку 2, которая пневмоцилиндром 1 перемещается в зону оператора 4. Поворот рычага вокруг оси 15 от пневмоцилиндра 5 обеспечивает съем пакета заготовок с тележки 2, после чего тележка и рычаг оператора возвращаются в исходное положение и начинает работать автооператор. Его траверса 7 с электромагнитами 6 « пневмоцилиндром 8 опускается вниз до соприкосновения с верхней заготовкой пакета, захватывает заготовку и поднимает ее вверх до упора. Надежность захвата обеспечивается шарнирным закреплением магнитов 6 на качающихся рамках 12 с регулируемыми упорами 13. Из верхнего положения поворотом рычага 9 вокруг оси 11 от лневмоцилиндра 10 траверса переносит заготовку к рольгангу до упора вертикальной стенки в ограничительные боковые ролики 14. После отключения электромагнитов заготовка ложится на рольганг и транспортируется к рабочим позициям, где устанавливают и приваривают внутренние ребра, производят окраску и грунтовку.

Сборка внутренней и наружной стоек осуществляется на специальной автоматизированной установке (рис. 14.31). Стойки 3 и 13 с приваренными ребрами 4 и 12 подаются рольгангом 5 стендов 15 и 1 до упоров, включающих боковую фиксацию стоек прижимом 6 до упора в ролики 2 и прижимом от пневмоцилиндров 17 до упора в ролики 16. Затем прижим 6 освобождает стойку 3, включая электромагниты )/ и привод кантователя укладчика 7. Рычаг кантователя 8 захватывает магнитами стойку 5 и с поворотом на 180° укладывает и прижимает ее к стойке 13 за счет сжатия пружины в корпусе 10. Затем стой-

|

Рис. 14.31. Автоматизированная установка для сборки угловой стойки грузового полувагона |

ки фиксируются пневмоприжимами 9 и 14 и прихватываются. После завершения сборки прижимы 9 и 14 отходят, рычаг кантователя возвращается в исходное положение, а собранная стойка включением привода рольганга подается в автоматический накопитель, откуда поступает к двум контактным машинам. Здесь один рабочий с помощью транспортной тележки, обеспечивающей шаговую подачу, сваривает два ряда точек. На завершающем участке линии устанавливают и приваривают наружные планки, петли и торцовую накладку.