СВАРНЫЕ КОНСТРУКЦИИ ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ

Сборочно-сварочные операции и проектирование приспособлений

Сборочная операция при изготовлении сварных конструкций имеет целью обеспечение правильного взаимного расположения и закрепления деталей собираемого, изделия. Сборку можно производить на плите, стеллаже, стенде или в специальном приспособлении. В условиях индивидуального производства расположение деталей в узле нередко задается разметкой; для их фиксации используют струбцины, планки, скобы с клиньями и другие простейшие универсальные приспособления.

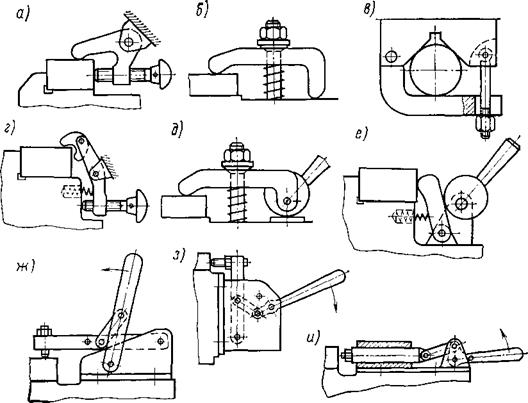

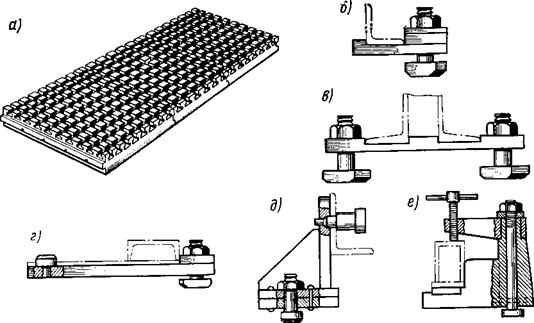

Использование специальных сборочных приспособлений позволяет повысить производительность труда и улучшить качество сборки. Основой сборочного приспособления является жесткий каркас с упорами, фиксаторами и прижимами (рис. 13.39). При сборке детали заводят в приспособление, укладывают по упорам или фиксаторам и закрепляют прижимами. Винтовые, рычажные или эксцентриковые прижимы (рис. 13.40) просты, но они приводятся в действие вручную. Использование пневматических, гидравлических, пневмогидравлических, магнитных или вакуумных (рис. 13.41) прижимов значительно сокращает вспомогательное время, особенно если требуется зажать изделие одновременно в нескольких местах. Широкое применение получили пневматические прижимы, приводимые в действие сжатым воздухом малого давления (в среднем 0,4 МПа). Однако при таком давлении размеры цилиндров, необходимые для обеспечения заданного усилия зажа

тия, могут оказаться значительными. Поэтому часто прибегают к использованию дополнительной рычажной или клиновой системы прижатия. Иногда рациональным оказывается использование гидравлических или пневмогидравлических устройств.

|

|

|

|

|

|

|

|

|

|

|

Рис. 13.39. Элементы сборочных приспособлений: а —карман; б — упор; в—палец; г —зажим; д — палец откидной; е— упор откидной |

|

л |

і |

||

|

И |

|

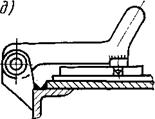

Рис. 13.40. Схемы механических устройств: а — г — винтовые: д, е — эксцентриковые; ж—и — рычажные |

Фиксация собранных деталей чаще всего осуществляется на прихватках. В таком виде собранный узел должен обладать такой жесткостью и прочностью, какая необходима при извлечении его ил сборочного приспособления и транспортировке к месту сварки, а также для уменьшения сварочных деформаций. При назначении размеров и расположения прихваток учитывают еще и необходимость предотвращения их вредного влияния на качество выполнения сварных соединений и работоспособность конструкции. По-

|

|

|

yijwi Y* WW | ? І |

|

Рис. 13.41. Схемы вакуумных зажимов |

|

|

этому прихватки должны иметь небольшие размеры поперечного сечения и располагаться в местах, где они полностью будут переварены при укладке основных швов. Если же прихватки накладывают в местах, где швы проектом не предусмотрены, то после сварки такие прихватки следует удалить, а поверхности — тщательно зачистить. При использовании сборочно-сварочных приспособлений сварку выполняют после сборки, не вынимая изделия из приспособления, поэтому в ряде случаев можно обходиться без прихваток.

Последовательность выполнения сборочных и сварочных операций может быть различной: 1) сварку производят после полного завершения сборки; 2) сборку и сварку выполняют попеременно, например при изготовлении конструкции путем наращивания отдельных элементов; 3) общей сборке и сварке конструкции предшествует сборка и сварка подузлов и узлов. Последовательность операций устанавливают в зависимости от характера производства, типа конструкции, ее габаритов и требуемой точности размеров и формы.

При выполнении тех или иных швов положение изделия в процессе сварки приходится изменять. Это осуществляется с помощью приспособлений: позиционеров, вращателей, кантователей, роликовых стендов, манипуляторов. Приспособления могут быть как установочные, переводящие изделие в положение, удобное для сварки, так и сварочные, обеспечивающие кроме установки изделия его перемещение со скоростью, равной скорости сварки, или включают элементы, направляющие движение сварочной головки. Использование того или иного типа сборочно-сварочной оснастки определяется конструкцией изделия, принятой технологией изготовления и программой выпуска.

Универсальные приспособления общего назначения используются для сборки и сварки изделий широкой номенклатуры в условиях единичного и мелкосерийного производства. Такие приспособления изготовляются централизованно и могут быть приобретены в готовом виде.

Для изготовления изделий при крупносерийном и массовом их производстве разрабатывают специальные приспособления, предназначенные для использования на отдельных операциях.

|

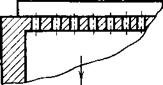

Рис. 13.42. Элементы УСП: а — универсальная плита; б—упор; в —карман; г, д — упор с фиксатором; е — поворотный прижим |

Помимо универсальных и специальных приспособлений в мелкосерийном и единичном производстве используют также универсально-сборные приспособления (УСП). Оснастка такого типа представляет собой набор различных элементов: универсальных плит с продольными и поперечными пазами, типовых сменных упоров, фиксаторов, штырей, прихватов, планок, крепежных деталей и т. п. (рис. 13.42). Для каждой собираемой конструкции разрабатывается своя схема настройки сборного приспособления. Сборщик отбирает необходимые элементы оснастки и по схеме устанавливает и закрепляет их на плите. После окончания сборки требуемого числа изделий приспособление разбирают, а его элементы отправляют на склад.

Перечень необходимых сборочно-сварочных приспособлений составляется в процессе проектирования технологии изготовления сварной конструкции. При этом решается вопрос, какие из приспособлений могут использоваться в готовом виде, а какие необходимо дополнительно разработать и изготовить. Так как обычно применение приспособлений имеет целью не только улучшить качество выпускаемых изделий и повысить производительность труда, но 5—201 65 и снизить себестоимость продукции, то целесообразность проектирования и изготовления приспособления должна быть экономически обоснована.

Исходными данными для проектирования сборочно-сварочных приспособлений служат чертежи деталей и изделия в целом, технические условия на изготовление и приемку изделия и программа намечаемого выпуска. На основе этих данных составляется задание на проектирование, содержащее перечень основных принципиальных положений, которым должно удовлетворять приспособление: а) назначение приспособления т. е. должно ли оно быть сборочным, сварочным или сборочно-сварочным; б) тип приспособления— универсальное, переналаживаемое или специальное; в) требования к приспособлению с конструктивных и технологических позиций; г) требуемое повышение производительности труда и снижение себестоимости.

Наиболее заметно производительность труда повышается при применении специальных приспособлений. Однако необходимо соотносить экономию, получаемую от использования приспособления (с учетом программы выпуска), и стоимость проектирования и изготовления приспособлений. При этом использование универсальной оснастки может оказаться более эффективным, особенно при малых программах выпуска.

При выборе конструктивной схемы приспособления необходимо обеспечить возможность механизации транспортных операций, быстроту и надежность базирования и закрепления деталей в приспособлении, удобство выполнения сборочных и сварочных операций. В зависимости от назначения приспособления основные вопросы, требующие проработки на этом этапе проектирования, могут несколько отличаться.

В сборочном приспособлении надо решить вопросы: а) подачи элементов в приспособление и придания им проектного положения; б) расположения опорных баз и прижимов; в) обеспечения удобства постановки сборочных прихваток; г) освобождения от закрепления и съем узла.

Для сварочного приспособления основными задачами являются: а) подача узла в приспособление; б) базирование узла в приспособлении и его закрепление; в) перемещение узла или сварочной головки в процессе сварки или при переходе от одного шв. з к другому; г) освобождение от закрепления и съем узла.

В случае проектирования сборочно-сварочного приспособления первые два пункта будут такими же, как для сборочного приспособления, а последние два — как для сварочного.

Конструктивная разработка приспособления включает необходимые расчеты на прочность и жесткость и завершается созданием рабочих чертежей. В расчетах на прочность и жесткость учитывают следующие соображения.

1. Для сборочного приспособления необходимо учитывать вес приспособления и изделия, а также усилия прижимов. Должна быть обеспечена прочность конструкции приспособления, а иска

жения базовых размеров ограничены в пределах заданных допусков. Если в процессе сборки изделие подвергается кантовке, то расчет следует производить для наиболее неблагоприятного положения с учетом усилий от механизма вращения. В сборочном приспособлении усадочные силы от прихваток малы и в расчетах на прочность ими можно пренебречь. Перемещения от прихваток также невелики, но они могут вызвать заклинивание собранного узла в приспособлении. Поэтому следует исключить возможность заклинивания.

|

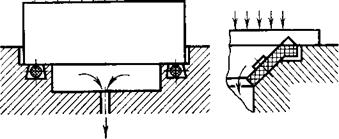

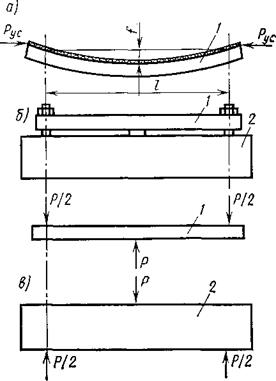

Рис. 13.43. Схема сил, действующих в приспособлении |

2. Многие сборочно-сварочные или сварочные приспособления не предназначены для уменьшения деформаций от сварки и не испытывают каких-либо существенных воздействий со стороны деталей в процессе и после сварки. Для них необходимо лишь предусмотреть возможность вынуть изделие из приспособления, если после сварки деталь утратила первоначальную форму.

3. Часть приспособлений не предназначена для борьбы с деформациями, но в силу своих конструктивных особенностей испытывает силовые воздействия со стороны свариваемого изделия. В этом случае необходимо, чтобы совместная деформация изделия с приспособлением не вызывала в последнем пластических деформаций. Такая ситуация возникает редко и расчет в таком случае выполняется следующим образом. Вначале определяют перемещения (временные или остаточные) изделия от сварки в предположении его

свободного деформирования. Затем в местах тех контактов изделия с приспособлением, которые препятствуют перемещениям, необходимо приложить к изделию и к приспособлению равные по значению и противоположно направленные силы и (или) моменты. Найти силы и моменты в местах контактов из условия, что сумма абсолютных величин перемещений приспособления и изделия от этих сил и моментов равна перемещениям изделия от сварки в свободном состоянии. Найденные силы и моменты являются расчетными для приспособления. На рис. 13.43,а для примера показана алюминиевая полоса 1 (балка), на верхней кромке которой уложен шов, вызывающий усадочную силу Рус и прогиб балки в свободном состоянии f на длине /. Если балка 1 закреплена в стальном приспособлении 2 (рис. 13.43,6), в средней части воз - 5* 67

никнет сила Р, а по концам — Р/2 (рис. 13.43,в). Перемещение средней точки приспособления составит /Пр=Р/3/(£ст/пр), а в балке — fe=Pl3l (Е

ал^б)- Из УСЛОВИЯ / ==/пр —|—/б МОЖНО ОПрЄДЄЛИТЬ

Р, если известны модули упругости стали Ест и алюминия Еал, а также моменты инерции поперечных сечений приспособления /пр и балки /б.

4. Некоторые приспособления предназначены для уменьшения сварочных деформаций изделия. Следует, однако, иметь в виду, что предотвратить продольное или поперечное сокращение зоны сварного соединения обычно не удается из-за огромных сил, возникающих в приспособлении в этом случае. Соответственно расчетная масса приспособления оказывается неразумно большой. Можно предотвратить изгиб, выход из плоскости. Здесь могут быть следующие расчетные варианты:

а) приспособление предназначено для жесткой фиксации деталей при сварке; предварительная деформация изделия перед сваркой не предусматривается. Если приспособление предназначено для уменьшения временных перемещений,. но не исключена возможность остывания изделия в приспособлении, то его следует рассчитывать как рассмотрено выше;

б) приспособление предназначено для предварительного упругого изгиба изделия с целью некоторой или полной компенсации последующих сварочных деформаций. Возникающие в приспособлении силы и моменты складываются из:

— силовых воздействий на изделие при его предварительном деформировании; они определяются обычным путем по значению предварительного изгиба изделия и его жесткости;

— силовых факторов, которые появляются дополнительно вследствие усадки; так как точное определение их крайне сложно, то, с некоторым запасом их можно находить по описанной в п. 3 методике, исходя из значений перемещений изделия от сварки;

в) приспособление предназначено для предварительного пластического изгиба изделия с целью компенсации последующих сварочных деформаций. Расчетными для приспособления являются силы и моменты, за счет которых достигается пластический изгиб изделия. Если пластически деформируются отдельные маложесткие части изделия и силы, необходимые для пластической деформации этих деталей, сравнительно невелики, то ими можно пренебречь и в качестве расчетных принимать силы и моменты, вызываемые перемещениями изделия при сварке, как рассмотрено в п.3.

5. Если изделие, закрепленное в жестком приспособлении, подвергается вместе с приспособлением последующей термической обработке для снятия остаточных напряжений и устранения сварочных деформаций, то расчетными силами для приспособления являются те, которые необходимо приложить к невыправленному изделию, чтобы придать ему нужную форму. Их находят обычным путем по значению изгиба изделия при закреплении и его жесткости. Последующий нагрев и пребывание в печи не вызовут значительных изменений формы и размеров, которые были у изделия.

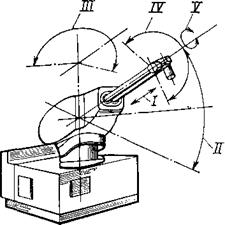

Промышленным роботом называют автоматический манипулятор с программным управлением.

Несмотря на сложное устройство, робот достаточно прост в управлении. Дело в том, что программирование робота осуществляют «обучением» на основе приемов ручного труда.

|

|

|

Рис. 13.44. Промышленный робот типа «Unimate» |

|

«Рука» |

Щпах |

|

|

1 |

Втягивание - Вытягивание |

625мм/с |

|

л |

Подъем- опускание |

SO0/с |

|

ж |

Подорот |

100 7с |

|

«Запястье» |

итах |

|

|

ш |

Изги5 |

110°/с |

|

У |

Вращение |

f10°/c |

Благодаря универсальности и высокой производительности промышленные роботы по эффективности нередко не уступают специализированным автоматам, но в отличие от них могут переходить от одной работы к другой простой сменой программ. Применение роботов может быть выгодно и в крупносерийном производстве и в условиях частой смены вида выпускаемой продукции, т. е. в серийном и мелкосерийном производстве. Робот может заменить рабочего, особенно на однообразных операциях. В отличие от человека он не утомляется, не совершает субъективных ошибок и способен развивать большие усилия. В итоге повышается однородность качества изделий, возможно ускорение процесса производства переходом на непрерывную круглосуточную работу.

В сварочном производстве за рубежом наибольшее применение получили роботы, перемещающие клещи контактной сварки. Для выполнения таких операций используют механизмы с

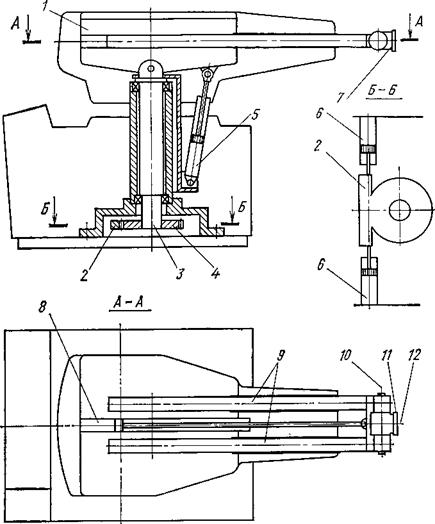

пятью (и более) степенями подвижности и относительно простую позиционную систему управления, задающую только координаты точек, где требуется осуществить сварку. Характерным примером оборудования такого назначения является робот типа «Unimate», выпускаемый в США и в других странах. Внешний вид робота с таблицей степеней подвижности, направлений отдельных перемещений и скоростей движения показан на рис. 13.44, а схема основных исполнительных механизмов — на рис. 13.45. Вал 3 вращает поперечину 1 вокруг вертикальной оси с помощью гидроцилиндров 6 и пары рейка — шестерня 2, 4. Поворот поперечины вокруг горизонтальной оси задается гидроцилиндром 5, закрепленным на валу 3. Поступательное перемещение «руки» осуществляет гидроцилиндр 8. Наклон «кисти» 7 относительно оси 10 и вращение площадки 11 для крепления инструмента вокруг оси 12 обеспечиваются системой гидроцилиндров и зубчатых колес, расположенных в «кисти» и в цилиндрических штоках 9.

Работе предшествует «обучение» робота. Для этого опытный

рабочий на первом узле последовательно перемещает инструмент от одного рабочего положения к другому, вводя координаты каждой из этих точек в запоминающее устройство нажатием кнопки «Память». Если на пути между соседними свариваемыми точками оказывается препятствие, например элементы зажимного приспо-

|

Рис. 13.45. Кинематическая схема привода робота типа «Unimate» |

собления, то в память робота вводят кородинаты дополнительных точек, определяющих траекторию движения инструмента в обход препятствия. Выполнение программы начинается после того, как собираемый или свариваемый узел займет требуемое исходное положение и сигнал об этом поступит в запоминающее устройство. По каждой степени подвижности перемещение задается гидроцилиндром с управляющим сервоклапаном. Каждый гидроцилиндр имеет детектор положения, связанный с запоминающим устройством. Орган сравнения, в который поступают сигналы команд и сигналы детекторов положения, по значению их разности управляет перемещением штоков гидроцилиндров, пока рабочий орган не займет положения, заданного программой. Затем дается сигнал на 70

включение инструмента. Окончание сварочной операции служит, р свою очередь, сигналом для дальнейшего движения инструмента к месгу выполнения следующей операции. Существенным достоинством робота является возможность быстрой смены программ, хранящихся в памяти машины. В зависимости от характера выполняемой операции на руке робота могут быть закреплены клещи для контактной сварки, сварочная головка для дуговой сварки, захватное устройство. При контактной точечной сварке робот быстро перемещает значительную массу сварочных клещей от одной точки к другой; при этом возникают большие инерционные нагрузки. Напротив, условия работы промышленного робота при дуговой свар-

|

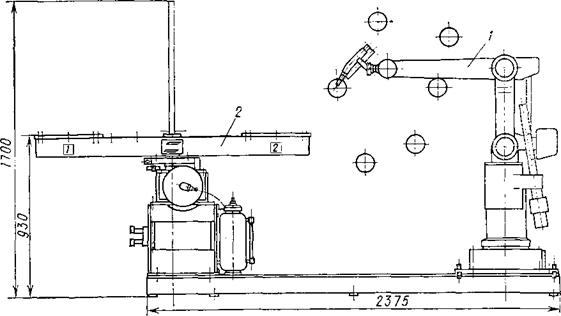

Рис. 13.46. Компоновка робота для дуговой сварки ASEA с двухпозиционным поворотным столом |

ке облегчаются сравнительно малой массой сварочной головки (3—5 кг) и плавным режимом движения со скоростью 3—50 мм/с. С другой стороны, используемая при контактной сварке относительно простая позиционная система управления не может обеспечить перемещение инструмента по непрерывной траектории с заданной скоростью движения, т. е. оказывается непригодной для выполнения таких технологических операций, как тепловая резка, дуговая сварка и т. д. Несмотря на кажущуюся простоту, движения сварщика представляют собой сложный комплекс пространственных перемещений, зависящих как от конфигурации свариваемых деталей, так и от технологических особенностей процесса сварки. Операции такого рода требуют использования более сложной многопозиционной или контурной системы управления, позволяющей непрерывно управлять как перемещением, так и его производными по времени.

Примером робота такого типа может служить робот ASEA (рис. 13.46). Использование электропривода в сочетании с жесткой

механической конструкцией обеспечивает малую погрешность позиционирования (±0,2 мм). Система управления позволяет программировать кривые траектории движения при различных скоростях. При этом кривая разбивается на ряд прямолинейных участков, число которых выбирают, исходя из требуемой точности. В процессе программирования исполнительный орган вручную последовательно устанавливают в требуемые положения и нажатием кнопки на панели управления координаты фиксируются в памяти машины. Затем в промежутках между зарегистрированными позициями вводят такие параметры, как скорость движения, ускорение, продолжительность остановки, а также параметры сварочного процесса. При использовании таких роботов в серийном и мелкосерийном производстве для позиционирования деталей целесообразно использовать два манипулятора или поворотный стол 2 с двумя приспособлениями для сборки. В то время как робот 1 занят сваркой изделия на одной позиции, оператор имеет возможность подготовить к сварке узел на другой позиции.

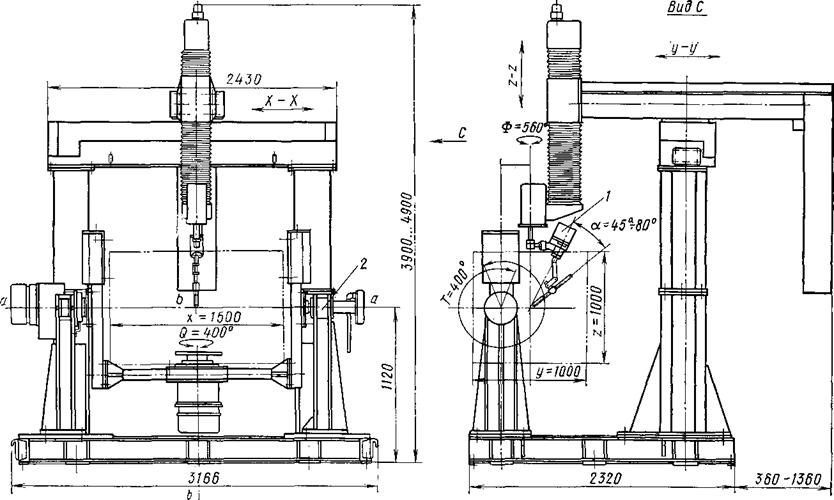

При дуговой сварке в ряде случаев целесообразно разделять функции между механизмами перемещения сварочной головки и манипулятором, служащим для перемещения свариваемого изделия, При этом оба устройства работают совместно по единой программе. Такой прием позволяет не только упростить кинематику и уменьшить число степеней подвижности самого робота, но и снизить требования к системе управления. Схема подобного устройства показана на рис. 13.47. Простая схема робота портального типа обеспечивает программируемое перемещение сварочной головки 1 по трем взаимно перпендикулярным направлениям х—х, у—у, z—z и установочное вращение и наклон ее относительно вертикальной оси. Манипулятор 2, на столике которого закрепляется деталь, позволяет устанавливать ее или вращать по программе относительно осей а—а и b—Ь.

Надо иметь в виду, что робот может обеспечить стабильно высокое качество выполнения соединений только при отсутствии существенных отклонений размеров и формы свариваемых элементов. Поскольку такие отклонения все же неизбежны, то наличие жесткой программы является существенным недостатком роботов первого поколения. Предполагается, что роботы второго поколения будут оборудованы системами обратной связи, с помощью которых рабочая программа будет автоматически корректироваться при изменении положения изделия или его отдельных элементов. Кроме того, широкому внедрению роботов в сварочное производство будет способствовать решение ряда специфических сварочных задач. Однако создание роботов второго поколения вряд ли вытеснит роботов первого поколения, более дешевых и простых.

Возможности использования промышленных роботов в сварочном производстве не исчерпываются операциями контактной и дуговой сварки. Не менее важно использовать их для загрузки и разгрузки автоматически действующих установок, а также при сборке. В этом случае на «руке» робота устанавливают захватное

|

Рис. 13.47. Компоновка робота портального типа с манипулятором |

устройство. С помощью этого устройства робот захватывает детали из положения, заданного при базировании, исключая смещение их в процессе транспортирования, ориентирует и подает детали на сборку, освобождая их после установки в требуемое положение.