СВАРНЫЕ КОНСТРУКЦИИ ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ

Оболочковые конструкции

Конструкции оболочкового типа собирают из листовых заготовок и сваривают герметичными швами. В зависимости от габаритных размеров, конструктивного оформления и характерных особенностей изготовления и эксплуатации оболочковые конструкции можно разделить на негабаритные емкости и сооружения, сосуды, работающие под давлением, трубы и трубопроводы.

Емкости и сооружения нередко имеют размеры, намного превышающие габарит подвижного железнодорожного состава. Такие изделия приходится изготовлять на заводе по частям и отправлять на место монтажа отдельными секциями. Характерные примеры негабаритных емкостей приведены на рис. 12.10.

Вертикальные цилиндрические резервуары

(рис. 12.10,а) чаще всего используют для хранения нефтепродуктов. Высота резервуара обычно не превышает 12—18 м. В нашей стране сооружают такие резервуары вместимостью до 50 ООО м3»

|

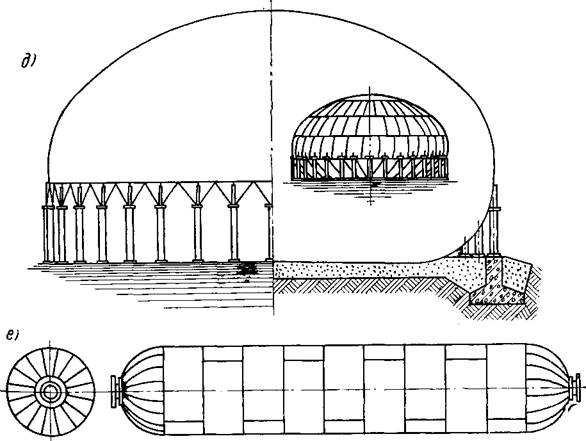

Рис. 12.10. Продолжение д — каплевидный резервуар; е — газгольдер постоянного объема |

за рубежом — до 200 000 м3. В географических зонах, где отсутствует снеговая нагрузка, сооружают резервуары с плавающей крышей.

Мок рый газгольдер (рис. 12.10,6) для хранения взрывоопасных или ядовитых газов состоит из резервуара 1 и коло-

|

|

|

ВозддхонагреВатела |

|

Пылеуловитель скруббер |

|

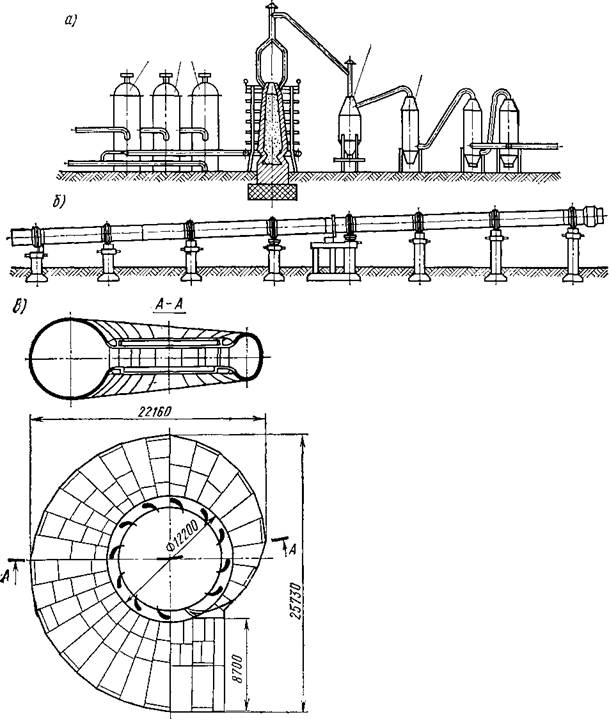

Рис. 12.11. Характерные примеры негабаритных сооружений оболочковатого типа: а — конструкции доменного комплекса; б — корпус цементной печи; в — спиральная камера гидротурбины |

кола 3 с телескопом 2 или без него. Перемещение колокола и телескопа происходит в направляющих 4, по которым перекатываются ролики 5. Уплотнение в сочленениях достигается водяными затворами.

Сухой газгольдер имеет неподвижный корпус 3 с днищем 1 и крышей 4 и подвижный поршень 2 (рис. 12.10,в). Объем мокрых газгольдеров достигает 50 ООО м3, а сухих еще больше.

Сферические газгольдеры (рис. 12.10,г) предназначены для хранения газов под давлением до 1,8 МПа. Их собирают из листовых заготовок пространственной кривизны и сваривают стыковыми соединениями. В нашей стране типовыми являются газгольдеры вместимостью 600 и 2000 м3. Термообработка всей конструкции после сварки не производится, поэтому толщина стенок не превышает 36 мм.

Каплевидные резервуары (рис. 12.10,5) предназначены для хранения нефтепродуктов под давлением 0,04—0,06 МПа с целью избежать потерь из-за циркуляции паров в результате суточных изменений температуры. Однако вследствие сложности получения листовых заготовок переменной кривизны и трудоемкости их сборки и сварки каплевидные резервуары не нашли широкого применения.

Для хранения газа под давлением иногда используют цилиндрические газгольдеры постоянного объема диаметром 3,25 м и более со сферическими днищами (рис. 12.10,(5). Длина газгольдера может быть значительной, толщина стенок, как и у сферических резервуаров, не более 40 мм.

К негабаритным сооружениям относят, например, сооружения доменных комплексов (рис. 12.11,а), имеющие высоту 40 м и более. К ним предъявляют требования герметичности и прочности. Кожух доменной печи — несущая конструкция; его собирают из листовых элементов толщиной до 60 мм и сваривают стыковыми соединениями. Диаметр кожуха может превышать 15 м. Воздухонагреватели, пылеуловители и скрубберы представляют собой цилиндрические сосуды диаметром 7—11 м со сферическими или коническими куполами. Их собирают и сваривают стыковыми соединениями из листовых элементов толщиной 10—20 мм.

Корпус цементной печи (рис. 12.11,6) представляет собой цилиндрическую трубу диаметром 4,5—7 м и длиной 170—230 м. На корпус насаживают бандажные кольца, которыми он опирается на роликовые опоры.

Спиральная камера мощной гидротурбины является сложной сварной конструкцией больших размеров (рис. 12.11,в). Листовые заготовки, имеющие переменную пространственную кривизну, сваривают стыковыми швами. Необходимость ограничения отклонений от проектных размеров и формы готовой камеры заставляет предъявлять жесткие требования к точности раскроя и монтажа с помощью сварки.

Сосуды, работающие под давлением, целесообразно разделить на следующие группы: тонколистовые, со стенками средней толщины, толстостенные и многослойные. При расчете на прочность Сосуд считают тонкостенным, если толщина его стенки значительно меньше прочих размеров (в 20 раз и более). С позиций конструктивного оформления сварных соединений и технологии из-

13

готовления сосуд считают тонкостенным, если толщина стенки не превышает 7—10 мм.

|

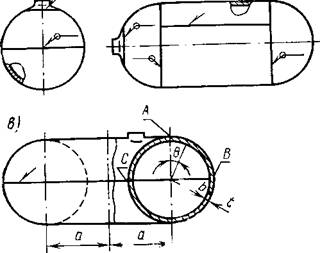

Рис. 12.12. Характерные типы сосудов: а — сферический; б — цилиндрический; в — торовый |

Тонкостенным сосудам обычно придают форму цилиндра, сферы или тора (рис. 12.12). Выбор формы может определяться различными соображениями. Сферический сосуд при заданной емкости имеет минимальную массу, торовый можно компактно разместить* например, вокруг камеры сгорания ЖРД, цилиндрическая форма сосуда обеспечивает наиболее технологичное конструктивное

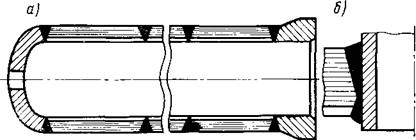

оформление. Соединения осуществляют продольными, кольцевыми и круговыми швами. Тонкостенные сосуды обычно являются конструктивными элементами различных транспортных установок. В тех случаях, когда не требуется экономия массы, используют хорошо сваривающиеся материалы невысокой прочности. В зависимости от свариваемости металла и его чувствительности к концентрации напряжений представления о технологичности одного и того же конструктивного оформления могут оказаться различными. Характерная для низкоуглеродистых сталей хорошая свариваемость и малая чувствительность к концентрации напряжений позволяют использовать любые типы сварных соединений. Поэтому при использовании таких материалов главной задачей ставится снижение трудоемкости изготовления изделия. Примером этого служат конструкции тормозных воздушных баллонов грузовых автомобилей, изготовляемых в условиях крупносерийного и массового производства, когда технологичность изделия особенно важна. Такой баллон (рис. 12.13,а) имеет обечайку из горячекатаной стали 20кп и два штампованных днища из стали 08кп толщиной 2,5 мм. К днищу дуговой или рельефной сваркой приварены бобышки. Соединение днища с обечайкой нахлесточное. Такое решение облегчает механизацию сборки путем одновременной запрессовки обоих днищ в обечайку. Для этого отбортованной части днищ придают коническую форму, обеспечивающую центровку их относительно обечайки при сборке. Ацетиленовый баллон (рис. 12.13,6) выполнен из более прочной низколегированной стали 15ХСНД, и нахлесточные соединения при его изготовлении недопустимы. Все рабочие соединения — стыковые, причем кольцевые швы допускается выполнять на подкладках. При использовании высокопрочной стали 25ХСНВФА

(ав=1400 МПа) подкладные кольца у стыковых соединений уже применять нельзя (рис. 12.13,в).

Иногда для понижения рабочих напряжений в зоне сварного соединения увеличивают толщину металла в местах расположения швов (рис. 12.13,г).

|

ті а 3 |

Г |

Т7 - |

N |

1 ^ «о |

|

|

t - " _ J- " Ь |

1/ |

7 ЛJ і |

-I А |

У |

•©. ' 1 |

|

2740 |

|

Ж |

|

|

|

|

|

Д-А

|

|

|

|

------------------ |

1 Су l-'V. 1 |

|

|

-ІІ.. |

. • '1 |

|

|

: 4 |

Ф300 |

|

|

«Іі, |

1 |

|

|

; - |

|

|

Рис. 12.13. Тонкостенные сосуды:

а — тормозной резервуар грузового автомобиля; б — ацетиленовый баллон; в — сосуд высокого давления; г — шар-баллон из титанового сплава

Сосуды со стенками средней толщины (до 40 мм) широко используются в химическом аппаратостроении, а также как емкости для хранения и транспортирования жидкостей и сжиженных газов. Нередко требуется защита рабочей поверхности аппарата от коррозионного воздействия среды и сохранение вязкости и пластичности материала несущих конструктивных элементов при низкой температуре. Поэтому используемые материалы весьма разнообразны: углеродистые и высоколегированные стали, медь, алюминий, титан и их сплавы. Так как для обеспечения необходимого срока службы аппарата достаточно иметь слой коррозионно-стойкого материала толщиной всего несколько миллиметров, to нередко используют двухслойный прокат.

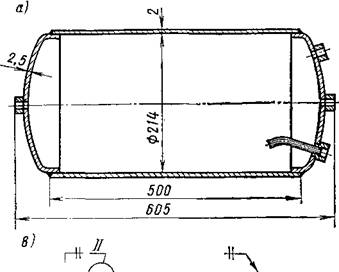

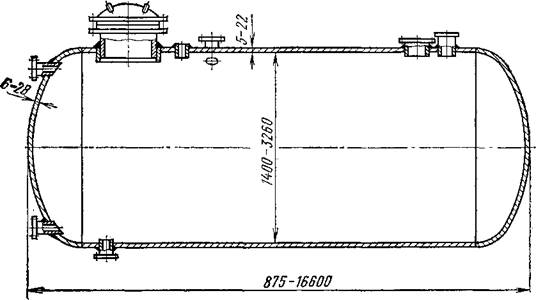

Аппаратуру емкостного типа обычно выполняют в виде цилиндрических сосудов. При избыточном давлении 0,4—1,6 МПа и выше, а также в емкостях, используемых для транспортировки жидкостей, соединения листовых элементов обечаек и днищ выполняют только стыковыми (рис. 12.14). Примером таких сосудов служат железнодорожные цистерны различного назначения. Для перевозки нефтепродуктов выпускают цистерны вместимостью 60

|

Рис. 12.14. Конструкция резервуара с эллиптическими отбортованными днищами |

и 120 т диаметром до 3 м со сферическими или эллипсоидными днищами; их изготовляют из стали ВСтЗсп или 09Г2С. При изготовлении цистерн для перевозки кислот применяют двухслойную сталь, алюминиевые сплавы, различные защитные покрытия.

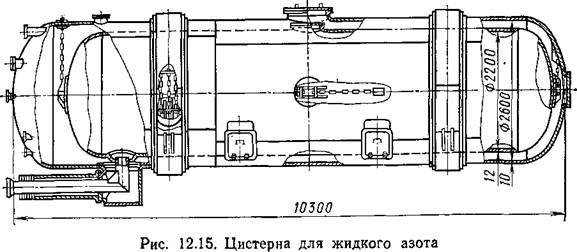

Сосуды для хранения и транспортирования жидких газов вы* полняют двухстенными. Внутренний сосуд цистерны для жидкого азота (рис. 12.15) выполняют из сплава АМц, он крепится цепями к наружному, выполненному из стали 20. Межстенное пространство заполняют аэрогелем и выкачивают воздух.

|

|

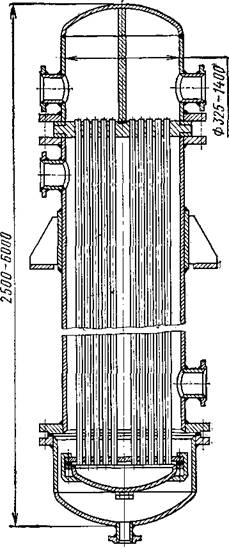

Характерным примером химического аппарата может служить теплообменник кожухотрубчатого типа (рис. 12.16). Можно видеть, что его конструктивное оформление сводится к комбинации пластин, оболочек и труб разнообразных сечений и очертаний.

|

Рис. 12.16. Кожухотрубчатый теплообменник с плавающим компенсатором |

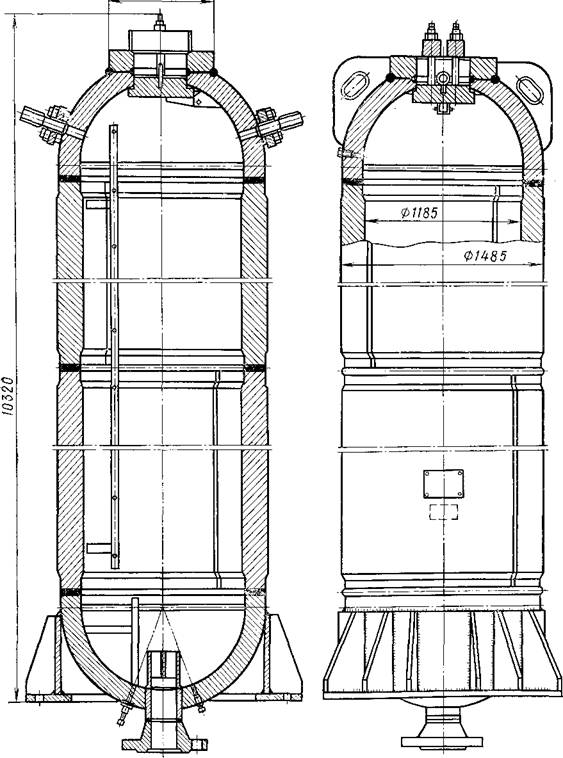

Толстостенные сосуды (s>>40 мм) обычно собирают из вальцованных или штампованных листовых заготовок, свариваемых продольными и кольцевыми стыковыми швами. На рис. 12.17 изображена конструкция гидравлического баллона из стали 22 К с толщиной стенок 150 мм, соединения выполнены электрошлако - вой сваркой. Угловые швы использованы только для крепления основания к нижнему днищу. Для котельных сосудов характерно большое число штуцеров, к которым стыковыми швами приваривают трубы. Как правило, днища делают выпуклыми с отбортов - кой, обеспечивающей вывод сварных соединений из зоны действия значительных напряжений изгиба. Сосуды с внутренним диаметром менее 500 мм, например камеры котлов, допускается изготовлять с плоскими днищами.

Особо ответственные сосуды, как, например, корпуса атомных реакторов с толщиной стенки до 200 мм и выше, изготовляют из цельнокованых обечаек, свариваемых между собой кольцевыми швами.

У крупных сосудов высокого давления, применяющихся в химической промышленности, толщина стенки достигает 200—400 мм. Наряду с технологическими трудностями изготовления толстостенных монолитных обечаек возрастает опасность их хрупкого разрушения. Поэтому все чаще применяют многослойные сосуды, диаметр которых

может превышать 5 м (рис. 12.18,а, б). Днища и фланцы таких сосудов делают сплошными и приваривают к торцам многослойной обечайки стыковыми швами. В зависимости от рабочей среды внутренняя обечайка может быть двухслойной или из коррозионно-стойкой стали, а наружные части корпуса — из низколегированной стали. В зависимости от метода получения многослойной обечайки отдельные слои либо плотно прилегают друг к другу, либо между слоями возможны зазоры. В последнем случае вваривать штуцера в стенку обечайки ттрцр пароаиМкяиц так как это нарушает основное условие надежной работы такой стен - 2—201 17

хи — свободное перемещение слоев друг относительно друга в процессе нагружения. Штуцера стремятся размещать в сплошных днищах или в сплошном кольце, вваренном между многослойными обечайками. Это ограничивает использование многослойности применительно к конструкциям барабанов котлов.

|

Ф180

Рис. 12.17. Баллон гидравлический вместимостью 10 м3 |

|

На изготовление труб расходуют около 10% всего мирового производства стали, причем доля выпуска сварных труб растет и уже превышает половину. В условиях крупносерийного производства, используя различные методы сварки, выпускают сварные трубы с внешним диаметром от 6 до 1420 мм. Трубы диаметром от 6 до 529 мм изготовляют из рулонного материала с прямым швом„ |

|

Рис. 12.18. Конструктивное оформление многослойного сосуда: а — общий вид; б — вварка штуцера |

|

а трубы больших диаметров — из рулонного материала со спи- под высоким давлением их В связи с этим уже начат получаемых свертыванием относительно тонкого листа (порядка При монтаже заводских трубопроводов кроме стыков труб при- |

|

---- 1 |

і |

|

|

|

Г |

и |

|||

|

f-— |

< < |

і |

||

|

| |

||||

|

|

|

Рис. |

|

СР |

|

12.19. Схемы сварных узлов водских трубопроводов |

|

за- |

цы, развилки, патрубки, штуцера и другие фасонные детали (рис. 12.19). Сварочные работы в котлостроении и аппаратострое - нии включают стыковку труб экранов и змеевиков, соединения труб с трубными досками в теплообменниках, приварку к трубам продольных или спиральных ребер, изготовление газоплотных панелей из труб, свариваемых одна с другой непрерывными швами через проставки.