СВАРНЫЕ КОНСТРУКЦИИ ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ

Детали машин и приборов

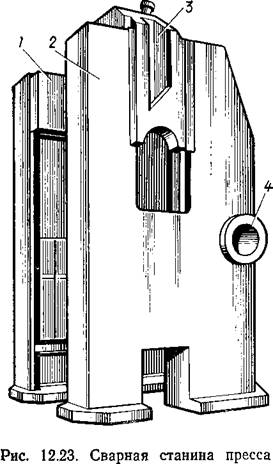

В машиностроении с помощью сварки изготовляют корпуса и станины, валы и колеса. При изготовлении их в сварном исполнении требуемую точность размеров и формы обеспечивают, как правило, механической обработкой. Изделия тяжелого и энергетического машиностроения выпускают мелкими сериями (станины прессов, валы и колеса мощных турбин и т. д.); сварные узлы имеют обычно весьма большие размеры и толщину элементов до 100 мм (в некоторых случаях и значительно выше). Части уникальных машин могут иметь толщину, превышающую 1 м, и их изготовление в виде поковки или отливки либо невозможно, либо нецелесообразно. Расчленение таких деталей на более мелкие отливки или поковки значительно облегчает производство, тогда как сварка любых самых больших сечений электрошлаковым методом обычно особых затруднений не вызывает. Готовые детали перед окончательной механической обработкой, как правило, про

ходят термообработку. Характерным примером может служить станина пресса усилием 40 000 кН (рис. 12.23). В этой конструкции основные элементы 1 и 2 — из толстолистового проката, за исключением массивной траверсы 3 и трубы 4, выполненных в виде стальной отливки и поковки соответственно.

Детали больших размеров иногда не удается целиком изготовить в условиях завода из-за трудности доставки. Из-за отсутствия специального оборудования сварные соединения на монтаже приходится выполнять так, чтобы размеры и форма сварного узла

|

|

удовлетворяли требованиям точности без дополнительной механической обработки.

Сварные детали общего машиностроения весьма разнообразны по конструкции, размерам и используемым материалам. Требо-

|

/ 2

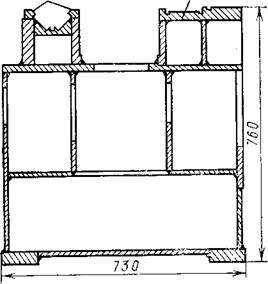

Рис. 12.24. Разрез сварной станины шлифовального станка |

вания к конструктивному оформлению и технологии изготовления этих деталей во многом определяются серийностью производства и условиями эксплуатации. Так, на рис. 12.24 показан разрез сварной станины шлифовального станка. Особо жесткие требования предъявляются к прямолинейности направляющих 1 и 2 в процессе эксплуатации. Высокая продольная и крутильная жесткость достигается за счет замкнутого коробчатого сечения станины. Для обеспечения прямолинейности направляющих при их механической обработке и в процессе последующей эксплуатации станину после сварки подвергают термообработке для снятия остаточных напряжений.

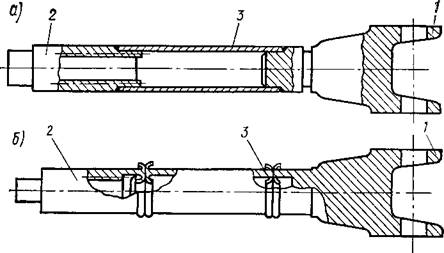

При сварке валов из нескольких заготовок необходимо предотвратить искривление оси сваренной конструкции. В особенности

это важно при крупносерийном производстве для уменьшения припуска на последующую механическую обработку. На рис. 12.25 показаны два варианта сварки карданного вала грузовой автомашины ЗИЛ из двух концевых частей 1 и 2, полученных горячей штамповкой, и обрезка трубы 3. Одновременная сварка трением двух стыков (рис. 12.25,6) обеспечивает высокую производительность и сопровождается меньшими деформациями по сравнению с электродуговой сваркой в среде С02 (рис. 12.25,а). Кроме того, использование сварки трением облегчает автоматизацию сборочно-сварочных работ, что очень важно при крупносерийном производстве. Еще лучшие результаты получены при сварке валов лазером.

|

Рис. 12.25. Карданный вал: а — сварные соединения выполнены сваркой в СОг; б — сварные соединения выполнены сваркой трением |

В сварных деталях приборов используют самые разнообразные материалы и их сочетания при толщине элементов от нескольких нанометров до нескольких миллиметров. Это корпуса приборов, чувствительные упругие элементы, детали радиоламп, транзисторов и т. д. Производство таких деталей обычно имеет массовый характер (миллионы штук в год). Ввиду малых размеров сечений свариваемых элементов широкое применение находит контактная, конденсаторная, микроплазменная, электроннолучевая, лазерная и другие сварки, характеризуемые крайне локальным подведением теплоты.