Сварные конструкции. Расчет и проектирование

ТОНКОСТЕННЫЕ СОСУДЫ

По назначению, толщине листовых элементов, применяемым материалам и приемам сварки сосуды, работающие под давлением, весьма разнообразны. Общим для такого типа конструкций является требование обеспечить возможно более равномерное распределение напряжений. Этого достигают применением стыковых соединений, плавным сопряжением стыкуемых элементов и обеспечением надежного проплавления всей их толщины при условии всемерного исключения дефектов сварки.

Тонкостенные сосуды обычно являются конструктивными элементами различных транспортных установок, в том числе современных летательных аппаратов. Быстрый рост размеров ракет для космических полетов вызывает соответственное увеличение размеров емкостей. Это можно видеть на примере семейства ракет «Сатурн» с двигателями на жидком топливе (рис. 13.12). Так, цилиндрические баки со сферическими днищами, входящие в состав стартовой ступени S — 1C ракеты «Сатурн-5», имеют диаметр 10 м.

|

|

Один из них предназначен для жидкого кислорода, другой— для керосина. При работе двигателей эти емкости испытывают внутреннее давление, так как топливо и окислитель вытесняются принудительно подачей в кислородный бак газообразного кислорода, а в топливный бак — гелия. Кроме того, такие емкости нередко входят в состав несущей части конструкции и во время полета могут испытывать дополнительные сжимающие и изгибающие нагрузки. Для транспортных установок одним из основных показателей совершенства конструкции является ее минимальная масса. Поэтому при изготовлении тонкостенных сосудов широкое применение получили листовые материалы из алюминиевых, магниевых, тнтанозых сплавов и высокопрочных сталей, обладающих высокой удельной прочностью. При изготовлении ракетных емкостей в зависимости от тина двигателей применяют либо алюминиевые сплавы (двигатели на жидком

топливе), либо высокопрочные стали или титановые сплавы (двигатели на твердом топливе).

Правильное представление о предельной несущей способности тонкостенного сосуда можно получить при рассмотрении его работы в пластической стадии. Особенностью является то, что при работе стенок за пределом упругой

|

|

деформации и деформировании металла по всем направлениям максимальные кольцевые напряжения цилиндрических и сферических сосудов определяются в зависимости от диаграммы растяжения металла, которая приближенно выражается соотношением

о = Ле", (13.15)

где о и е — истинные напряжения и деформации; Лип — коэффициенты, зависящие от механических свойств металла.

В цилиндрическом сосуде при монотонном нагружении максимальное давление достигается при кольцевой пластической деформации tx=nJ2. При этом максимальное условное растягивающее напряжение о, ma> может не соответствовать пределу прочности о„ при п<0,26 (диаграмма имеет пологий характер); OimJ4< ов при л>0,26 (диаграмма имеет крутой характер).

Действительная конструкционная прочность сосудов в результате концентрации напряжений может оказаться

ниже предельной. Большое влияние оказывает отношение <iT/<V В случае, если от/ав=0,6. , .0,75, конструктивная прочность сосуда приближается к предельной. Нели <7т/а„=* =0,9, то конструкционная прочность может оказаться значительно меньше предельной.

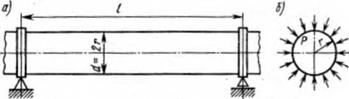

Если в тонкостенном сосуде создается вакуум, то оболочки надо проверить на устойчивость. Цилиндрические оболочки при длине /<10г (г — радиус цилиндра) проверяются по формуле

О’ир —0,55£г (13.16)

|

где а, ф — критическое напряжение; s — толщина оболочки; £ — модуль упругости.

|

|

|

|

|

|

|

Рис. 13.14. Схема загружения трубопровода (а) от вакуума (б), от собственного веса (в), от обледенения (г), от внутреннего давления (<?)

Устойчивость сферической оболочки определяется формулой

okp — 0,Es/r. (13.17)

Допускаемое напряжение (а! р < (0,5.. .0,6) а„„тр где т=0,8 — коэффициент условий работы.

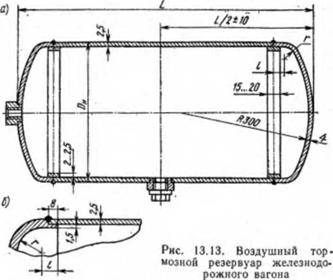

Тонкостенные сосуды в виде различных тормозных баллонов для наземного транспорта изготовляют крупными сериями, используя хорошо свариваемые материалы относительно невысокой прочности. Примером может служить воздушный тормозной резервуар железнодорожного вагона из углеродистой стали (рис. 13.13). Он имеет отбортованные

дишца, приваренные к обечайке стыковым соединением. Его выполняют либо на остающемся подкладном кольце (рнс. 13.14, а), либо с проточкой отбортованной части днища (рнс. 13.14, б). Чем больше диаметр D,„ тем более нагруженными оказываются резервуары; при расчете на прочность учитывают возможность уменьшения толщины стенок в результате коррозии на 0,7. . .1 мм. Коэффициент запаса прочности n=aj[aр>3,5.

При изготовлении ацетиленовых баллонов применяют сталь 15ХСНД, ее предел прочности ов=520 МПа, предел текучести от=350 МПа.

Допускаемое напряжение 1о1р=1ст1,'п,, где коэффициент запаса прочности л,=2,6. Допускаемое напряжение может определяться также по формуле [о]р=ат/л,, где л,= 1,5.