Сварные конструкции. Расчет и проектирование

СВАРНЫЕ СОЕДИНЕНИЯ. ВЫПОЛНЕННЫЕ ДУГОВОЙ СВАР. ЧОЙ

Существует несколько наиболее распространенных способов дуговой сварки.

Ручная дуговая сварка является далеко не совершенным способом, но универсальным технологическим процессом. Этим способом сваривают конструкции во всех пространственных положениях, из разных марок сталей, цветных сплавов в случаях, когда применение автоматических и полуавтоматических методов не представляется возможным, например при отсутствии требуемого оборудования, недостаточного освоения технологического процесса.

Соединения при автоматической иполуав - томат и ческой сварке под флюсом, разработанной ИЭС им. Е. О. Патона совместно с другими НИИ и заводами, широко применяются в машиностроительной и строительной промышленности. Автоматическая сварка под флюсом применяется при сварке изделий с широким диапазоном изменения толщины 1. . .50 мм (иногда и более).

Применение автоматической и полуавтоматической дуговой сварки в среде защитного газа (С02), разработанной ЦНИИТ - МАШем, ИЭС им. Е. О. Патона, іМГТУ им. Н. Э. Баумана и другими организациями, непрерывно расширяется. Этим способом производится укладка швов во всех пространственных положениях, хорошо свариваются элементы малых, средних и больших (до нескольких десятков миллиметров) толщин из углеродистых, низколегированных и некоторых высоколегированных сталей.

Конструкции из аустенитных, мартенситных и феррит - ных жаропрочных теплоустойчивых сталей, многих алюминиевых, титановых, медных, магниевых и других сплавов также успешно свариваются в среде защитных газов (аргона, гелия и др.).

Сварные соединения должны быть по возможности равнопрочными с основным металлом элементов конструкций при всех температурах во время эксплуатации, а также при всех видах нагрузок (статических, ударных, вибрационных).

Слабыми участками в сварных соединениях могут быть швы, зоны термического влияния и сплавления.

Зоной термического влияния называют участок основного металла, прилегающий к швам, который в результате сварки изменяет механические свойства.

Последнее обстоятельство особенно часто имеет место при сварке термически обработанных, а также нагартованных сталей и сплавов.

Улучшение механических свойств сварных соединений достигается:

выбором рациональной конструктивной формы соединения;

применением рациональных методов сварки;

термической и механической обработкой сварных конструкций после сварки.

Конструкции с равнопрочными сварными соединениями отвечают требованиям экономичности. Избыточная прочность сварного соединения по сравнению с целым элементом лишь удорожает конструкцию и не улучшает условий ее эксплуатации. Недостаточная прочность сварного соединения снижает несущую способность всей конструкции и не позволяет полностью использовать рабочие сечения ее элементов. Поэтому из условия равнопрочности расчетные усилия соединения определяют:

при растяжении

TOC o "1-5" h z Я = [о]рЛ; (3.3)

при сжатии

Р-[о]«жД; (3.4)

при изгибе

М = [о]р1Г, (3.5)

где 1о]р — допускаемое напряжение при растяжении; Іоісж — допускаемое напряжение при сжатии; А — площадь поперечного сечения; W — момент сопротивления сечения.

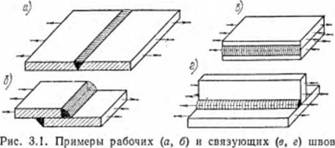

В конструкциях со сварными соединениями в металле швов могут возникать напряжения двух родов: рабочие и связующие. Чтобы установить различие между рабочими и связующими напряжениями, рассмотрим несколько примеров.

На рис. 3.1, а изображены две полосы, соединенные стыковым швом. Паюсы подвергаются растяжению. Очевидно, что при разрушении шва разрушится и вся конструкция. То же самое произойдет и в соединении, изображенном на рис. 3.1, б.

Сварные соединения, разрушение которых влечет за собой выход из строя конструкции, называются рабочими; напряжения, действующие в этих конструкциях,— рабочими напряжениями.

Совершенно иначе работает наплавленный металл в шве, соединяющем две полосы, показанные на рис. 3.1, в. Наплавленный металл, соединяющий полосы, деформируется вместе с основным, при этом в нем возникают напряжения. Если модуль упругости наплавленного металла незначительно отличается от модуля упругости основного, то в

|

|

швах при их работе в пределах упругих деформаций образуются напряжения приблизительно той же величины, что и в растягиваемых полосах. Эти напряжения, возникающие в швах, вследствие их совместной работы с основным металлом во многих случаях не опасны для прочности конструкций и называются связующими. Пример связующих швов показан на рис. 3.1, г.

При расчете прочности сварных соединений определяют только рабочие напряжения. Исследования подтверждают, что в большинстве случаев при анализе прочности сварных конструкций связующие напряжения можно не учитывать.

Основными типами сварных соединений являются соединения стыковые, нахлесточные, тавровые, угловые. В сварных конструкциях наиболее целесообразны стыковые соединения.

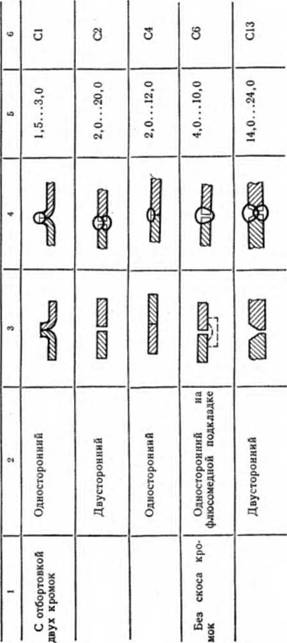

Стыковые соединения. Подготовка кромок стыкового соединения определяется технологическим процессом сварки и толщиной соединяемых элементов. В табл. 3.4 приведены примеры подготовки кромок стыковых соединений при сварке под флюсом по ГОСТ 8713—79.

Можно видеть, что обозначения Cl, С2 и т. д. соответствуют определенному характеру выполнения шва (односторонний, двусторонний, на подкладке и т. д.) и форме подготовленных кромок. При других методах дуговой сварки подготовка кромок регламентируется ГОСТ 14771—76 (в защитном газе) и ГОСТ 5264—80 (ручная).

|

|

|

|

При выполнении многослойных швов о защитном газе все чаще используют подготовку кромок без их скоса. Этот прием требует тщательной укладки слоев, его применяют при сварке элементов толщиной до 50 мм. Как правило, стыковые швы делают прямыми, т. е. направленными перпендикулярно действующим усилиям.

Применяется укладка валиков колеблющимся электродом с колебаниями поперек зазора в стыковом соединении одной или двумя скрученными или изогнутыми проволоками.

Швы укладываются указанным способом в нижнем и горизонтальном положеннях в среде защитных газов и под флюсом.

Если элемент работает на растяжение, то допускаемое усилие в сварном соединении

P = [oVf; О-6)

при сжатии

(3.7)

где s — толщина основного металла, так как усиление шва не учитывается; I — длина шва; [сґ]р — допускаемое напряжение растяжения сварного соединения; (о']Сж—допускаемое напряжение сжатия сварного соединения.

При работе элементов из высокопрочных сталей наиболее слабым участком в сварном соединении оказывается не металл шва, а прилегающая к нему зона, которая в результате термического действия дуги или образования концентраторов напряжений может оказаться разупрочненной. В таких случаях необходимо заменить расчет прочности швов расчетом прочности соединений в ослабленных зонах с учетом особенностей механических свойств металла, его термической обработки и других факторов, зависящих от конкретных условий. Если стыковой шов направлен под углом а к усилию (как правило, а»45э), то его следует считать равнопрочным основному элементу.

Махлесточные соединения. В нахлссточных соединениях швы называются угловыми.

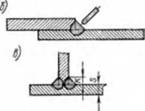

При ручной сварке угловые швы имеют различные очертания: нормальные, условно принимаемые очерченными в форме равнобедренного треугольника, выпуклые, вогнутые (рис. 3.2, а. . .в).

Выпуклые швы нецелесообразны ни с технической, ни с экономической стороны. Они требуют больше наплавленного металла, вызывают концентрацию напряжений.

S3

Целесообразны швы, имеющие очертания неравнобедренных треугольников с отношением основания к высоте 1,5: 1,2: 1,0 (рис. 3.2, г, д). В швах этого типа иногда производят механическую обработку концов, чтобы обеспечить плавное сопряжение наплавленного металла с ос-

idllF ыМР

д) е)

к\ЖЫ У. ^

Рис. 3.2. Очертания угловых швов: а — нормальное; 6 — выпуклое; « — вогнутое; t — о отношением катетоп 1 : 1.5; д — о отношением катетов I : 2: е — то же. с обработкой конце шва

повним (рнс. 3.2, е). Подобного рода швы, как будет показано ниже, целесообразно применять в конструкциях, работающих при циклических нагружениях.

|

|

В широкой практике конструирования распространено применение угловых швов с нормальными очертаниями

|

|

|

Рнс. 3.3. Угловые швы при сварке под флюсом; а — при укладке «в лодочку*; 6 — при укладке на - клонным электродом: в — с глубоким проплавлением |

(рис. 3.2, а) Размер катета углового шва нормального очертания обозначают К

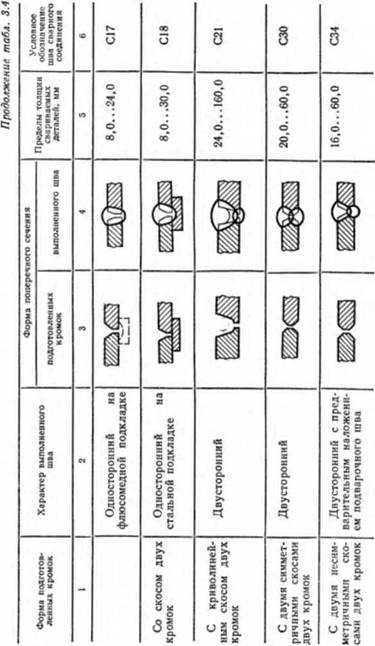

Угловые швы при сварке под слоем флюса получают о более глубоким проплавлением, чем при ручной сварке. Их очертания показаны на рис. 3.3, а. . в. Расчетная высота шва зависит от глубины проплавления, от технологического процесса сварки Она определяется величиной К-(J. При ручной и многопроходной автоматической и полуавто

матической сварке Р=0,7; для двух - и трехпроводной автоматической сварки и однопроходной полуавтоматической сварки Р=0,9; для двух - и трехпроходной полуавтоматической сварки 0=0,8; для однопроходной автоматической сварки р—1.1.

Наименьшая толщина рабочих швов в машиностроительных конструкциях 3 мм. Исключение составляют конструкции, в которых толщина самого металла меньше 3 мм. Верхний предел толщины швов не ограничен, но применение швов, у которых /(>20 мм, очень редко. В местах зажигания и обрыва дуги механические свойства швов ухудшаются, поэтому минимальную длину рабочих швов целесообразно ограничивать и принимать равной 30 мм. Швы меньших размеров применяют лишь в качестве нерабочих соединений. В зависимости от направления угловых швов по отношению к действующему усилию их разделяют на лобовые, косые, фланговые, комбинированные.

Лобовые швы направлены перпендикулярно усилию. В соединении, показанном на рис. 3.4, а, усилие Р передается двумя лобовыми швами. Вследствие эксцентриситета элементы несколько искривляются. Расстояние между лобовыми швами следует принимать C>4s. На рис. 3.4, б усилие передается через один лобовой шов на накладку; далее это же усилие переходит с накладки на второй лист. Таким образом, в соединении этого рода имеется лишь один расчетный шов.

Рассмотрим несущую способность угловых швов. В лобовом шве возникает несколько составляющих напряжений (рис. 3.4, в): нормальные напряжения о на вертикальной плоскости шва в зоне сплавления и касательные напряжения т на горизонтальной плоскости.

По методу, принятому в инженерной практике, расчет прочности лобовых швов производится на срез. Этот метод является условным и приближенным. При статических нагрузках и треугольном очертании шва слабых! сечением считают наименьшее сечение, совпадающее с биссектрисой 0—0 прямого угла. По этой плоскости проверяют прочность лобового шва; напряжение при этом не должно превышать допускаемого It'I.

Формула определения допускаемого усилия Р для соединения, состоящего из одного расчетного лобового шва (рис. 3.4, б, в), имеет следующий вид:

|

(3.8) |

/> = [т']р/С/;

для соединения, приведенного на рис. 3.4, а,

Я = 2[т']р/С/, (3.9)

где р/С — расчетная высота шва; / — длина шва.

Фланговые швы направлены параллельно усилию (рис. 3.4, г). В них возникают два рода напряжений. В ре-

|

|

|

|

|

|

|

Уголол Рис. 3.4. Соединения с лобовыми и фланговыми швами: а — г двумя расчетными лобовыми швами; б — с одним лобовым швом; « — схема усилии в лобовом шве; t —фланговые швы; д — косой шов; е — комбнивровкн - ное соединенно; ж — прикрепление уголка |

зультате совместной деформации основного и наплавленного металла во фланговых швах образуются связующие напряжения. Как было указано выше, их не учитывают при определении прочности соединения. По плоскостям соприкосновения валика флангового шва с каждым из листов, а также в самом валике возникают напряжения среза, которые являются рабочими напряжениями соединения.

Расчет прочности швов производится по опасной плоскости среза, совпадающей с биссектрисой прямого угла. Расчетная формула несущей способности составлена в предположении, что напряжения вдать флангового шва распределены равномерно.

Для конструкции, приведенной на рис. 3.4, г, расчетная формула имеет вид

Я —2[т'] р/С/- (3.10)

С учетом концентрации напряжений расчетная длина фланговых швов /<50/(.

Косые швы направлены к усилию под некоторым углом

а (рис. 3.4, д). Их часто применяют в сочетании с лобовыми

и фланговыми.

Расчет прочности косых швов производится аналогично описанному выше:

Р = [т']р/а (3.11)

Пример комбинированных швов приведен на рис. 3.4, е.

Распределение усилий в отдельных швах, составляющих комбинированное соединение, не одинаково. Однако расчет прочности комбинированных соединений производится согласно хорошо известному из курса сопротивления материалов принципу независимости действия сил. В соединении с лобовыми и фланговыми швами несущая способность определяется как

Р = + (3.12)

где Я — допускаемое усилие для комбинированного соединения; Рл — допускаемое усилие лобового шва; Р$л — допускаемое усилие для фланговых швов.

Таким образом,

Я = [т'](р/С/л + 2р/С/фл). (3.13)

Если катеты всех швов, входящих в состав комбинированного соединения, равны между собой, то

Я = [т']р/а, (3.14)

где L — длина периметра швов.

Данным соотношением пользуются при расчете соединения, показанного на рис. 3.4, е.

Некоторую особенность представляет расчет прочности швов, прикрепляющих уголок, работающий под действием продольной силы. Принимаем, что усилие Я в уголке действует в плоскости прикрепленной потки (рис. 3.4, ж).

Усилие, воспринимаемое лобовым швом, равно

Яа = [т']р/С/Л. (3.15)

Эксцентриситет приложения силы в расчете не учитывается.

Усилие, передаваемое на фланговые швы,

Р*Л = Р-Р,- (3.16)

Это усилие распределяется между швами обратно пропорционально расстоянию от оси уголка до обеих кромок. Таким образом, усилие в шве /( будет

Я, = 0,ЗЯ^; (3.17)

усилие в шве /,

Р і = 0,7Яф,. (3.18)

При расчете прочности прикреплений равнобоких уголков приближенно можно принять

li

Тг=1ГГ

Касательные напряжения в швах

|

|

Напряжения в каждом из фланговых швов не должны превышать допускаемого.

Конструктивно МОЖНО увеличить длину ІІ относительно размеров, требуемых по расчету прочности, до значения

Более точный метод расчета предусматривает учет не только срезывающей силы, но и момента силы относительно центра тяжести швов.

При приближенных расчетах прочности соединений с комбинированными швами принимают распределение касательных напряжений равномерным по всему периметру.

При этом

т = Щ1' (3.20)

где L — длина периметра лобового и фланговых швов, прикрепляющих нагруженный элемент, в том числе и при прикреплении фланговых и лобовых швов уголка.

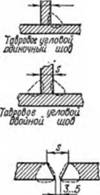

Тавровые соединения применяют для соединения элементов, расположенных во взаимно перпендикулярных плоскостях. Тавровые соединения обычно можно выполнять без подготовки кромок (рис. 3.5, а).

На рис. 3.5, б показаны тавровые соединения с односторонней подготовкой кромок и подваром при толщине листов 4. . .26 мм, а на рис. 3.5, в — с двусторонней подготовкой кромок элементов толщиной 12. . .60 мм.

При работе соединений (рис. 3.5, а) на растяжение расчетная формула прочности имеет такой вид:

Я = 2[т']р/а; (3.21)

для соединений, приведенных на рис. 3.5, б, в,

P = [o']vsl. (3.22)

|

В)

|

При работе узла, изображенного на рис. 3.5, а, на сжатие усилие Р в действительности часто передастся с горнзон-

|

|

|

!) |

|

Рис. 3.5. Тавровые соединения |

тального листа на вертикальный через плоскость соприкосновения листов. Проверка прочности швов соединения в этом случае производится исходя из условного предподоже-

Рис. 3.6. Угловые соединения

ння, что усилие передается через швы. При этом (т'1 повышается ДО величины (о'їсж-

При сварке автоматами тавровые соединения могут выполняться угловыми точечными швами (рис. 3.5, г). Применение точечных швов целесообразно главным образом в конструкциях с толщиной листов s<4. . .5 мм.

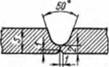

Угловые соединения, выполняемые дуговой сваркой вручную, показаны на рис. 3.6, а.

При автоматическом и полуавтоматическом способах сварки соединения имеют вид, приведенный на рис. 3.6, б (s=6. . .14 мм) и на рис. 3.6, в (s=!0. . .40 мм).

Угловые соединения в основном применяются в связующих элементах н расчету на прочность не подлежат.

По вопросу определения несущей способности угловых швов в соединениях внахлестку (лобовых и фланговых), а также втавр следует сделать следующие замечания.

Прочность угловых швов зависит от ряда дополнительных обстоятельств, к числу которых следует отнести: ухудшение свойств от металлургических факторов вследствие примесей, плохой защиты шва; учитывается с помощью коэффициента тц;

геометрические факторы — непостоянство размеров катетов; учитывается с помощью коэффициента ц»;

технологические факторы — отклонения от режима; учитывается с помощью коэффициента т|»;

механические факторы — неравномерное распределение усилий в соединениях между швами; учитывается с помощью коэффициента г|4.

Таким образом, допускаемые напряжения в перспективе целесообразно определять с учетом указанных факторов.

|

i<F |

Но для этого необходима ^ ’ статистическая обработка

% t большого производственного Т“Г материала. Зго вопрос буду - »- ' щего.

4^.- Пробочные проплавные со - 3 и единения ставятся дуговой Рис. 3.7. Проплавное соединение сваркой при нахлесточном расположении листов. Проплавляется верхний более тонкий лист, в результате чего образуются круглые проплавные сварные соединения (рис. 3.7). Пробочные соединения рациональны при толщине верхнего листа, как правило, не более 5 мм.

При применении усовершенствованного оборудования с принудительной подачей электродной проволоки в зону дуги можно сваривать проплавными пробочными соединениями элементы толщиной более 10 мм. Такие соединения получают сверлением отверстий в одном нз соединяемых листов и заполнением их наплавленным металлом. При этом диаметр отверстий d может достигать 40 мм. Разработаны установки для выполнения пробочных соединений различных марок сталей в защитной среде СО,.

Ввиду простоты оборудования и высокой производительности процесса проплавные пробочные соединения весьма экономичны. Их применяют, в частности, при изготовлении конструкций сельскохозяйственных машин.

В большинстве случаев пробочные соединения являются связующими и рабочих усилий не передают. Расчет проч

ности соединений, участвующих в передаче усилий, производят аналогично расчету прочности точечных соединений при контактной сварке.

Дуговые соединения алюминиевых сплавов. Дуговой сваркой сваривают практически все алюминиевые сплавы, но свариваемость их различна. Сварные соединения алюминиевых сплавов обладают повышенной чувствительностью

|

|

|

0=0,4,..1,5 мм |

|

С отврртсвкой |

|

Стыковое с подкладной |

|

-*. ~^ S-4...10MM |

|

Стыковое с У-афазным шВом |

|

|

|

|

|

S>3mm |

|

Нахлестанное, овиначкый угловой |

|

|

|

S-8...20MM |

|

Стыковое с К-образным швом |

S

|

|

|

5>1ММ |

|

5>2мм |

|

s>6*m |

|

Таврової с подготовкой кромок |

|

|

|

S-8... 20 мм |

|

(Нишейее с U-образным швом |

vm

jV/WA s>Q6mm

1=12..4)5+20 мм Нахлестанное, двойной угловой

Рис. 3.8. Сварные соединения алюминиевых сплавов

к концентраторам напряжений по сравнению с рядом сталей, применяемых в конструкциях. Поэтому к соединениям из алюминиевых сплавов предъявляют ряд требований, относящихся к их конструктивному оформленню и предотвращению повреждений изделий в процессе производства. На рис. 3.8 приведены рациональные виды сварных соединений из алюминиевых сплавов.

На рис. 3.9, а, б приведены примеры стыковых соединений деталей из алюминиевых сплавов разных толщин при отсутствии эксцентриситета, на рис. 3.9, в, г — при наличии эксцентриситета.

|

|

|

Ч) 6) В) |

|

|

|

|

Рис. 3.9. Стыковые соедипення алюминиевых сплавов: а, * — рациональные; 6, t — нерациональные

Предусмотрены варианты плавных сопряжений радиусом г швов с основным металлом (рис. 3.9, а, в). Это сделано в

|

І) |

|

а) в) |

|

•) |

|

і) |

|

ГТТ JL jlttt <0 плтлпг 1 |

|

*) |

|

и) |

|

к) |

|

г г |

П с)

")

А

Рис. 3,10. Виды элементов алюминиевых конструкций

целях устранения концентраторов напряжений, понижающих предел прочности соединений (рис. 3.9, б, г).

При изготовлении конструкций из алюминиевых сплавов рекомендуется применять стыковые соединения, а также

соединения, в которых сварные швы расположены в зонах пониженных рабочих напряжений. Целесообразны конструкции повышенной гибкости (деформируемости).

На рис. 3.10 приведены многочисленные примеры рациональных и нерациональных сварных соединений из алюминиевых сплавов. Соединения на рис. 3.10, а. . .к рациональны, так как сварные швы удалены от зоны резкого изменения сечений. Соединения на рис. 3.10, л. . я имеют значительную угловую жесткость н находятся в зоне концентрации. По сравнению с ними соединения, показанные на рнс. 3.10, р. . .у, несколько лучше, поскольку в них обеспечена повышенная податливость.

Титановые сплавы по ряду параметров аналогичны алюминиевым, в частности по чувствительности к концентраторам напряжений. Поэтому и оформление сварных соединений в конструкциях из титановых сплавов не имеет существенных отличий от соединений из алюминиевых сплавов.