Сварные конструкции. Расчет и проектирование

ОБЩИЕ СООБРАЖЕНИЯ ПРИ ПРОЕКТИРОВАНИИ ДЕТАЛЕЙ МАШИН

Детали машин сваривают нз заготовок, получаемых самыми различными способами.

Многие конструкции сваривают нз прокатного материала. К ним относятся рамы, станины, барабаны, корпуса

|

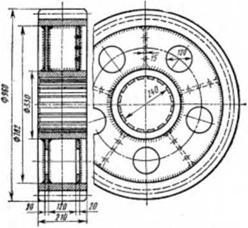

Рис. 14.1. Двустенчатое сварное зубчатое колесо |

|

|

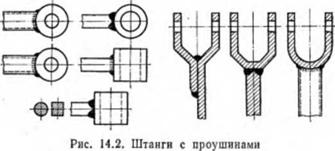

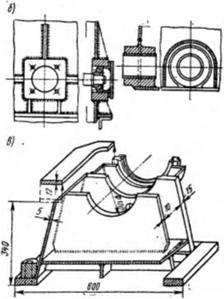

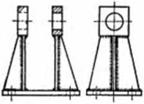

редукторов, зубчатые колеса (рис. 14.1), штанги с проушинами (рис. 14.2), сварные тяги (рис. 14.3). На рис. 14.4, а. . . . . .в приведены сварные конструкции подшипниковых опор разных систем. Все они выполнены из листового проката с усилением корпусов приваркой ребер жесткости. Замена литых деталей машин сварными позволила получить экономию до 50% массы металла.

|

|

|

|

|

□ |

|

' с |

|

|

'ЯПОНІЇ |

|

ГП |

|

|

(о - 1 |

I ГчП |

|

L-4-*---------- ми —; |

1 1 ж |

|

fli J L |

|

W |

|

V1 r |

|

Рис. 14.3. Сварные тяги |

|

|

|

|

Рис. 14.4. Сварные подшипниковые опоры

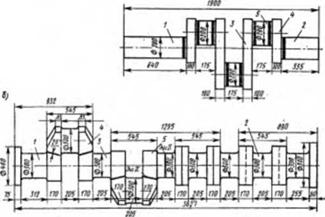

Примерами конструкций, изготовленных из поковок, служат различные сварные валы (рис. 14.5, а, б). Применение составных поковок упрощает изготовление, требует меньшего объема механической обработки и способствует удешевлению производства.

При производстве сварных деталей машин рекомендуется применять листовой прокат, фасонные профили, предпочтительно тонкостенные, гнутые, прессованные, штампованные заготовки, обеспечивающие возможность изготовления

|

Рис. 14.5. Сварно прокатный коленчатый вал гндронаеос - ной установки (а), сварно-кованая носовая часть коленчатого вала (б) |

легких сварных изделий повышенной жесткости и устойчивости. Штампосварные изделия можно встретить в авиационных конструкциях, тракторах и автомобилях, строительных конструкциях. Область применения штампосварных конструкций непрерывно расширяется. Сварку литых детален применяют для упрощения технологического процесса литья.

Масса скрытых стальных деталей часто бывает в два раза меньше, чем литых чугунных, при одинаковых прочности и жесткости.

При создании новых, все более модных конструкций тяжелого машиностроения (турбин, котлов, металлургического и станочного оборудования) изготовление их деталей и узлов литьем, ковкой и штамповкой представляет большие, иногда непреодолимые трудности. Применение злек - трошлаковой сварки открыло путь к созданию комбинированных сварных изделий больших размеров из отливок, поковок и проката, экономичных по массе, с минимальными припусками на механическую обработку.

Для производства детален машин средних размеров с общей площадью сечений до 50 ООО мм* перспективно использовать стыковую контактную сварку. Таким способом изготовляют, например, картеры тепловозных дизелей, собираемые и свариваемые из унифицированных отливок методом последовательного наращивания. При серийном выпуске деталей небольших размеров используют контактную сварку, сварку трением, сварку под флюсом, в среде С04 и т. п.

В деталях машин, например в телескопических соединениях трубчатых элементов разных диаметров, в элементах, соединяемых внахлестку и втавр, в изделиях сложной геометрической формы, при которых наложение сварных швов оказалось бы затруднительным, целесообразно применять панку.

Помимо процессов сварки и пайки в деталях машин большое значение имеют процессы наплавки. Наплавка применяется не только для восстановления изношенных поверхностей при их ремонте, но и при изготовлении новых деталей с целью придания им желаемых заданных свойств. Так, быстрорежущую сталь наплавляют на поделочную с целью получения недорогих износостойких инструментов, а твердые сплавы на грущнеся поверхности машин и механизмов — для повышения их износостойкости. При проектировании деталей с наплавкой следует учитывать возможность применения новых способов сварки, например взрывом. Применяют также поверхностную закалку кислородно - ацетиленовым пламенем и ТВЧ. Этот процесс требует тщательной технологической отработки. Тем не менее закалка находит разностороннее применение иа машиностроительных заводах при обработке цистерн, бандажей, крановых бегунов и т. п.

При проектировании деталей машин следует учитывать факторы.

1. Диапазон применяемых марок сталей широк: наряду с низкоуглероднетыми и низколегированными сталями применяют высоколегированные. Иногда заготовки подвергают термической обработке до сварки. В качестве конструкций предъявляются высокие требования.

2. В деталях машин размеры элементов нередко определяются условиями не прочности, а жесткости. В этом

случае рабочие напряжения принимаются значительно ниже допускаемых.

3. В деталях машин большое значение имеет точность изготовления. Остаточные напряжения в сварных конструкциях, находящихся в эксплуатации, с течением времени мен я кіт свое значение. Вследствие этого в конструкции появляются деформации. Поэтому сварные изделия, изготовляемые и обрабатываемые по высшим квалитетам точности, необходимо после сварки подвергать термической обработке (отпуску в нагревательных печах). Особенно необходима высокая точность изготовления в конструкциях с зубчатыми зацеплениями, роторных линиях, гироскопических установках.

4. В зонах сварных соединений некоторых низколегированных сталей происходит процесс замедленного распада аустеннтной структуры, вызывающий деформирование соединения в течение некоторого времени. В процессе эксплуатации сварных соединений из низкоуглсродистой и аустеннтной стали изменения размеров обычно не происходит. Существуют разные мероприятия для устранения этого вредного явления. Одно из них — применение рациональной термической обработки изделия после сварки. Полезно снятие остаточных напряжений, так как возникающие при этом пластические деформации ускоряют процесс стабилизации структур.

5. Механическую обработку сварных деталей машин следует, как правило, производить после отпуска, так как удаление части сечения вызывает перераспределение остаточных напряжений и искажение ранее обработанных поверхностей. Однако эти искажения зависят от жесткости разрабатываемых деталей, а также размера снимаемого слоя и могут быть невелики. Поэтому очень часто сварные изделия обрабатывают, не производя вовсе отпуска.

6. «Горячий монтаж», т. е. сборку и сварку механически обработанных заготовок без последующей механической обработки готовой детали, можно применять только при тщательной обработке технологии сварки.

Детали машин часто воспринимают действие динамических нагрузок. Эго требует проектирования конструкций с возможным устранением концентраторов напряжений. Влияние динамических нагрузок учитывают с помощью коэффициента і|.

Расчетное усилие при этом

где Рпост — усилие от постоянных нагрузок; Р„оя — усилие от полезных нагрузок. Значения ч зависят от вида машины и характера ее работы:

Электромашины, шлифовальные станки, роторные компрессорные турбины 1,0...1,1

Двигатели внутреннего сгорания, поршневые насосы и компрессоры 1,2... 1,5

Волочильные станки, рычажные прессы, пильные рамы 1,5...2,0

Прокатные станы, камнеломиые машины.... 2,0...3,0

Помимо увеличения заданных значений статических усилий при проектировании деталей машин производится снижение допускаемых напряжений с учетом вибрационного действия на деталь. Это снижение допускаемых напряжений в основном металле производится с учетом комплекса факторов, рассматриваемых в специальных курсах применительно к каждой отрасли техники.

Допускаемые напряжения в сварных соединениях деталей машин снижаются относительно допускаемых напряжений |о'|р путем умножения на коэффициенту», вычисляемый в зависимости от эффективного коэффициента концентрации сварного соединения К» (см. гл. 5).

Таким образом, площадь расчетного сечения шва при растяжении элементов

^трев = пост "4" Рпол Ч)/|°'1рУ.- (14.2)

Аналогичным образом определяют момент сопротивления сечения при изгибе:

|

ну Л'пост-гЛТпол Ч її л о» ,vTpe« |

Мпост 4~ Мпол Ч l°J)pYc

где ус — коэффициент снижения допускаемых напряжений.