Сварные конструкции. Расчет и проектирование

МЕХАНИЧЕСКАЯ НЕОДНОРОДНОСТЬ СВАРНЫХ СОЕДИНЕНИЯ, МЯГКАЯ ПРОСЛОЙКА. КОМПОЗИТНЫЕ ШВЫ

Существует много стандартных методов определения механических свойств металлов. Это испытания на растяжение, испытания гладких образцов на статический изгиб

|

Рис. 3.36. Пример образца для испытаний на статическое растяжение при нормальной или пониженной температуре |

и надрезанных образцов на ударный изгиб, определение твердости металла, испытание на длительную прочность и др. Большая часть этих испытаний может быть применена для оценки механических свойств металла шва, термического влияния зоны или даже сварного соединения (табл. 3.9).

В испытаниях на статическое растяжение (рис. 3.36) определяют предел текучести от, предел прочности Об,

|

Механические свойства наплавленного металла и стыковых сварных соединений

|

относительное удлинение после разрыва б, на образцах, рабочая длина которых 10 в пять раз больше диаметра dл, относительное сужение после разрыва |з. Образцы изготовляют из металла шва, участков зоны термического влияния или наплавленного металла. Отбор образцов ведут либо непосредственно из конструкции, либо из специально сваренных соединений. Такие образцы используются для испытаний при нормальной и пониженной температурах.

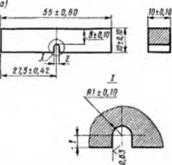

Для определения сопротивляемости металла разрушению при ударных нагрузках в присутствии концентратора проводят испытания на ударный изгиб надрезанных образцов (рис. 3.37). Определяют так называемую ударную вязкость а„ металла шва, зоны термического влияния в различных участках и наплавленного металла. Надрез располагают в том месте, где необходимо определить данные свойства. Используют надрезы различной остроты. Чем острее надрез, тем меньше работа, затрачиваемая на

изгиб до появления трещины, и тем больше работа, идущая на распространение трещины по образцу:

а„ = Г/Л,

где W — работа, идущая на ударный излом образца; А — площадь поперечного сечения в зоне надреза.

|

f)

|

|

|

|

lOtVS |

|

|

Рис. 3.37. Образцы для испытаний на ударный изгиб:

а — тупой надрез: б — острый надрез

Сварное стыковое соединение в поперечном сечении имеет несколько участков, которые могут существенно различаться между собой по механическим свойствам 2 (рис. 3.38). Это сам шов /;

/ ? г / зона термического влия-

rV-rr^ п—'— |,ия 2, материал которой

|

Рнс. 3.38. Стыковое сварное соединение |

у ряда сталей претерпевает структурные превращения и может иметь повышенную твердость и прочность зона высокого отпуска 3, в которой у термически обработанных сталей прочность и твердость понижены в результате сварочного нагрева. Далее следует зона 4, нагревающаяся до более низких температур, материал которой по-разному изменяет свои свойства в зависимости от марки стали или сплава.

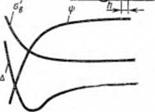

Случай неоднородности имеет место при стыковой сварке наклепанных сталей и сплавов, аустеннтных сталей или алюминиевых сплавов, которые упрочнены холодной прокаткой. Нагрев до высоких температур снимает наклеп, достигнутый при холодной прокатке металла На рнс. 3.39 показано распределение твердости в сварном

соединении из сплава АМгб. Твердость шва зоны термического влияния близка к твердости отожженного металла. Предел прочности и предел текучести оказываются заметно ниже, чем у основного металла, а пластичность повышается.

|

Основної} ногартованный металл trrt ГН j і: 11 і 1ТІГЦТІ1.1 і I |

|

ШШШШШШІИ |

|

|

Зоны, где металл обладает пониженным пределом текучести по отношению к пределу текучести соседнего металла, называют мягки - ми прослойками. 1?0

Паяные стыковые со - 11В единения, припой в ко - 100 торых менее прочен, чем дд

|

МйяїЖтгшіиг. ЛшА II А |

|

4Сварной шов Рис. 3.39. Распределение твердости по Виккерсу сварного шва из сплава АМгб (s=2,8 мм) |

|

|

|

Ото/кмснный металл іо 12 /♦ їв їв 20 гг 26 і, нм |

основной металл, также содержат мягкую прослойку. Прочность таких соединений зависит не только от прочности металла мягкой зоны, но и от ее относительного размера his, где h — ширина прослойки, s — толщина металла.

|

6) |

|

Мягкие прослойки |

|

есрдые прослойки |

|

|

Другим типичным примером образования механической неоднородности и прослоек является сварка термически обработанных сталей. Будем для простоты рассматривать

|

|

|

О) |

|

77ГГ~^П |

|

Твердая прослойка |

|

Мягкие прослойки |

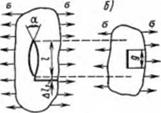

Рис. 3.40. Твердые и мягкие прослойки в сварных соединения»

сварку без присадочного металла. Тогда шов и зона термического влияния, нагретые до температуры выше Тс„ в процессе охлаждения закаливаются и имеют более высокую твердость и прочность, чем основной металл. Этот участок называют твердой прослойкой (рис. 3.40, а, б). Рядом с ней в обе стороны находятся участки высокоот - пущенного металла, который и по отношению к основному, и по отношению к твердой прослойке имеет пониженный предел текучести. Эти зоны образуют две мягкие прослойки.

Рассмотрим работу мягкой прослойки при растяжении стыкового соединения поперек шва достаточно большой протяженности за плоскость чертежа (рнс. 3.41). В упругой стадии нагружения мягкая прослойка и соседние с ней участки деформируются однородно, и при достижении предела текучести материала мягкой прослойки а, ц в ней возникает пластическая деформация, в то время как со - а'лш “Дине участки остаются

|

|

—і і &—!—2 в упругом состоянии.

|

1.0 |

При дальнейшем повышении нагрузки и деформации коэффициент поперечной деформации ц у прослойки будет выше, чем у соседнего металла. По мере развития пластической деформации в прослойке у р 0,5, в то время как

Рис. 3.41. Зависимость яя, if и Л от в упругих частях р=0,3.

относительной толщины прослойки Из-за неодинаковой по

перечной деформации возникают касательные напряжения, имеющие максимальные значения на плоскостях раздела. Они будут препятствовать поперечному сужению прослойки в направлении толщины листа. Чем прослойка уже, т. с. меньше отношение Л/s, тем меньшее поперечное сужение получает прослойка к моменту возникновения разрушающих напряжений Оряар. В более уЗКИХ МЯГКИХ ППОСЛОЙКЭХ ПЛО - щадь утоненного поперечного сечения прослойки -4 угон к моменту разрушения будет больше, а следовательно, будет больше и разрушающая сила Яр;,зр.

В этом заключается причина повышения несущей способности (эффект контактного упрочнения). Повышение разрушающей силы не может происходить беспредельно, так как соседние с мягкой прослойкой и более прочные участки также при определенных условиях начнут пластически деформироваться Чем прочнее соседние зоны, тем больше эффект контактного упрочнения. Твердые прослойки, находящиеся рядом с мягкими, усиливают этот эффект.

Мягкие прослойки могут образовываться не только в зонах термического влияния. При сварке толстостенных изделий мягкие прослойки образуются в толще самих швов. Толщина, направление и расположение указанных

прослоек могут регулироваться технологическими приемами.

Наличие мягких прослоек в шве может повысить его несущую способность за счет образования в них пластических деформаций и перераспределения поля напряжений.

Освещение вопроса о мягких прослойках получено в научно-педагогической школе проф. О. А. Бакши Челябинского политехнического института (ЧПИ) и используется при разработке технологических процессов сварки.

Одним из видов неоднородности механических свойств металла является анизотропия, которая выражается в различии свойств металла при нагружении его в разных направлениях. Различными могут быть пластичность, ударная вязкость, коэффициент поперечной деформации, модуль упругости и другие свойства. Анизотропия металла возникает чаще всего во время прокатки. Прочность, пластичность, ударная вязкость, как правило, выше у образцов, вырезанных вдоль проката. Во время разрушения трещина, пересекая волокна, встречает большее сопротивление, чем двигаясь вдать волокон. Особенно низкими бывают прочность и пластичность металла по толщине листа. При наличии расслоений в металле пластичность отдельных образцов в этом направлении близка к нулю.

Во время термической резки или сварки, если усадка металла происходит в направлении толщины листа, в зоне расслоений появляются трещины. Передача растягивающих усилий в направлении толщины может предусматриваться при проектировании сварных конструкций лишь в тех случаях, когда есть полная уверенность, что используемый металл не склонен к образованию расслоений, а механические свойства в направлении толщины соответствуют уровню, предусмотренному техническими требованиями.

Анизотропия может выражаться в различном сопротивлении металла пластической деформации, различном упрочнении и, как следствие, в различных коэффициентах поперечной деформации.

В стыковых соединениях при пайке также реализуется эффект контактного упрочнения. Концентрация касательных напряжений создает объемное напряженное состояние. При достаточной пластичности припоя это приводит к повышению прочности соединения и может рассматриваться как патожительный эффект.

При дальнейшем увеличении толщины прослойки прочность падает. В нахлесточных соединениях при статнче - ских нагрузках пластичность обычно применяемых припоев оказывается достаточной, чтобы воспринять концентрацию касательных напряжений и сдвиговых деформаций без разрушения спая при величине нахлестки, достаточной для получения паяного соединения, равнопрочного основному металлу.

Свойства сварных соединений зависят от металла шва и свойств различных зон термического влияния. Для подавляющего большинства сталей удается получить такой химический состав металла шва и его структуру, которые обеспечивают прочность и пластичность металла шва во многих случаях выше тех же характеристик основного металла. Как правило, этого удается достигнуть непосредственно после сварки, а иногда — после термической обработки сварных конструкций. Свойства зоны термического влияния в основном зависят от реакции основного металла на термический цикл сварки.

Существуют определенные возможности за счет регулирования термического воздействия сварки получить свойства зоны термического влияния, обеспечивающие равно - прочность и достаточную пластичность сварного соединения.

Отрицательное влияние термического цикла на зону термического влияния может проявляться в росте зерна вблизи линии сплавления, понижении пластичности металла в зоне, испытавшей перекристаллизацию, понижении прочности в зоне высокого отпуска, если основной металл перед сваркой находился в термически обработанном состоянии. Степень указанных воздействий может меняться в зависимости от термического цикла сварки, химического состава стали и ее термической обработки до сварки.

Получить равнопрочные сварные соединения из алюминиевых, магниевых и титановых сплавов сложнее, чем из сталей. Во многих случаях соединения из этих сплавов оказываются неравнопрочными с основным металлом.

Для сплавов невысокой прочности, а также для сплавов, находящихся в ненаклепаином состоянии, предел прочности сварных соединений приближается к пределу прочности основного металла.

В алюминиевых сплавах, которые в исходном состоянии термически упрочнены, соединения после сварки существенно уступают по прочности основному металлу. Термической обработкой и старением удается заметно повысить прочность сварных соединений и приблизиться к уровню прочности основного металла.

Большинство алюминиевых сплавов хорошо свариваются контактной сваркой. Современное оборудование и технология обеспечивают соединение деталей из алюминиевых сплавов малой и средней толщины. Прочность на отрыв

|

л) Р. кн

Рис. 3.42. Разрушающие усилия Р на срез (а) и на отрыв (б) для сварных точечных соединений в зависимости от толщины металла s: 1 — АМц: 2 — АМгЗ; 3 — АМг5; * — АМгб; 5 - АМгбІ; 6 — ДІбАЧ. Д20АМ; 7 — Д16АТ, В95Т1 |

из-за высокой концентрации напряжений заметно ниже прочности на срезе (рис. 3.42).

Пределы прочности титановых сплавов н зависимости от легирования и термической обработки колеблются в пределах 500. . .1300 МПа. Для большинства титановых сплавов средней прочности характерна относительно невысокая пластичность по углу загиба (а<80. . .100і) и относительному удлинению (6,—8. . .15%).

В последние два десятилетия для оценки прочности металлов при наличии в них трещин применяют положения линейной механики разрушения. Она оперирует с концентраторами, у которых г=0. В этом случае расчетное механическое напряжение становится равным бесконечности, а понятие коэффициента концентрации напряжений

В

|

» |

|

|

|

Рис. 3.43. Бесконечная пластина с надрезами (р=0): а — трещина с 0=0; 6 — вырез с 0^0; в — изменение О |

|

кг |

|

Лі |

теряет смысл. Для оценки поля напряжении вблизи концентратора используют понятие коэффициента интенсивности напряжений в вершине трещины при упругих деформациях (/Сіс) и понятие интенсивности освобождения энергии деформации, обозначаемой G.

Рассмотрим тонкую бесконечную пластину (плоское напряженное состояние), растянутую напряжениями о, имеющую разрез в виде трещины а=0 (рис. 3.43, а) и в виде выреза с афО (рис. 3.43, б).

Для трещины длиной I в бесконечной пластине формула коэффициента интенсивности напряжений имеет вид

|

(3.36) |

Y oVl

для интенсивности освобождения энергии

г Л 0*1

Величина К характеризует распределение напряжений у конца трещины и выражается в Н/м'Ч а величина G — это энергия, освобождающаяся в растянутой пластине при возможном подрастании трещины на единицу площади, выражаемая в Дж/м*. Обе эти величины взаимосвязаны: в случае плоского напряженного состояния

G=K*£; (3.38)

при плоской деформации

G = (l — ц*)/С*£. (3.39)

В качестве характеристики напряженно-деформированного состояния используют также понятие раскрытия вершины концентратора б.

Появление трещин в концентраторе. Наиболее распространенной характеристикой оценки прочности металла, сварного соединения или детали в присутствии концентратора является среднее разрушающее напряжение а, определяемое в случае растяжения и среза отношением разрушающего момента Мр к моменту сопротивления при изгибе W (Mp/W) или отношением разрушающей силы Р к площади ослабленного сечения А. Однако оценка свойств только по среднему напряжению часто не обнаруживает отрицательного влияния концентратора, пока он не превысит некоторого значения.

При увеличении размера непровара или ухудшения свойств металла среднее разрушающее напряжение о будет уменьшаться.

Начало движения имеющейся трещины. При растяжении бесконечной пластины данной I трещина начинает распространяться после того, как напряжение о достигло определенного (критического) уровня, при котором соблюдается равенство приращений работы, поглощаемой на разрушение металла, и энергии упругих деформаций пластины, освобождающейся при увеличении трещины. Впервые указанное энергетическое условие для идеализированной схемы разрушения рассмотрел Гриффинтс. Тело предполагается идеально хрупким, т. е. энергия расходуется на образование новой поверхности (поверхностного натяжения).

Если в сплошной растянутой пластине толщиной, равной единице, образовать трещину длиной /, то потенциальная энергия в пластине уменьшится на

и = л(»о*/(4£). (3.40)

Появление новых поверхностей сопровождается затратами энергии

^но. = -С/, (3.41)

где С — энергия поверхностного натяжения.

Суммарное изменение энергии составит

tfx—Т?—GI. (3.42)

Если энергия будет освобождаться больше, чем погло

щаться, трещина начнет самопроизвольно двигаться без увеличения напряжения. Эго соответствует моменту равенства приращений энергии, т. е.

“ЗГ«°- (3.43)

Дифференцируя (3.42), получим

^-С-0. (3.44)

Отсюда формулы для критического напряжения и критической длины трещины:

оир = К2С£/я(; (3.45).

'., = Т5Г. (3.46)

Из (3.46) также получим критическое значение энергии!

G = (3.47)

Таким образом, при испытании образца в виде пластины с трещиной достаточно зарегистрировать значение напряжения в момент начала движения трещины, чтобы вычислить затем по формуле (3.47) характеристику металла Gc.

Для оценки свойств металла используют также критическое значение коэффициента интенсивности напряжений Кс, т. е. силовую характеристику, связанную с полем напряжений у концов трещины:

Kt = VG£. (3.48)

С учетом (3.47) получим

В качестве характеристики сопротивляемости металла началу движения трещины используют также деформационный критерий бс. критическое раскрытие трещины, которое соответствует раскрытию в момент начала движения трещины.

В других случаях, для определения работы распространения трещины в элементах конструкций, применяют метод тепловой волны, основанный на том, что более 95% работы, истраченной на распространение трещины, идет на пластическую деформацию и превращается в теплоту.

Для оценки сопротивляемости металла движению трещины используют также различные неэнергетические характеристики: волокнистость излома, скорость распространения трещины

При циклических нагрузках регистрируют число циклов и путь, пройденный трещиной. Скорость распространения трещины dl/dN (мм/цикл) зависит от размаха интенсивности напряжений Д/С в пределах цикла, в меньшей степени — от абсолютного уровня К и частоты нагружений. Значение dl/dN изменяется в весьма широких пределах: от нуля при малых значениях К до 10“* мм/цикл и более.

Проблема влияния дефектов на прочность сварных соединений крайне сложна и многопланова. Решить ее можно, учитывая условия эксплуатации, характер дефекта и свойства металла сварного соединения. Поэтому исследования в области влияния дефектов на прочность группируются вокруг отдельных вопросов. Например, в особые направления выделяются вопросы влияния дефектов при переменных нагрузках, в условии коррозии, при низких температурах и т. д.; в зависимости от вида дефекта рассматривается влияние трещин, непроваров, пор, смещений, мест перехода от направленного металла к основному и т. п,; проводят исследования различных материалов: высокопрочных сталей, алюминиевых и титановых сплавов.

Наибольшее влияние дефекты оказывают при переменных нагрузках (см. ниже гл. 4). Вопрос о влиянии дефектов на прочность в большинстве случаев сводится к вопросу о чувствительности металла к концентрации напряжений.

Неоднородность свойств сварного шва может быть полезной.

Как уже было указано, при сварке элементов больших толщин образование мягких прослоек внутри швов повышает в целом их пластические свойства и может предотвратить хрупкие разрушения.

Другим примером полезной неоднородности могут служить многослойные швы, уложенные из материалов с разными механическими свойствами. Хорошо, если присутствует материал с повышенными пластическими свойствами в глубине шва при относительно более твердом металле на его поверхности. В особенности рационально иметь пластические зоны в зонах концентраторов в корне стыковых и лобовых швов.

Анизотропия швов оправдывается требованием особых свойств, предъявляемым к поверхностным слоям, например коррозионной устойчивости.

Конечно, укладка композитных швов наиболее целесообразна при больших толщинах соединяемых изделий и размеров катетов угловых швов при непременном условии применения запрограммированной контролируемой автоматической сварки с наличием обратных связей.