Химический состав металла зоны сплавления в состоянии после сварки

Изменение структуры сплавляемых металлов в зоне сплавления может происходить прежде всего вследствие изменения их химического состава в этой зоне. Поэтому исследование химического состава металла зоны сплавления разнородных сталей, и в первую очередь в состоянии после сварки, представляет значительный научный и практический интерес, так как дает возможность определить время и причины образования наблюдаемой в зоне сплавления разнородных сталей структурной неоднородности, а также изыскать способы ее предотвращения.

Образующаяся в зоне сплавления разнородных сталей структурная неоднородность имеет весьма ограниченные размеры: в большинстве случаев она составляет десятые и даже сотые доли миллиметра. В связи с этим для определения изменения химического состава в зоне сплавления разнородных сталей необходимо использовать методы, позволяющие исследовать металл в весьма малых объемах.

Простейшими методами, позволяющими получить сведения о химическом составе металла в весьма малых объемах (о химической макро - и микронеоднородности), являются измерение микротвердости, рентгеноструктурный анализ и микрорентгенография.

Измерение микротвердости является самым простым методом определения химического состава металла в малых объемах и локальность его достигает 8—9 мкм [56]. Однако с помощью этого метода нельзя определить состав металла в зоне сплавления разнородных сталей. Измерение микротвердости дает возможность более или менее надежно определить содержание элемента только в двойных сплавах. Количественный, а иногда даже и качественный анализ химического состава многокомпонентных сплавов при использовании этого метода практически невозможен. Кроме того, микротвердость металла зависит не только от его химического состава, но и от структуры и даже строения в пределах одного зерна (субструктуры).

Не может быть использован для исследования состава металла зон сплавления разнородных сталей и рентгеноструктурный анализ. Этот метод также применим только для анализа двойных сплавов и то лишь в том случае, если параметр кристаллической решетки сплава в значительной степени зависит от концентрации твердого раствора, а влиянием размера блоков, от которого зависит уширение линий, можно пренебречь.

При микрорентгенографическом исследовании химического состава металла хорошие результаты как в случае качественного, так и в случае количественного анализа также обеспечиваются лишь тогда, когда исследуются двойные сплавы и особенно те из них, которые образованы компонентами, резко отличающимися друг от друга коэффициентом поглощения рентгеновских лучей. В многокомпонентных сплавах исследование состава с помощью микрорентгенографии, особенно количественного, весьма затруднено, хотя в принципе и возможно. Поэтому метод микрорентгенографии практически также неприемлем для определения химического состава металла зоны сплавления разнородных сталей.

Более широкие возможности для исследования химического состава металла в ограниченных объемах открывает авторадиография. Этот метод основан на применении радиоактивных изотопов в качестве индикаторов (меченых атомов) и регистрации распределения их в металле с помощью фотографических эмульсий.

По своим возможностям метод авторадиографии вполне применим для исследования химического состава металла зоны сплавления разнородных сталей, однако ему присущ ряд специфических особенностей, которые затрудняют его применение в этих целях. Одна из этих особенностей состоит в том, что при авторадиографии необходимо обеспечивать хороший контакт фоточувствительного слоя пластинки с поверхностью исследуемого образца, иначе можно получить искаженные результаты. В зоне сплавления разнородных сталей вследствие существенного различия их механических и физико-химических свойств не всегда можно получить полированную как механическим, так и электролитическим путем поверхность, которая обеспечила бы во всех ее точках одинаково хороший контакт с фоточувствительным слоем накладываемой на нее пластинки. По этой же причине здесь дополнительно могут появляться факторы, сказывающиеся на разрешающей способности авторадиографии.

Важное значение при использовании метода радиоактивных изотопов имеет правильный выбор толщины исследуемого образца. Как известно, радиоактивное излучение происходит не только с поверхности металла, но и из нижележащих его слоев. Излучение внутренних слоев, попадая на фоточувствительный слой пластинки, будет вуалировать истинную картину содержания исследуемого элемента. Избавиться от этого явления можно лишь при утонении исследуемых образцов до определенной, разной для различных случаев величины.

Для исследования химического состава металла зоны сплавления разнородных сталей более приемлем микрорентгеноспектраль - ный анализ. Этот метод является наиболее эффективным и одним из самых перспективных для исследования состава металла в весьма малых объемах вплоть до отдельных участков зерна.

Метод определения химического состава металла с помощью электронного микроанализатора является наиболее точным из всех

|

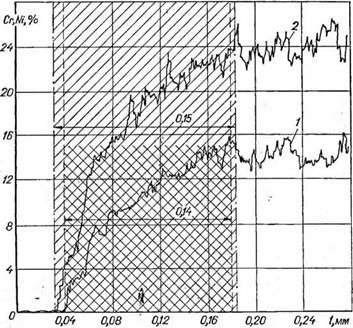

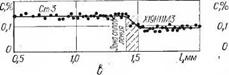

Рис. 16. Концентрационные кривые хрома (кривая 2) и никеля (кривая 1), получаемые на самопишущем потенциометре прирент - геноспектралыюм анализе зоны сплавления аустенитного металла с перлитным. |

существующих методов анализа ограниченных объемов. Кроме того, он позволяет одновременно определять количество нескольких элементов, содержащихся в исследуемом металле, и обладает высокой локальностью. В новейших моделях установок диаметр фокусного пятна, определяющий локальность метода, доведен до 0,5—1,0 мкм.

Особая ценность метода микрорентгеноспектрального анализа состоит в том, что с его помощью можно получить непрерывную картину распределения элемента в исследуемом участке. Для этого исследуемое направление совмещается с направлением перемещения образца под электронным пучком. Перемещая во время работы

микроанализатора образец и сохраняя для данного элемента угол Вульфа-Бреггов, тг е. непрерывно регистрируя линию определяемого элемента, можно непрерывно записывать интенсивность линии на диаграмме самопищущего потенциометра.

|

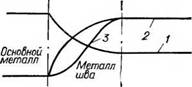

Рис. 17. Схема распределения элементов в переходном слое при различной их концентрации в сплавляемых металлах: |

На рис. 16 приведены записанные таким образом кривые распределения хрома и никеля в зоне сплавления аустенитного металла Х25Н13 с углеродистой сталью СтЗ в состоянии послесварки. Как видно по характеру кривых, уже в состоянии после сварки в зоне сплавления разнородных сталей обнаруживается слой с переменным химическим составом (на рисунке показан штриховкой), в котором содержание элементов изменяется постепенно от содержания их в одном из сплавляемых металлов до содержания в другом.

|

1, 2 — теоретические кривые (/ — концентрация элементов в основном металле больше, чем в металле шва; 2 — концентрация элементов в основном металле меньше, чем в металле шва); 3 — экспериментальная кривая. |

Возможность образования в металле шва непосредственно у линии сплавления слоя промежуточного состава известна из ряда публикаций. Однако еще до недавнего времени она не имела достаточного экспериментального подтверждения. В настоящее время получены данные, которые показывают, что образование переходного слоя в зоне сплавления является неизбежным для любого сварного соединения, если в нем сплавляются металлы, значительно отличающиеся друг от друга по химическому составу. На основе математических расчетов перемещения химических элементов в условиях зоны сплавления предложена схема распределения их в переходном слое [63], приведенная на рис. 17 (кривые 1, 2). Сравнение этой схемы с результатами экспериментальных исследований (рис. 17, кривая 3) показывает, что она соответствует фактическому распределению элементов в зоне сплавления металлов различного состава. Построенная по экспериментальным данным кривая лишь несколько отличается от схематической более медленным нарастанием содержания элемента непосредственно у линии сплавления и более быстрым — в средней части переходного слоя.

К сожалению, с помощью имеющейся в настоящее время аппаратуры для микрорентгеноспектрального анализа нельзя определить в металле зоны сплавления разнородных сталей содержание углерода, который обладает наибольшей диффузионной способностью. Эта аппаратура позволяет определять в металле содержание лишь тех элементов, которые имеют порядковый номер больше 11 , чем и объясняется тот факт, что до последнего времени опубликовано мало экспериментальных данных о распределении углерода В зоне сплавления, который, как будет показано далее, является

наиболее ответственным за образование структурной неоднородности, обусловливающей основную трудность сварки разнородных сталей.

("одержание углерода в зоне сплавления разнородных сталей п настоящее время можно определить методом оптического спектрального анализа. Сущность этого метода состоит в возбуждении локализованным электрическим разрядом на поверхности исследуемого образца эмиссионного спектра и его анализе с помощью специального спектрально-аналитического прибора — спектрографа. Присутствие того или иного элемента в составе исследуемого металла определяют по наличию в спектре характерной для данного элемента линии, а его количество— по ее интенсивности.

Метод спектрального анализа является локальным уже по своей природе. Кроме того, существует ряд специальных разработок, направленных на дальнейшую его локализацию. В настоящее время, локализуя разряд путем использования специальных источников света и специальных электродов или площадь воздействия разряда на исследуемый металл путем прикрытия последнего различными изолирующими материалами (слюда, кварц и т. п.) с малыми отверстиями в них, с помощью спектрального анализа можно определять содержание элементов, в том числе и углерода, на участках диаметром 0,08—0,1 мм [43].

Еще большая локализация достигается при так называемом послойном спектральном анализе. Этот метод основан на том, что применение при спектральном анализе в качестве источника света локализованного электрического разряда резко уменьшает толщину слоя, прорабатываемого в исследуемом металле. В связи с этим представилось возможным анализировать весьма тонкие слои металла, а при неоднократном анализе выбранного участка с удалением перед каждым последующим анализом слоя металла, проработанного во время предыдущего анализа, получать распределение элемента в довольно ограниченном объеме. В случае спектрального анализа с использованием в качестве источника света высокочастотной искры толщина анализируемых слоев не превышает 0,003—0,004 мм [43].

Послойный спектральный анализ зоны сплавления разнородных сталей можно производить по известной методике [43], усовершенствовав ее для стабилизации толщины и положения сошли - фовываемого слоя, а также для измерения его толщины. При таком анализе зоны сплавления точность результатов зависит также от геометрии границы сплавления в исследуемом образце. В случае сварки плавлением граница сплавления представляет собой кривую поверхность, в большинстве случаев существенно отличающуюся от плоскости. Анализируемая поверхность является плоскостью, поэтому точный анализ может быть получен лишь в том случае, когда кривизна границы сплавления будет выходить за диаметр пятна, получаемого при обыскривании исследуемого

образца, и лишь в том случае, если обыскривание производится на одном и том же участке исследуемой поверхности.

Для соблюдения указанных условий можно применить предложенную автором специальную технику выполнения сварного соединения разнородных сталей, которая заключается в наплавке на одну из сталей слоя металла с химическим составом второй стали по трем присадкам из той же проволоки, которой производится наплавка (рис. 18, а). При этом необходимо применять такой режим сварки, который обеспечивает минимальный провар основного металла. Такая техника при правильно подобранном режиме сварки, позволяет получитьграницу сплавления,

|

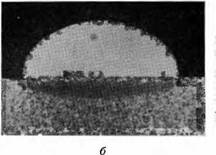

Рис. 18. Схема сварки (а), обеспечивающей границу сплавления, близкую к плоскости, и макрошлнф (б) наплавки, выполненной по этой схеме проволокой диаметром 5 мм при режиме сварки: /д = = 400. . 420 А; Vд = 32 ... 34 В; Уев = 19,5 м/ч. |

|

|

весьма близкую к плоскости (рис. 18, б).

|

|

|

а |

5,0

Указанная методика послойного спектрального анализа использована автором совместно с Т. М. Струйной [17J для исследования распределения углерода в зоне сплавления аустенитного металла с перлитным. Исследование производили на наплавках, выполненных проволокой Св-04Х19Н11МЗ на углеродистую сталь СтЗ. Такое сочетание сплавляемых металлов выбрано потому, что хро - моникелеЕый аустенитный металл шва при наличии в нем молибдена более стоек против образования горячих трещин, особенно при сварке под флюсом, в связи с чем в настоящее время он наиболее широко используется в сварных соединениях, требующих аустенитного шва, а сталь СтЗ имеет химический состав, при котором углерод не может быть связан в стойкие карбиды и потому может довольно легко мигрировать. Отдельные исследования проводили на наплавках, выполненных проволокой Св-07Х25Н13, которая в настоящее время широко используется при сварке, особенно ручной, ряда аустенитных сталей. Исследовали также наплавки проволокой Св-08Х20НШГ6, которая из существующих в настоящее время аустенитных проволок является наиболее приемлемой для механизированной (автоматической под флюсом и газо

электрической) сварки аустенитных старей с неаустенитными и конструкциях, эксплуатируемых при температурах до 350° С 124 , 65].

|

2. Режимы сварки, использованные при исследовании распределения углерода в зоне сплавления

|

Наплавки выполняли при режимах, приведенных в табл. 2. І Іспользованньїе режимы выбраны таким образом, чтобы они по погонной энергии охватывали всю область режимов, пригодных для механизированной сварки разнородных сталей.

В комбинированных конструкциях, предназначенных для работы при высоких температурах, неаустенитная часть изготовляется из сталей, при сварке которых в большинстве случаев требуется предварительный или сопутствующий подогрев. Последний замедляет охлаждение сварочной ванны и тем самым увеличивает длительность пребывания ее в жидком состоянии. Эго увеличивает время сосуществования в зоне сплавления жидкого металла с твердым, что, по мнению ряда исследователей, должно способствовать перераспределению содержания углерода в ней уже в процессе сварки. Предварительный или сопутствующий подогрев замедляет также охлаждение сварного соединения и тем самым увеличивает время пребывания зоны сплавления при высоких температурах,

|

3. Химический состав металла, наплавленного дли исследования распределения углерода в зоне сплавления Содержание, %

|

что должно интенсифицировать диффузионные процессы, а потому способствовать перемещению в зоне сплавления углерода. В связи с этим исследовали наплавку, выполненную с подогревом до ЗОО'С. Выполняли эту наплавку при режиме варианта № 2 (табл. 3), который можно считать оптимальным для сварки разнородных сталей.

Еще большего замедления охлаждения сварочной ванны и зоны сплавления можно ожидать при электрошлаковой сварке, которая в некоторых случаях также может быть применена для соединения разнородных сталей. Поэтому исследовали также зону сплавления в сварном соединении, выполненном электрошлаковым способом.

Во всех указанных наплавках зона сплавления склонна к образованию структурной неоднородности, характерной для нестабильных сварных соединений разнородных сталей (см. гл. III, § 1).

Чтобы исключить влияние изменения химического состава сплавляемых металлов на содержание углерода в зоне их сплавления, исследуемые наплавки выполняли по соответствующему количеству присадок, в результате чего, несмотря на значительные изменения режима и условий сварки, химический состав наплавленного металла практически не изменялся (табл. 3). Поскольку при при-

SHAPE * MERGEFORMAT

|

с,% 0,1 о |

|

1,0 |

|

|

|

1.ММ |

|

С,% 0,1 О |

|

- * . |

■— —і |

|

|

* 'СтЗ •' |

г* |

з |

|

<11 є |

|

0,5 |

|

1,5 |

|

• и • • • • Сто |

Х19Н1Ш |

||

|

............ |

|

0,5 |

|

1,5 |

|

1мм |

1,0

|

СтЗ I |

Х19Ш1Ш |

|

я УЛ |

|

0,5 |

|

1,0 |

|

1,5 |

|

СтЗ |

_ • |

X1SWIM3 |

|

|

fss “Г |

ш |

|

W |

|

1,5 |

|

1.ММ |

|

Рис. 19. Распределение углерода в зоне сплавления аустенитного металла Х19Н11МЗ с углеродистой сталью СтЗ в состоянии после сварки: а, б,в — дуговая сварка с погоиной энергией соответственно 1720, 6216 и 11167 кал/см; г — дуговая сварка с погоиной энергией 6216 кал/см и предварительным подогревом; д — электрошлаковая сварка. |

нятой технике выполнения наплавки провар может быть настолько малым, что в зоне сплавления сохранится обезуглероженный слой, появляющийся на поверхности металла в процессе его горячей обрабогки, с используемых в качестве основного металла пластин снимали слой в 2 мм.

В проведенных исследованиях содержание углерода определялось на глубине 1,0—1,5 мм в углеродистой стали и 0,8—1,2 мм — в аустенитной. При этом на расстоянии 0,5—0,75 мм от линии сплавления оно определялось примерно через каждые 0,02 мм, а далее через 0,05 мм. Поэтому на одном образце производили 75—■ 100 определений.

Полученные результаты приведены на рис. 19. Как видно из графиков, в зоне сплавления аустенитного металла с неаустенит - ным в состоянии после сварки не обнаруживается изменение концентрации углерода ни со стороны неаустенитной стали, ни со стороны аустенитной. Изменение концентрации углерода не наблюдается даже в зоне сплавления стали 1Х19Н11МЗ с углеродистой

сталью СтЗ, несмотря на то что аустенитный металл здесь, кроме хрома, содержит молибден, который является более сильным карбидообразующим элементом и потому должен способствовать миграции сюда углерода, а неаустенитный металл имеет химический состав, при котором углерод не связывается в стойкие карбиды, и поэтому довольно легко может из него мигрировать.

Изменение концентрации углерода как в неаустенитиом металле, так и в аустенитном не наблюдается и при сварке с подогревом,

|

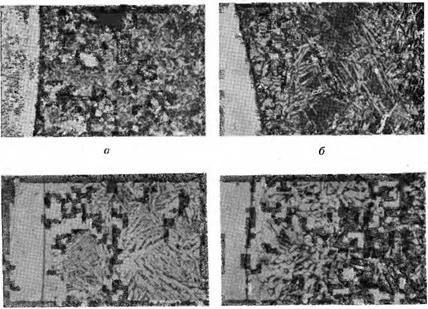

а б Рис. 20. Микроструктура зоны сплавлення аустенитного металла Х19НІІМЗ с углеродистой сталью СтЗ, хЮО. |

даже высоким. Только в случае электрошлаковой сварки можно отметить некоторое снижение углерода со стороны неаустенитной стали, причем без соответствующего увеличения содержания этого элемента в аустенитном металле.

Установленный факт подтверждается также металлографическим исследованием зоны сплавления. На рис. 20 показана микроструктура металла этой зоны в тех наплавках, распределение углерода в зоне сплавления которых показано на рис. 19. Приведенная микроструктура также свидетельствует о том, что в зоне сплавления разнородных сталей в состоянии после сварки нет того перераспределения углерода, которое вызывает изменение структуры сплавляемых металлов.

Полученные результаты могут показаться противоречащими положению [55], согласно которому в аустенитном металле исследованных наплавок уже в процессе сварки вследствие сосуществования жидкого металла с твердым должно происходить повышение содержания углерода. Это кажущееся противоречие устраняется, если считать, что формирование химического состава металла зоны сплавления разнородных сталей является процессом многостадийным [63]. Первая стадия относится к периоду, когда весь металл сварочной ванны находится в жидком состоянии и, следовательно, в зоне сплавления имеет место сосуществование жидкого металла с твердым. В этом случае происходит перемещение углерода из твердого металла в жидкий вследствие заметно большей его растворимости в последнем. Начавшаяся кристаллизация сварочной ванны фиксирует образовавшуюся в зоне сплавления его концентрацию, в результате чего здесь создается концентрационная неоднородность углерода.

На второй стадии, которая начинается с момента образования закристаллизовавшегося слоя металла сварочной ванны, располагаемого непосредственно у линии сплавления, и относится к периоду охлаждения сварного соединения до температур, при которых весь углерод находится еще в твердом растворе, образовавшаяся на первой стадии разница его концентрации вызывает обратное перемещение, т. е. из наплавленного металла в основной металл. Благодаря этому образовавшаяся на первой стадии концентрационная неоднородность может быть выравнена.

Третья стадия является специфической для сварных соединений разнородных сталей. Она включает период охлаждения зоны сплавления от температуры, при которой углерод из твердого раствора начинает выделяться и связываться в карбиды (температура предельной растворимости углерода в данном сплаве), до температуры, при которой еще заметно проявляется диффузия этого элемента (350—-400°С). На этой стадии может происходить перемещение углерода в ту составляющую соединения, которая имеет большее количество карбидообразующих элементов либо содержит такие из них, которые имеют большее сродство с углеродом.

Следовательно, окончательный состав металла зоны сплавления будет зависеть от интенсивности протекания процессов на каждой из указанных стадий.

Поскольку в результате проведенных исследований не обнаружено перемещение углерода из неаустенитного металла в аустенит - иый, можно утверждать, что третья стадия формирования химического состава металла зоны сплавления не всегда проявляется в сварных соединениях разнородных сталей. Ее можно обнаружить только в соединениях, выполненных с применением способов или режимов сварки, обеспечивающих весьма медленное охлаждение зоны сплавления в области температур, где углерод может еще заметно диффундировать. Даже в таких соединениях третья стадия формирования состава металла зоны сплавления будет проявляться лишь в том случае, когда сплавляемые разнородные металлы будут иметь неблагоприятный химический состав.

В сварных соединениях разнородных сталей, выполняемых многослойной сваркой, и особенно в соединениях, подвергаемых термической обработке или эксплуатируемых при высоких температурах, в формировании состава металла зоны сплавления имеется еще одна — четвертая стадия. На этой стадии при неблагоприятном сочетании сплавляемых металлов должно происходить такое же перемещение углерода, как и на третьей.

Из изложенного видно, что в состоянии после сварки металл зоны сплавления разнородных сталей имеет такой химический состав, который вряд ли можно считать причиной образования структурной неоднородности, обусловливающей основную трудность изготовления комбинированных конструкций. Следовательно, можно утверждать, что в состоянии после сварки сварные соединения разнородных сталей являются вполне работоспособными, если они в процессе эксплуатации не будут подвергаться воздействию условий, изменяющих состав и структуру металла зоны сплавления.