Механизм влияния структурной неоднородности нестабильной зоны сплавления на работоспособность сварного соединения

О влиянии механической неоднородности сварного соединения на его работоспособность известно давно. Еще Н. О. Окерблом показал, что характер деформирования и место разрушения сварного соединения при его растяжении зависит от степени отличия (соотношения) предела прочности основного металла и металла шва. В это же время А. М. Макара и Б. С. Касаткин, испытывая сварное соединение на изгиб, установили, что угол загиба также зависит от соотношения прочностных характеристик основного металла и металла шва. По полученным ими данным даже сравнительно небольшое изменение этого соотношения вследствие снижения прочности металла шва по сравнению с прочностью основного металла вызывает локализацию деформации в шве, что сопровождается уменьшением угла загиба сварного соединения. При исследовании' причин преждевременных разрушений стыков трубопроводов в процессе их эксплуатации установлено, что разрушения эти вызваны различием пределов текучести основного металла и металла шва.

Последующие экспериментальные, а также расчетные исследования напряженного состояния и характера деформирования образцов показали, что при наличии в испытуемом образце мягкого, т. е. с пониженными прочностными свойствами (предел текучести, временное сопротивление), или твердого (повышенные прочностные характеристики) слоя деформация образца и место его разрушения зависят от относительной толщины этих слоев (к), представляющей собой отношение их толщины к толщине (диаметру) образца. Если относительная толщина слоя имеет значительную величину

(х> 1), деформация образца при растяжении происходит по закону, определяемому общей диаграммой для этого нагружения. Разрушаются такие образцы по металлу с меньшими прочностными характеристиками при нагрузках, отвечающих его временному сопротивлению. При относительной толщине слоя меньше единицы характер деформирования образца и место его разрушения зависят ют степени так называемого контактного взаимодействия, приводящего к упрочнению мягкого слоя и смягчению твердого.

|

|

|

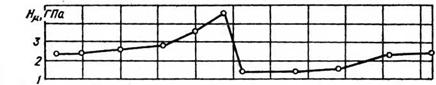

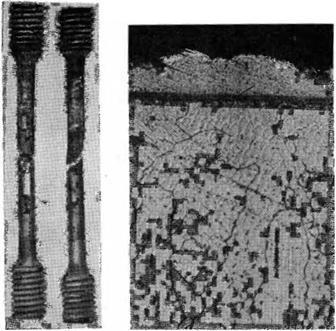

Рис. 44. Микротвердосі ь в зоне сплавления разнородных сталей при наличии в ней характерной структурной неоднородности. |

В § 2 гл. III показано, что наиболее характерная структурная неоднородность, образующаяся в зоне сплавления разнородных сталей, представляет собой узкие прослойки — светлотравящуюся со стороны менее легированной стали и темнотравящуюся со стороны высоколегированной. По механическим свойствам первая является мягкой прослойкой, вторая — твердой (рис. 44).

Влияние механической неоднородности — мягких и твердых прослоек сравнительно малых толщин — на работоспособность сварных соединений при различных видах деформации исследовано довольно обстоятельно [2, 3]. Положительным в указанных исследованиях является то, что в них на основе теоретического анализа напряженного состояния прослоек, существенно отличающихся своими прочностными и пластическими характеристиками от основной массы деформируемого образца, получены расчетные формулы, которые позволяют оценить работоспособность сварного со

единения при наличии в нем механической неоднородности. При выводе этих формул исходили из того, что в процессе растяжения образца с мягкой прослойкой в тот момент, когда средние напряжения достигают предела текучести металла прослойки, в последней возникает пластическая деформация. Однако развитию такой деформации препятствует соседний более прочный металл, еще продолжающий работать упруго, что приводит к возникновению на контактных поверхностях касательных напряжений. В результате эта прослойка в приконтактной области даже в случае одноосного растяжения становится объемно напряженной. Возникающее в приконтактных областях мягкой прослойки сложнонапряженное состояние распространяется лишь на некоторую глубину. Поэтому его влияние на свойства мягкой прослойки зависит от размеров (относительной толщины) последней.

При растяжении образца с толстой прослойкой с ростом растягивающего усилия возникающие на контактных поверхностях касательные напряжения увеличиваются и достигают предела текучести металла прослойки для чистого сдвига. В результате этого вдоль контактных поверхностей начинается процесс скольжения, что приводит к вязкому разрушению образца по мягкой прослойке. При толстой мягкой прослойке разрушение по ней возможно и под воздействием нормальных напряжений, если они достигнут уровня временного сопротивления металла прослойки. Следовательно, в сварном соединении с мягкой прослойкой значительной толщины, если прочностные характеристики ее заметно отличаются от таких характеристик основного соседнего металла, возможно преждевременное разрушение от растягивающих нагрузок.

С уменьшением толщины мягкой прослойки ее прочность в процессе растяжения увеличивается вследствие контактного упрочнения. При определенной (довольно малой) толщине прослойки испытываемый образец или сварное соединение с мягкой прослойкой становится равнопрочным металлу их основной части, в связи с чем разрушение может происходить вне прослойки и она, следовательно, в таких случаях не влияет на работоспособность сварного соединения в условиях растяжения. Такая толщина прослойки названа критической.

Следует отметить, однако, что при относительной толщине мягкой прослойки, равной или меньшей критической, разрушение вне ее непременно происходит лишь. в том случае, если металл этой прослойки обладает стойкостью против охрупчивания. В противном случае с переходом прослойки в объемнонапряженное состояние снижается ее сопротивление отрыву. В результате этого нормальные напряжения в прослойке могут достигнуть сопротивления отрыву, что приведет к разрушению элемента по прослойке. Причем, разрушение в этом случае будет хрупким. Следовательно, критическое значение толщины мягкой прослойки зависит от конкретных условий ее работы и должно определяться с учетом свойств материалов и, прежде всего, запаса вязкости металла самой прослойки, определяемого отношением сопротивления отрыву к пределу текучести.

При исследовании влияния твердой прослойки на работоспособность сварного соединения исходили из того положения, что с появлением в приконтактной области мягкой прослойки объемно-напряженного состояния последнее создается и в приконтактной области соседнего твердого металла. Однако напряженное состояние в твердом основном металле имеет иной характер, чем в мягкой прослойке. Возникающие здесь касательные напряжения являются сжимающими, а не растягивающими. В связи с этим приконтактная область твердого металла будет менее напряженной, чем при одноосном растяжении.

Снижение напряженности твердого металла приводит к тому, что твердая прослойка при совместной работе с мягким металлом вовлекается в пластическую деформацию при напряжениях, значительноменьших предела текучести ее металла в случае одноосного растяжения. При появлении пластической деформации в твердой прослойке снижается вероятность хрупкого разрушения, которое может быть причиной преждевременного (аварийного) выхода из строя элемента, содержащего такую прослойку.

Твердая прослойка при совместной работе с мягким металлом вовлекается в пластическую деформацию тем больше, чем меньше ее относительная толщина. При определенной величине последней, названной критической, твердая прослойка полностью вовлекается в пластическую деформацию. Если относительная толщина твердой прослойки равна или меньше критической, то влияние этой прослойки на работоспособность содержащего ее элемента, в том числе и сварного соединения, полностью исключается.

Приведенные выше сведения относятся к деформации механически неоднородного образца (элемента) кратковременным растяжением или сжатием. Закономерности влияния мягкой и твердой прослоек на работоспособность сварного соединения, присущие деформированию растяжением (сжатием), качественно сохраняются также при изгибе, кручении, ударном и импульсном нагружении, усталостном разрушении и длительном растяжении в условиях высоких температур [2, 98].

Следует отметить, что эффект контактного упрочнения при длительном растяжении в условиях высоких температур, которое присуще работе большинства сварных соединений разнородных сталей, наблюдается только при нормальных напряжениях, не достигающих уровня хрупкой прочности металла прослойки. Если же металл мягкой прослойки в процессе ползучести охрупчивается интенсивно, длительная прочность сварного соединения резко снижается [981. В области хрупкого разрушения длительная прочность мягкой прослойки становится даже ниже, чем прочность ее металла при свободном деформировании.

Изложенное выше позволяет судить о механизме влияния, которое может оказать образуемая в зоне сплавления разнородных

сталей структурная неоднородность на работоспособность сварного соединения. Если считать, что характерная для нестабильной зоны сплавления разнородных сталей структурная неоднородность представляет собой мягкую прослойку со стороны менее легированного металла и твердую — со стороны более легированного (рис. 44), то влияние неоднородности на работоспособность сварного соединения определяется изложенными выше закономерностями. Исходя из этих закономерностей, можно считать, что влияние рассматриваемой структурной неоднородности зоны сплавления разнородных сталей на работоспособность сварного соединения зависит от степени ее развития, которая определяет размеры (относительную толщину) образуемых при этом прослоек с измененными механическими свойствами.

|

4. Коэффициент линейного расширения а-10е, град-1, сплавленных металлов

|

Практически в зоне сплавления сварного соединения разнородных сталей даже в условиях, вызывающих весьма интенсивное развитие структурной и механической неоднородности, трудно представить образование прослойки с относительной толщиной больше упомянутой выше критической, определенной расчетом [2, 3]. И все же известно немало случаев преждевременного разрушения сварных соединений разнородных сталей по зоне сплавления. В связи с этим можно было бы предположить, что в условиях работы комбинированных конструкций эксплуатационная прочность сварных соединений разнородных сталей определяется не столько образуемой в зоне сплавления структурной неоднородностью, сколько другими факторами, например, различием коэффициентов линейного расширения сплавляемых металлов. Однако специально проведенные эксперименты не подтверждают такого предположения. Сущность этих экспериментов состояла в испытании на термическую усталость цилиндрических образцов с диаметром 15 мм и длиной 55 мм, изготовленных из наплавок, выполненных высоконикелевым сплавом Х25Н60М10 на углеродистой стали марки СтЗ таким образом, что одна половина образца в поперечном сечении состояла из сплава Х25Н60М10, а вторая — из стали марки СтЗ.

Характерным для испытанных образцов являлось то, что коэффициенты линейного расширения сплавленных металлов практически равны (табл. 4).

Металл наплавки части образцов дополнительно легировали марганцем до 9—11%. Такое количество марганца не изменяет коэффициент линейного расширения аустенитного металла, особенно с высоким содержанием никеля, но способствует (13] образованию структурной неоднородности в зоне сплавления последнего с неаустенитным металлом.

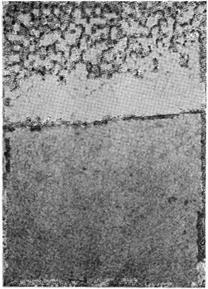

Испытания заключались в поочередном нагреве образца в печи до температуры 550° С и быстром охлаждении его в воде. Полученные результаты показали, что в образцах с наплавкой, дополнительно легированной марганцем, после 500 циклов при 11% марганца и 1000 циклов при 9% в зоне сплавления образовались усталостные трещины, характерный вид которых приведен на рис. 45, а. В образцах с наплавкой без марганца трещин не обнаружено даже после 2000 циклов. Микроструктура в зоне сплавления этих образцов приведена на рис. 45, б. Из рис. 45 видно, что в образцах с трещинами в зоне сплавления имеет место структурная неоднородность, характерная для сварных соединений разнородных ста-

|

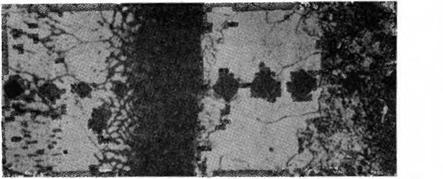

Рис. 45. Микроструктура зоны сплавления после испытания образцов на термическую усталость (нагрев 550° С, охлаждение в воде), ХІ50: а — СтЗ+ + Х25Н60МЮГ9, 1000 циклов; б — СтЗ-f Х25Н6ОМ10, 2000 циклов. |

лей, в то время как в образцах без трещин такой неоднородности не наблюдается.

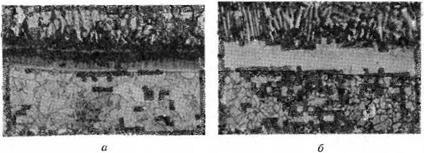

Весьма четко также видна связь разрушения сварного соединения разнородных сталей по зоне сплавления с образованием в ней структурной неоднородности на рис. 46 [4]. На этом рисунке приведена микроструктура в месте разрушения сварного соединения перлитной стали 1Х2М, выполненного аустенитными электродами ИМЕТ-4П (наплавленный металл — сплав на никелевой основе Х16М25), которое вызвано термической усталостью после 1500 циклов нагрева описанных выше цилиндрических образцов в печи до температуры 550° С и охлаждения в воде.

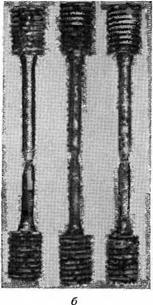

Кроме того, полученные данные [221 довольно четко показывают, что образование рассматриваемой неоднородности сказывается на прочности и характере разрушения сварных соединений разнородных сталей, подвергнутых длительному нагружению в условиях высоких температур, что характерно для работы большинства комбинированных конструкций. Испытывали десятикратные образцы диаметром 7,0 мм, изготовленные из соединений перлитной стали Х5М с аустенитной Х18Н10Т, выполненных автоматической сваркой под флюсом различными аустенитными проволоками. Испытания производили при температуре 550° С.

|

Рис. 46. Микроструктура места разрушения сварного соединения 1Х2М + XI6HM25 (электроды ИМЕТ-4П), подверженного испытанию на термическую усталость (наггев 550° С, охлаждение в воде), Х200. |

|

Рис. 47. Разрушенные при испытании на длительную прочность образцы из сварного соединения стали Х5М, выполненного проволокой Св-04Х19Н11МЗ (а), и микроструктура вместе их разрушения (б). ХІ50. |

|

|

|

а б |

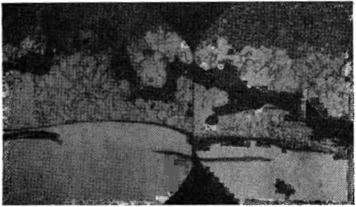

Полученные результаты показали, что все образцы из соединений, выполненных проволокой Св-07Х25Н13 и Св-04Х19Н11МЗ, разрушились по зоне сплавления стали Х5М с металлом шва (рис. 47, о), причем разрушение было хрупким. Металлографическое исследование (рис. 47, б) показывает, что в этой зоне имеет место довольно развитая структурная неоднородность в виде темнотравящейся прослойки со стороны металла шва и светлотравящейся — со стороны стали Х5М. Разрушение проходит по светлотравящейся про-

|

|

|

а |

|

Рис. 48. Разрушенные при испытании на длительную прочность образцы из сварного соединения стали Х5М, выполненного проволокой Х25Н60М10 (а), и микроструктура в месте их разрушения (б), ХІ50. |

|

|

слойке. Лишь в образцах из сварного соединения, выполненного проволокой, содержащей 60% никеля, в зоне сплавления стали Х5М с металлом шва структурная неоднородность не обнаруживается (рис. 48, а). Все испытанные образцы из этого соединения разрушились по стали Х5М вдали от зоны сплавления. Разрушение имело вязкий характер (рис. 48, б).

О том, что образование в зоне сплавления разнородных сталей характерной структурной и механической неоднородности приводит к разрушению сварного соединения в этой зоне при длительном воздействии на него нагрузок в условиях высоких температур, свидетельствуют также данные других исследователей [47].

Тот факт, что зона сплавления разнородных сталей часто является местом разрушения комбинированных конструкций, несмотря

на довольно малую относительную толщину образуемых здесь прослоек металла с заметно измененными механическими свойствами, позволяет предположить, что в условиях работы сварных соединений таких сталей эффект контактного упрочнения мягких прослоек и смягчения твердых проявляется менее интенсивно, чем в образцах. Такое предположение вполне возможно, если учесть, что, как это видно из расчетных формул [2, 3], критическая толщина прослойки зависит от степени механической неоднородности данного элемента, т. е. от соотношения пределов прочности металла основной его части и прослойки. Из этих формул отчетливо видно, что чем выше степень неоднородности элемента, тем меньшая толщина прослойки должна быть, чтобы обеспечить его равнопрочность. Не исключено также, что в условиях работы сварных соединений разнородных сталей в мягкой прослойке создается такое напряженное состояние, которое существенно снижает сопротивление отрыву ее металла, а это, как уже указывалось, также приводит к преждевременному и даже хрупкому разрушению.

Таким образом, можно считать, что образуемая в нестабильной зоне сплавления разнородных сталей структурная неоднородность сказывается на работоспособности сварного соединения вследствие появления в нем прослоек с пониженной прочностью и с пониженной пластичностью.

При значительном развитии неоднородности образуются прослойки такой ширины, при которой они не полностью подвергаются контактному взаимодействию с соседними участками металла сварного соединения. В результате этого в процессе нагружения сварного соединения прослойки сохраняют пониженную прочность и пластичность. Наличие таких прослоек и приводит к преждевременному разрушению сварного соединения. При статической нагрузке оно происходит по мягкой прослойке (обезуглероженная прослойка). Сварное соединение, работающее в условиях динамической нагрузки, разрушается по твердой прослойке (науглероженная прослойка).

Следовательно, для получения сварных соединений разнородных, сталей, работоспособных в условиях, для которых они предназначены, следует полностью исключить образование в зоне сплавления структурной и механической неоднородности либо ограничить ее до такой степени, чтобы размеры (ширина) получаемых прослоек были меньше критических для данных условий. Кроме того, необходимо также, чтобы получаемая мягкая прослойка была стойкой против охрупчивания, склонность к которому зависит от природы материала.