СВАРКА КОНСТРУКЦИОННОГО БИМЕТАЛЛА СТАЛЫ-МЕДЬ

Конструкционный биметалл сталь + медь различной толщины является перспективным материалом для химической аппаратуры благодаря сочетанию высокой коррозионной стойкости меди плакирующего слоя и прочности (и жесткости) стальной основы. Такой биметалл может быть широко использован для трубных решеток и корпусов аппаратов, цистерн в производстве синтетического каучука, смол, для хранения и перевозки различных агрессивных сред, в целлюлознобумажной промышленности и др.

Применение биметалла сталь + медь целесообразно и по экономическим соображениям, так как стоимость 1 т биметалла в зависимости от толщины составляет от 485 до 573 рублей против 740—850 рублей за 1 т медного проката. При этом достигается также значительное снижение веса конструкций.

Для ряда отраслей промышленности необходим биметалл общей толщиной от 8 до 25 мм при толщине плакирующего слоя от 10 до 25% общей толщины, но не менее 2 мм. В качестве основного слоя берутся стали марок 10, 20К, 16ГС, 09Г2С. Плакирующий слой— хорошо сваривающаяся медь марки МЗС.

При сварке стального и медного слоев биметалла возможны следующие процессы:

1. Переход меди в стальной шов при частичном оплавлении медных кромок и, как результат, повышение прочности, твердости и снижение ударной вязкости металла шва при содержании меди от 1 % и более,

2. Адсорбционное снижение прочности стального слоя и шва стального слоя биметалла при воздействии жидкой меди, которая является адсорбционно-активным металлом по отношению к твердой стали. Количественная сторона этого явления зависит от многих факторов, поэтому в ряде случаев предпочитают избегать непосредственного контакта жидкой меди со сталью.

3. Переход железа в медный шов плакирующего слоя и снижение пластичности, технологической прочности и коррозионной стойкости этого шва, что можно объяснить ограниченной растворимостью меди и железа в твердом состоянии и характером кристаллизации металла шва: в сплавах, богатых железом (от 40 до 94%) более тугоплавкое железо,

кристаллизуясь в первую очередь, образует твердую основу, между кристаллитами которой находятся жидкие прослойки нерастворившейся меди, нарушающие прочность шва.

|

Медь |

|

Сталь |

|

|

Медь, содержащая малые количества железа (в виде разобщенных дендритов железосодержащей фазы), не склонна

|

Непробар, Медь УШ

Сталь |

|

Наплавка |

|

Медь |

|

Сталь |

|

|

а

|

Разделительный „ „ слои Наплавка медь

Сталь |

|

|

|

Разделительный слой |

|

Медь |

Рис. 16. Типы сварных соединений биметалла сталь — медь.

к трещинам в процессе кристаллизации, однако коррозионная стойкость такого металла снижается.

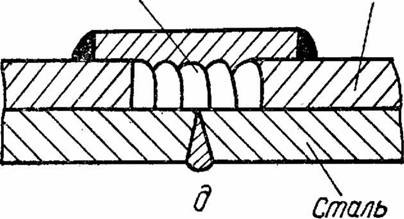

Рекомендации по сварке биметалла сталь + медь сводятся к применению следующих типов сварных соединений (рис. 16):

а) в которых отсутствует металлическая связь между

стальным слоем (швом стального слоя) и швом плакирующего слоя (рис. 16, а);

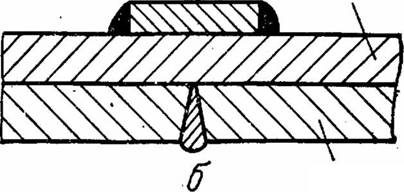

б) в которых шов плакирующего слоя отсутствует и заменен медной накладкой, которая приваривается угловыми швами к плакирующему слою (рис. 16, б);

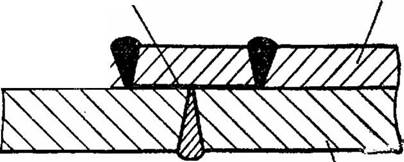

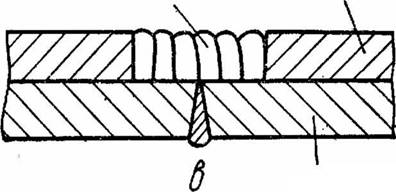

в) отличающихся наличием металлической связи между стальным слоем (швом стального слоя) и швом плакирующего слоя (рис. 16, Ь);

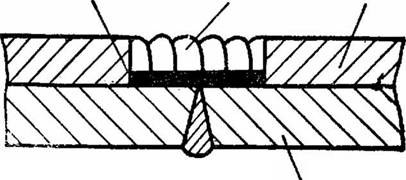

г) с разделительным слоем из специального сплава, наплавленного на стальной слой (шов стального слоя), назначение которого — препятствовать контакту медного шва плакирующего слоя со сталью (рис. 16, г); ■

д) с разделительным слоем и медными накладками (рис. 16, д).

Соединения биметалла, в которых отсутствует металлическая связь между медными и стальными элементами и с накладками, свободны от взаимодействия жидкой и твердой фаз меди и железа. Тем не менее эксплуатационная надежность их невелика по следующим причинам: при наличии даже незначительного сквозного дефекта в медных швах рабочая агрессивная среда может вызвать разрушение стального слоя по всему периметру; биметаллические листы с накладками трудно штамповать; наличие накладки способствует налипанию продуктов реакций и поэтому недопустимо в химических аппаратах. Все это свидетельствует об ограниченном применении соединений биметаллов такого типа.

В сварных соединениях биметалла, отличающихся металлической связью между всеми элементами, следует различать:

а) шов основного стального слоя, выполненный материалами, сходными по составу и свойствам со сталью основного слоя;

б) шов плакирующего медного слоя, который на площади между кромками плакирующего слоя представляет собой наплавку на сталь; этот шов (наплавка) выполняется с применением материалов, близких по составу и свойствам

с медью плакирующего слоя (обычно медь, содержащая не более 4—6% легирующих добавок и раскислителей);

в) разделительная наплавка на стальной слой, применяемая в некоторых случаях для предохранения стального слоя от контакта с жидкой медью при сварке облицовочного шва; разделительная наплавка выполняется с применением сплавов, хорошо сваривающихся со сталью и медью.

Для оценки и выявления. преимуществ способов сварки разнородных металлов с разделительной наплавкой и без нее во Всесоюзном научно-исследовательском проектнотехнологическом институте производилось сравнение качества наплавок меди на сталь и на медный плакирующий слой [4]. Оказалось, что наплавка меди на сталь может выполняться с применением весьма малой погонной энергии (50,16 Дж/м и менее). Например, при плазменной наплавке с токоведущей присадкой сцепление меди со сталью протекает без заметного расплавления стальной поверхности, но с нагревом, достаточным для смачивания стали жидкой медью. При подогреве стальной поверхности до температуры 1450° С теплосодержание наплавленной меди достаточно для прочной связи со сталью, так как теплоотвод в нижние слои стали и в направлениях, радиальных по отношению к подвижному источнику нагрева, незначительны. Переход железа в медную наплавку, проникновение жидкой меди по границам зерен стали при этих условиях сведены до минимума.

В отличие от процесса наплавки меди на сталь, при котором тепловая мощность дуги расходуется прежде всего на подогрев стальной детали и расплавление наплавленной меди, сварка медного плакирующего слоя происходит с более сложным распределением тепла.

На основании выполненных экспериментов установлено, что режимы сварки шва плакирующего слоя биметалла характеризуются значениями погонной энергии, несколько превышающими соответствующие величины для сварки меди толщиной, равной толщине плакирующего слоя. Это можно объяснить дополнительным отводом тепла в стальной

слой, который имеет металлическую связь с медным плакирующим слоем. Иными словами, биметалл сталь + медь представляет собой не простое сочетание разнородных металлов, а материал с совершенно новыми, присущими только ему одному теплофи - зическими свойствами^

|

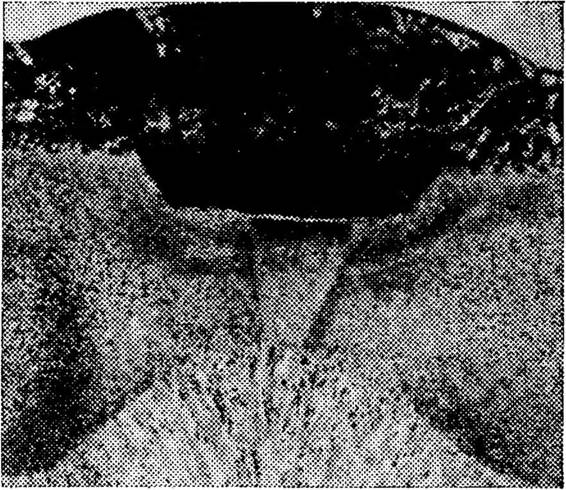

Рис. 17. Стыковые соединения биметалла сталь — медь с разделительным слоем (ХЗ). |

Учитывая невозможность удовлетворительного формирования швов плакирующего слоя биметалла на режимах, при которых диффузионными процессами на границе сталь—медь можно пренебречь, был исследован способ сварки биметалла с разделительной наплавкой (рис.

17). На рис. 17 приведена характерная макроструктура полученного соединения, из рассмотрения которой видны последовательность сварки и особенности строения шва.

К присадочному металлу для наплавки разделительного слоя предъявляется ряд требований: химический состав его должен быть сходным с медью плакирующего слоя; в него должны входить элементы, тормозящие межк ристал л ит - ную диффузию меди в сталь. Сплав разделительного слоя должен в равной степени хорошо свариваться как со сталью, так и с медью и иметь достаточную технологическую и механическую прочность, так как разделительный слой принимается во внимание при расчете прочности сварного соединения биметалла.

В качестве металла для наплавки были использованы Бр. КМцЗ-1; Бр. АМц9-2; сплав МНЖКТ5-1-0;2-0-2; мельхиор МНЖМц30-0,8-1; монель-металл НМЖМц28-2,5-1,5;

электроды В-56, никель Н1 и алюмель НМцАК2-2-1. На металл наплавок затем наплавляли также Бр. КМцЗ-1 и сплав МНЖКТ5-1-0, 2-0-2, которые предполагалось использовать для облицовочных швов биметалла.

Наплавки выполнялись на режимах, характеризующихся погонной энергией, достаточной §іля хорошего формирования металла в условиях сварки биметалла, а также на повышенной погонной энергии (83—271 Дж/м). Наплавки исследовались с помощью светового микроскопа на поперечных шлифах, приготовленных по стандартной методике.

Было установлено, что Бр. КМцЗ-1, Бр. АМц9-2, сплав МНЖКТ5-1-0,2-0-2 проникают по границам зерен стали на глубину, зависящую при прочих равных условиях от погонной энергии наплавки. Глубина прослоек достигла 0,3—• 3 мм.

При наплавке монель-металла, мельхиора, никеля и алюмеля проникновение по границам зерен не было обнаружено. В связи с тем, что указанные медно-никелевые сплавы содержат значительное количество никеля, были исследованы наплавки на сталь медно-никелевых сплавов, содержащих от 10 до 18% никеля. Отсутствие межзеренных проникновений наблюдалось при содержании никеля от 16 до 18%. Сплавы, содержащие менее 16% никеля, уже склонны к проникновению меди по границам зерен стали.

При наплавке Бр. КМцЗ-1, сплава МНЖКТ5-1-0,2-0-2 на металл наплавок исследуемых сплавов, диффузии меди по границам зерен этих наплавок обнаружено не было.

Следовательно, никель, неограниченно растворимый в жидком и твердом состоянии как в меди, так и в железе, тормозит проникновение меди по границам зерен стали. При малом содержании никеля в меди (около 16%) никель в незначительной степени препятствует проникновению меди по границам зерен.

Алюминий в количестве до 9% (Бр. АМц9-2) также незначительно снижает диффузионные процессы на границе сталь — медь.

В наплавках стандартных медно-никелевых сплавов монель-металла и мельхиора, алюмеля, никеля, выполненных без дополнительного легирования марганцем, алюминием, титаном (аргоно-дуговая наплавка неплавящимся электродом), наблюдается склонность к образованию горячих трещин.