СВАРКА АЛЮМИНИЯ СО СТАЛЬЮ С ПОМОЩЬЮ БИМЕТАЛЛА

Применение такого металла имеет большое практическое значение для создания композитных сталеалюминиевых конструкций, в которых можно наиболее эффективно использовать основные качества обоих металлов: высокую прочность стали и малый вес алюминиевых сплавов, что чрезвычайно важно с точки зрения экономии металлов и снижения конструкционной металлоемкости изделий.

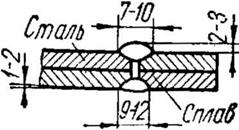

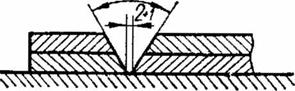

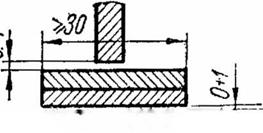

При наличии биметалла сталь — алюминий соответствующих размеров и толщины можно сваривать соединения различных типов из стали и алюминия: стыковые, тавровые и др. При этом стальная деталь приваривается к стальному слою биметаллической вставки обычными способами электродуговой сварки, а алюминиевая деталь приваривается к слою биметаллической вставки также обычными способами аргонодуговой сварки.

В настоящее время отечественной промышленностью освоен выпуск двух видов конструкционных биметаллов алюминий — сталь, пригодных для использования в сварных изделиях: биметалл сталь Х18Н10Т — сплав АМгб и биметалл армко-железо — АМгб.

Средняя статическая прочность на отрыв биметаллического соединения сталь Х18Н10Т — сплав АМгб, полученного прокаткой, в интервале температур от *—196° С до +300° С приведена ниже:

Температура Средняя прочность

испытаний, °С соединений на отрыв, 10—7Н/м2

TOC o "1-5" h z —196............................................................... 19,0

—50 15,0

20 14,0

100 13,0

200 10,0

250 . . 7,0

300 9,0

ИспытБюался также биметалл армко-железо — АМг5. При суммарной толщине биметалла 8 мм предел прочности на отрыв слоев составляет от 13,0 до 14,6 -10-7 Н/м2, для толщины биметалла 7,6 мм — от 7,1 до 11,1 • 10~7 Н/м2, Средний предел прочности на отрыв слоев биметалла Х18Н10Т— АМгб составляет от 10,4 до 15,2 • 10~7 Н/м2.

|

3- |

* Г * т *— 1—ч |

|||

|

f |

, ( г л |

У- |

||

|

У |

г |

Г 1 58 |

||

|

1 |

70 і 0,1 |

|

$№1 |

|

Ж |

|

1 |

|

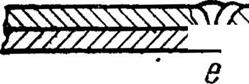

Рис. 36. Образец биметалла для изучения переходной зоны при вакуумном нагреве. |

Эти данные свидетельствуют о том, что прочность схватывания слоев на отрыв у биметалла Х18Н10Т —АМгб значительно выше, чем у биметалла армко-железо ■— АМгб при высокой стабильности показаний.

Для металлографических исследований, изучения характера распространения тепла и термических циклов сталеалюминиевых соединений, характера разрушения была разработана технология и получен целый ряд сочетаний биметаллов сталь—алюминий с различными данными по составляющим.

Для опытов применяли образцы, вырезанные из биметаллических листов сталь — алюминиевый сплав различных сочетаний. Биметаллические образцы подвергались нагреву. Длительные выдержки осуществлялись в печи, кратковременные — в вакууме при повышенных температурах,

В последнем случае эксперименты проводились на биметаллических образцах, форма и размеры которых показаны на рис. 36. Толщина листов 6—10 мм. Для определения температуры возникновения интерметаллических фаз по линии перехода в биметалле были проведены две серии опытов.

В первой из них были изготовлены образцы размерами 10 X 10 мм и подвергнуты нагреву при температурах 100, 200, 300, 350, 400, 450, 500, 550, 600 и 650° С соответственно с различным временем выдержки от нескольких секунд до 8 ч.

В результате нагрева при температурах от 100 до 500° С в течение до 8 ч в структуре биметалла никаких изменений не наблюдается.

При нагреве образцов до температур 550, 600, 650° С на границе перехода сталь — алюминий происходит образование интерметаллической прослойки. Она возникает при температуре 520—550° С уже при двухчасовой выдержке. С увеличением времени выдержки новая фазовая составляющая увеличивается незначительно.

При просмотре в поляризованном свете наблюдается развитый слой серо-голубого цвета с микротвердостью порядка (750—780) • 10~7 Н/м2. Толщина слоя колеблется в пределах от 10 до 20 мкм. Слой весьма хрупок, при измерении микротвердости иногда в нем образуются трещины. Слой имеет довольно четкую границу со сплавом

АМгб.

С целью обеспечения надежного сцепления со сталью технология изготовления биметалла Х18Н10Т - J - АМгб предусматривает предварительное плакирование сплава АМгб чистым алюминием. Таким образом, в готовом виде биметалл фактически является трехслойным материалом Х18Н10Т — алюминий АДО — АМгб.

Изучалась микроструктура и фазовый состав диффузионного слоя на границе сталь — сплав алюминия в биметалле толщиной 10 мм с соотношением толщин компонентов

|

< |

f |

||||||||||

|

і і і |

|||||||||||

|

( 1 |

J і |

||||||||||

|

I 1 1 |

* і |

||||||||||

|

» . .... |

1 • 1 |

1 ■ і |

|||||||||

|

t і 1 |

I ■ I |

/ |

|||||||||

|

- - ( |

2_ < |

ы К° |

I 5? |

Г |

1 ’I |

і і |

|||||

|

< |

СИ.. _ |

=3 |

< |

1 |

|||||||

|

7- |

I V |

i ft y |

|||||||||

|

t і |

ft V |

і |

) у |

||||||||

|

V |

. nj |

|

Рис. 37. Характер изменения микротвердости по сечению биметаллического шлифа: / — исходное состояние; 2 нагрев при 520° С> выдержка 30 мин; 3 — нагрев при 600° С, выдержка 30 мин. |

|

0,05 0,10 0,15 0,20 0,25 0,30 0,350,40 0,45 0,50 0,55 Расстояние, |

|

1 : 1 полученном способом пакетного плакирования. Толщина слоя чистого алюминия составляла 0,5 мм. Применялись образцы размером 20 X 20 X 10 мм. Изготовление шлифов биметаллических соединений сопряжено с трудностями в связи со значительной разницей твердости 1200 ^ 1100 1b woo * і 900 |

|

I 700 л ^ 600 500 т зоо 200 100 о |

стали Х18Н10Т и сплава АМгб и их электрохимических потенциалов. При обычных механических способах изготовления микрошлифов в зоне контакта получается «ступенька», которая может быть устранена путем тщательной полировки. Выявление микроструктуры стали производили электролитическим травлением в 1,0%-ном водном растворе хромовой или щавелевой кислоты.

Для выявления структуры алюминия и сплава АМгб в биметалле использовали электрополировку.

|

лического шлифа. При проведении |

В исходном состоянии интерметалл иды по линии сплавления биметалла не были выявлены. На рис. 37 представлен график изменения микротвердости по сечению биметал

исследований на биметалле выявлено

|

|

|

Рис. 38. Микроструктуры биметалла Х18Н10Т — АМгб после нагрева (хЗОО): |

|

а |

|

ж |

|

|

|

_ - исходное состояние; б — нагрев 350° С, выдержка 6 ч; в — нагрев 520а С, выдержка 2 ч. |

наличие по линии перехода участков (сколов), обладающих повышенной твердостью (700—850) • 10~7 Н/м2.

На рис, 38 приведен ряд микроструктур линии перехода биметалла после нагрева. Нагрев до температуры 450— 480° С и выдержка 12 ч (рис. 33, а) не вызывает видимых

|

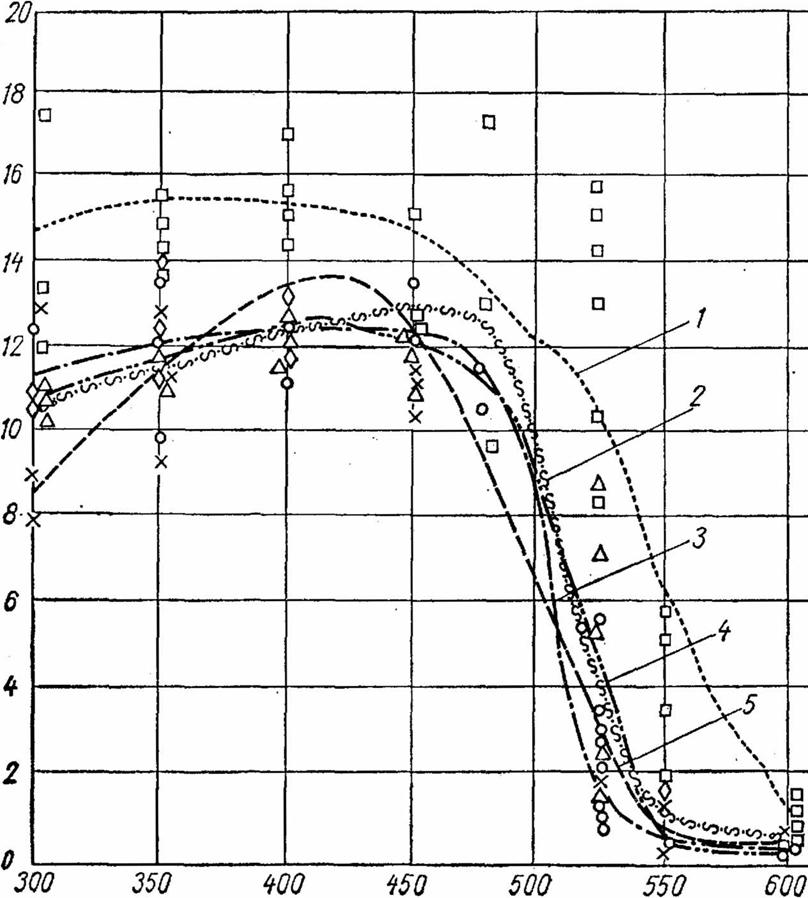

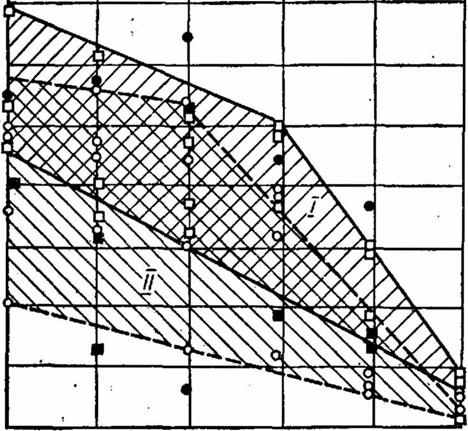

' 650 Температура нагребало Рис. 39. Зависимость прочности биметалла 1Х18Н9Т — АМгб от температуры нагрева и времени выдержки; / — 1 ч; 2 — 2 ч; 5 - 4 ч; 4 — 6 ч; 5 — 8 ч. |

изменений в структуре. Резких изменений микротвердости на данных шлифах не выявлено. При нагреве в течение 10 мин до температуры 520° С обнаруживается тонкая прослойка интерметаллидов толщиной 3—3,8 мкм.

При исследовании фазового состава на поверхности биметалла алюминий — сталь, обнаружены фазы состава FeAl3 и Fe2Al6. Одновременно проводился электронографический анализ образцов после кратковременных испытаний на разрыв. На поверхности излома обнаружены алюминий, окислы А1203, Fe203 и Al2Si205 (ОН)4. Из полученных электронографических данных видно, что незначительный нагрев до температуры 500° и приложение напряжений дает на поверхности излома интерметаллические фазы Fe3C, Fe2Al5 и FeAl3.

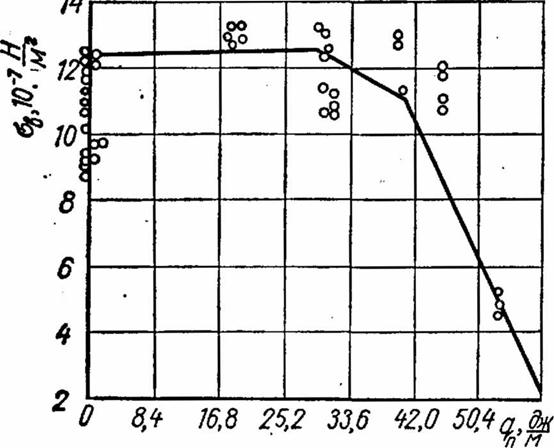

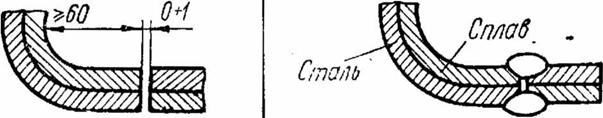

Результаты механических испытаний нескольких серий биметалла сталь Х18Н10Т + сплав АМгб после изотермического нагрева приведены на рис. 39.

Как следует из графиков, прочность сцепления слоев биметалла при нагреве до температур 450—480°С практически не изменяется. В случае нагрева биметалла до температуры 600°С прочность его практически падает до нуля, особенно при больших выдержках. Некоторое увеличение прочности сцепления слоев биметалла в районе температур 450—480° С объясняется возникновением очень тонкой интерметаллической прослойки по границе сцепления.

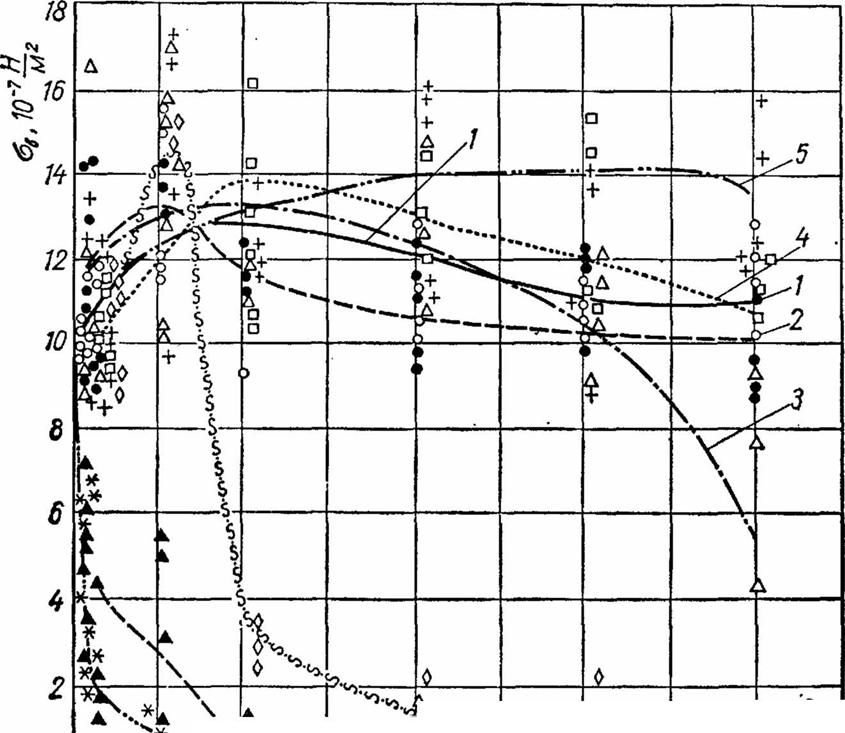

Влияние различных режимов нагрева в интервале температур 300—600° С при длительности нагрева до 8 ч на изменение прочности сцепления слоев биметалла показано на рис. 40. Обращает на себя внимание значительный разброс данных механических испытаний даже в пределах одного режима обработки. Это свидетельствует о неоднородности границы сцепления компонентов биметалла Х18Н10Т + + АМгб.

При исследовании распределения железа поперек зоны соединения установлено, что вблизи линии контакта железа с алюминием содержание железа несколько уменьшается, так как в результате предварительного отжига стальных листов перед прокаткой происходит окисление поверхности,

Микрорентгеноспектральным анализом биметалла в исходном состоянии не обнаружено образования интерметал-

лических фаз на границе соединения. На рис. 41 представлены результаты анализа после изотермической выдержки биметалла в течение 60 ч при температуре 480° С.

|

• 4£l Р |

|

L |

|

1 |

|

3 |

|

Рис. 40. Зависимость прочности биметалла 1Х18Н9Т — АМгб от времени выдержки при температуре нагрева: |

|

|

|

6 7. 8 9 Время выдержки, ч |

|

|

|

о |

|

/ 7 |

300°С; 2 — 350° С; 3 — 400° С; 4 — 450° С; 5 — 480°С; 6 — 520° С; 550° С; 8— 600° С,

Резкое падение прочности в интервале температур 515—* 530° С вызывается интенсивным ростом интерметаллической прослойки (при содержании железа 25—28% толщина прослойки достигает 15 мм). Аналогичная зависимость была получена и для биметалла сплав АМгб + СтЗ.

На основании сопоставления данных металлографических исследований и данных механических испытаний большого количества биметаллических образцов различных сочетаний были установлены температуры начала образова

|

8 |

|

І |

|

«I .а |

|

СтЗ + АДО.... СтЗ + АМгЗ.... СтЗ АМгб.... Х18Н10Т + АДО. Х18Н10Т + АМгб. Армко-железо + АМц Армко-железо + ACM |

|

и цинка на прочность биметалла 1Х18Н9Т + АМгб. Нанесение меди (5—25 мкм) положительных результатов не дало на обоих биметаллах, при использовании цинка сцепления на паре СтЗ + АМгб получить не удалось. Для биметалла СтЗ + АМгб нанесение прослойки хрома от 5 до 20 мкм и никеля от 5 до 20 мкм при нормальных температурах несколько повысило прочность сцепления слоев в биметалле. При этом прочность на уровне (18 - f - 28) х |

ния интерметаллических прослоек по линии их перехода, которые приводятся ниже:

Сочетание металлов Нижняя температурная граница возникновения прослойки

520—530° 520—525° 520° 530—535° 515—530° 520—525° 520—525°

Авторами изучалась возможность повышения прочности сцепления слоев биметалла путем предварительного (перед прокаткой) нанесения гальванопокрытий на поверхность стали марок СтЗ и Х18Н10Т. Было исследовано влияние подслоев никеля, хрома и меди на прочность биметалла СтЗ + АМгб и никеля, меди

|

1/ |

УчЛ |

WYJ' |

yu |

||||

|

( |

■ |

||||||

|

ч |

|||||||

|

) |

|

Расстояние, мкм |

|

Рис. 41. Распределение железа поперек зоны соединения после нагрева до 480°С и выдержки 60 ч. |

|

PC 10-7 Н/м2 сохранялась вплоть до температур порядка 300—350°С. Начиная с температуры 425—450°С при выдержках 15 и 30 мин прочность сцепления слоев понижается (рис. 42). Однако, в случае применения подслоя хрома в 5 мкм прочность сцепления сохраняется на высоком уровне |

|

050 500 550 „ Температура,°С Рис. 42. Влияние нагрева на прочность биметалла СтЗ — АМгб, имеюще- а — выдержка 30 мин; б — выдержка 15 мин; покрытия; / — хром 5 мк; (22 -4- 24) • 10~7 Н/м2, Для остальных покрытий характе- Для биметалла Х18Н9Т + АМгб, имевшего покрытия Размеры и конструкция биметалла выбираются по кон- |

|

32 |

|

V |

||||

|

V |

1 т f |

|||

|

і |

л * |

7 N.9 |

||

|

і |

к |

* * у |

[д |

|

|

J о N.. |

.м |

|||

|

" - • и |

■ й V 0 |

|||

|

б^Іі |

||||

|

• |

|

*1$ |

|

'д1 |

|

16 |

|

«к £ |

|

300 350 400 |

|

К * |

||||

|

К t X ГГ |

: |

с ’к |

t |

/ . |

|

§ -- & $ |

0 Л; aj ^ rv - Л > О £ |

sell |

/ * «V<V<VKv»vf^ |

|

|

QV Л Q Т V п |

2^1 |

vi4s |

||

|

% J < |

HL |

К - А ГЧ* |

[/ 1 |

|

|

- *ь |

> |

-Я-—Я к5 Т |

||

|

N с |

||||

|

1 |

‘'I |

|

300 350 ООО |

|

050 500 550 fi Температура,°С |

|

г |

при которых у биметалла на границе между железом и алюминием не образовывалась бы хрупкая промежуточная фаза или количество ее было бы минимальным. Режимы сварки устанавливали путем наплавок на пластины при различной погонной энергии. Считалось, что такая наплавка

|

300 350 Н00 450 500 550 Температура,°С Рис. 43. Влияние нагрева на прочность биметалла 1Х18Н9Т — АМгб, имеющего различные покрытия: I — покрытия цинком; II — покрытия ни - келем; Q — никель 5 мкм выдержка 15 мин; 0— никель 5 мкм выдержка 30 мин; 0 — цинк 5 мкм выдержка 15 мин; □ —цинк 5 мкм выдержка 30 мин. |

|

|

имитирует выполнение, например, швов таврового или стыкового соединений.

Г

§5

:з

і3 § ^

20 30 НО 50 60 70 80 90100

Сила тока, к

Рис. 44. Зависимость толщины интерметаллической прослойки в биметалле от величины сварочного тока.

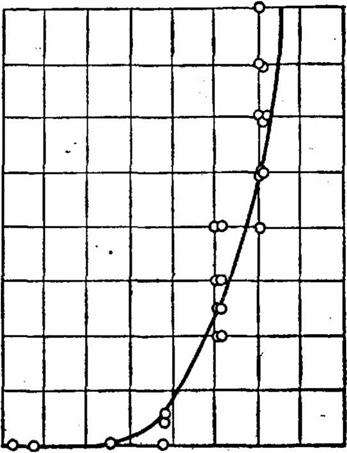

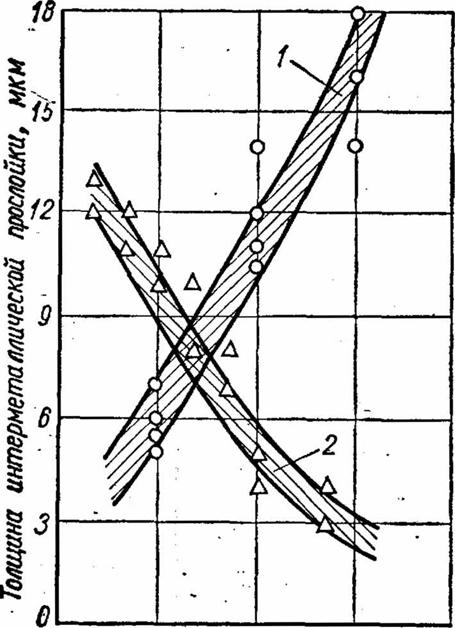

В процессе исследования была установлена зависимость толщины интерметаллической прослойки, образующейся по линии перехода, от величины сварочного тока (рис. 44).

Влияние скорости сварки выражено менее резко и критическим значением является величина, равная 3,5 м/ч. Причем в этом случае величина хрупкой интерметаллической прослойки достигает 6—8 мкм.

Для определения механических свойств сварного соединения с использованием биметалла сталь — сплав ACM

были выполнены стыковые и тавровые соединения при максимальной скорости сварки 11 м/ч.

|

Чю |

|

„ ■ • * 50 100 Площадь поперечного сечения простадщ!0'*мг Рис. 45. Зависимость прочности стыковых сталеалюминиевых соединений от площади поперечного сечения промежуточной вставки биметалла сталь—сплав ACM. |

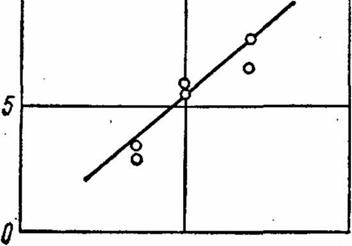

На рис. 45 показана зависимость прочности стыковых сталеалюминиевых соединений от площади поперечного сечения промежуточной вставки биметалла сталь — сплав ACM. Прочность сталеалюминиевых соединений, выполненных через промежуточную вставку из биметалла, определяется как прочностью материалов использованного слоя биметалла, так и его толщиной.

В работе [36 J для сварки стальных и алюминиевых деталей были опробованы биметаллы армко-железо — алюминий АВ; армко-железо — сплав АМгЗ и армко-железо — сплав АМг5.

На основание из алюминия, а затем на алюминиевый подслой были нанесены сплавы АМгЗ и АМгб. Испытания биметалла же- лезо-армко — сплавы АМгЗ и АМгб показали, что прочность схватывания слоев биметалла приближается к прочности материала подслоя, в частности алюминия, при достаточно хорошем изготовлении биметалла.

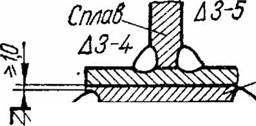

Для установления влияния нагрева от сварочной дуги на образование и рост промежуточной хрупкой прослойки, на пластины биметалла опытной партии была произведена наплавка валиков с различной погонной энергией. Наплавку валиков на железный слой биметалла производили с помощью полуавтоматической сварки в среде углекислого газа сварочной проволокой марки Св. 08Г2СА. Наплавка валиков на слой алюминиево-магниевого сплава производилась при помощи ручной аргонодуговой сварки неплавящимся вольфрамовым электродом с присадочной проволокой марки АМгб.

Исследование структуры производили при рассмотрении микрошлифов, изготовленных из полос с наплавленными валиками.

В результате исследований были выбраны режимы для сварки различных соединений стальных и алюминиевых деталей с использованием промежуточной вставки из биметалла. Из сварных соединений были изготовлены образцы для механических испытаний. Результаты испытаний показали, что прочность схватывания у биметаллов с плакировкой только из алюминия невелика и составляет от 1,6 до 3,6 • 1СГ~7 Н/м2. Прочность схватывания у биметалла с плакировкой из сплава АМгЗ и АМгб выше и составляет от 6,3 до 9,8 • КГ7 Н/м2.

При выборе режима сварки следует начинать с определения влияния теплового воздействия источника нагрева на сам биметалл, в частности, на поверхность схватывания слоев биметалла.

Количество интерметаллических железоалюминиевых фаз, образующихся по границе раздела, определяется наибольшей температурой термического цикла, длительностью пребывания при этих температурах и почти не зависит от скорости охлаждения.

Такие комбинированные соединения, вследствие значительного различия в теплофизических свойствах компонентов, имеют характерные особенности в распространении тепла.

Определение и расчет максимальных температур на границе между алюминием и сталью было выполнено на биметаллических моделях. Экспериментальным путем получены основные исходные данные для расчета. Расчет производился на основе теории распространения тепла, разработанной акад. Н. Н. Рыкал иным. Определение коэффициента полезного действия процесса нагрева сталеалюминиевого соединения электрической дугой производилось с целью установления последовательности сварки биметалла с алюминием и сталью.

|

100 |

|

обр |

|

ал |

|

ст* |

|

Теплоемкость С0бр биметаллического образца принималась равной 1 - + <'-*> .с ^ 100 |

где весовые проценты алюминия в биметаллическом образце;

|

ал |

теплоемкость алюминиевого сплава, входящего в биметалл;

|

ст |

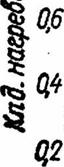

теплоемкость стальной основы биметалла. Характер изменения величины к. п. д. нагрева биметалла показан на рис. 46. Из графика следует, что тепловая мощность, воспринимаемая биметаллом, больше при наплавке со стороны стальной основы (rjCT = 0,82), чем со стороны

|

р |

|

-1 |

||||||

|

—о— |

•ООО4^ |

2 |

||||

|

44 |

■3 |

|||||

|

4s ч |

і А |

|||||

|

- |

|

• 80 100 120 ПО 160 180 let, А |

|

Рис. 46. Среднее значение к. п. д. нагрева изделия электрической дугой: 1,2 — при наплавке на алюминиевую плакировку (чсрА1 = 0,62); 3,4 — при наплавке на стальную основу (Чср ст = 0,82). |

|

|

алюминиевой плакировки (т]ал = 0,62). Это объясняется дополнительным подогревом тепловой волны, бегущей по алюминиевой плакировке, расположенной над стальной основой. Поэтому сварку биметалла с алюминиевыми и стальными деталями целесообразно начинать с алюминиевой плакировки.

Режим сварки и, прежде всего такой его параметр, как погонная энергия, оказывают большое влияние на прочностные свойства соединений. Для оценки этого влияния на биметаллические полоски шириной 30 мм наплавлялись валики либо только на стальной слой биметаллической полоски, либо на слой алюминиевого сплава, либо на оба слоя.

Режимы наплавки валиков на биметаллические образцы

|

1,0 |

80 |

20 |

20,0 |

25 |

20,2 |

|

|

1,0 |

120 |

21 |

20,0 |

25 |

32,0 |

|

|

1,0 |

140 |

21 |

16,1 |

25 |

46,0 |

|

|

1,0 |

170 |

21 |

15,0 |

25 |

60,5 |

|

|

1,2 |

125 |

22 |

22,5 |

25 |

- |

30,0 |

|

1,2 |

150 |

23 |

14,1 |

25 |

62,2 |

|

|

1,2 |

120 |

22 |

21,8 |

25 |

29,8 |

|

|

1,2 |

130 |

23 |

18,4 |

25 |

— |

41,2 |

|

1,2 |

140 |

24 |

14,4 |

25 |

59,2 |

|

|

Вали |

к и со cmoj. |

юны алюм |

иниевого сі |

плава |

||

|

3,0 |

85—90 |

15—26 |

3,4 |

- - - |

7—8 |

68,0 |

|

3,0 |

80 |

15—28 |

4,1 |

7—8 |

53,3 |

|

|

3,0 |

80 |

15—28 |

3,6 |

7—8 |

60,5 |

|

|

4,0 |

230 |

18—26 |

13,4 |

10—11 |

56,3 |

|

|

4,0 |

260 |

16—19 |

13,6 |

10—11 |

62,2 |

|

|

4,0 |

260 |

17—18 |

15,1 |

56,3 |

|

Погонная энергия при толщине валика, Дж/м |

|

Валики со стороны стального слоя |

|

Свароч |

Напря |

Скорость, |

Расход газа, л/мин |

|

ный ток, |

жение на |

наплавки, |

|

|

А |

дуге, В |

м/ч |

СО, | Аргон |

|

Диаметр сварочной проволоки, мм |

Режимы наплавки охватывали широкий диапазон по погонной энергии сварочного процесса. Во время наплавки производили замер температур границы схватывания слоев биметалла на различных расстояниях от оси наплавки по ширине биметаллической полоски. Из биметаллических полосок с наплавленными валиками изготавливались образцы для испытания биметалла на отрыв слоев, а также микрошлифы для металлографического исследования.

В табл. 20 приведены режимы наплавки валиков на биметаллические образцы. Наиболее характерные виды разрушений образцов приведены на рис, 47,

Рис. 47. Характерный вид разрушения образцов.

На рис. 48 приведен график, показывающий изменение прочности схватывания слоев биметалла армко-железо —• сплав АМг5 в зависимости от погонной энергии наплавки валиков на стальной слой биметалла. При использовании

|

Рис. 48. Изменение прочности схватыва - схватывания резко пани я слоев биметалла в зависимости от ДЗЄТ. погонной энергии. При наплавке вали- |

режимов сварки (наплавка валика со стороны стали) с погонной энергией до 42—46 Дж/м прочность схватывания слоев практически остается на одном уровне по сравнению с исходным состоянием. При использовании режимов сварки с погонной энергией более 46 Дж/м прочность

ков на биметалл со стороны алюминиевого слоя наблюдается такая же зависимость с той только разницей, что снижение прочности схватывания слоев начинает наблюдаться при величине погонной энергии, превышающей 71,4 Дж/м.

В результате замера температур в различных точках биметалла во время наплавки валиков на стальной слой и слой алюминиевого сплава определено, что максимальная температура границы слоев должна быть равной 500° С и время пребывания при этой температуре около 2 с.

На микрошлифах хрупкая составляющая обнаруживается только тогда, когда валики наплавлены на сталь и алюминий при режимах с погонной энергией соответственно более 46 и 71,4 Дж/м.

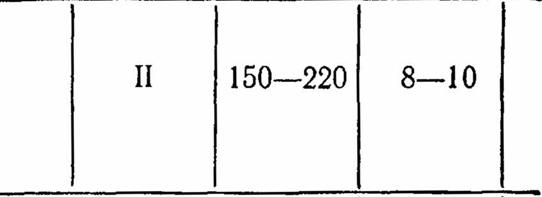

Режимы сварки соединений со стороны стали и со стороны алюминиевого сплава, при использовании которых на границе схватывания слоев биметалла не образуются хрупкие промежуточные прослойки, приведены в табл. 21.

При сварке со стороны алюминиевого сплава диаметр вольфрамового электрода составлял 3—4 мм, диаметр присадки 2,5—4,0 мм, марка присадочного материала — АМгб. Сварка со стороны стали осуществлялась проволоками Св 08Г2С и Св 08Х19Н9Ф2С2 диаметром 1—1,2 мм.

На выбранных режимах была произведена сварка различных соединений и определены механические свойства соединений стали и алюминиевых сплавов, сваренных с помощью биметаллических вставок.

Влияние режима аргонодуговой сварки на прочность биметаллического соединения Х18Н10Т—АМгб определялось при различных значениях погонной энергии и скорости сварки.

Из сваренных пластин вырезались темплеты и металлографически устанавливалось наличие интерметаллидной прослойки и ее толщина. Зависимость толщины образующейся по линии перехода интерметаллической прослойки

|

Со стороны алюминиевого сплава |

|

Соединение |

|

Сварочный ток, |

|

Расход аргона, л/мин |

|

№ шва |

|

Слой етапи Т с |

|

|

|

II |

|

140—200 |

|

10—12 |

|

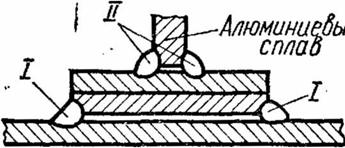

Слой алюми - л ние оого шаВа |

|

Слой стали I |

|

|

|

II |

|

150—220 |

|

10—12 |

|

Слой алюманиеВого “ сплава |

|

л? ж Слой алюминиевого - у сплава |

|

|

|

II—IV |

|

10—12 |

|

120—180 |

|

|

|

|

|

Сталь |

|

|

|

8—10 |

|

120—180 |

|

II |

|

й |

|

|

|

|

|

* При сварке углеродистых и низколегированных сталей с биметаллом армко - ** При сварке сталей типа 45Г17ЮЗ с биметаллом армко-железо—сплав АМг5В |

|

с применением биметалла

железо — сплав АМгБВ. или при использовании биметалла Х18Н10Т—АМгб. |

от величины тока и скорости сварки приведена на рис. 49.

Для биметалла XI8Н1 ОТ + АМгб толщиной 15 мм с соотношением слоев 1 : 1 критическими величинами тока и

|

|

|

250 - 275 |

|

300 325 350 Сипа тока, А _j 1 1----- 1 |

|

Щ 0/1 0,140/7 0/9 0,22 Скорость сВарки, 10 ~zj? . |

|

Рис. 49. Зависимость толщины прослойки: |

скорости сварки, превышение которых ведет к появлению развитой интерметаллической прослойки, являются: ток

275—285 А, скорость сварки 5,5 м/ч.

|

1— от сварочного тока; 2—от ско* рости сварки. |

Технология сварки биметалла встык имеет свои специфические особенности. Сложность заключается в том, что швы при сварке слоев из стали и сплавов алюминия между собой не свариваются и не образуют монолитного шва. В месте соприкосновения этих швов всегда образуется полоска несплавления, которая ослабляет стыковое соединение в целом и может нарушать сплошность слоя. Чем больше расплавляется металла с каждой стороны биметалла, тем шире зона несплавления И хуже качество соединения.

Во избежание оплавления стали (углеродистой или нержавеющей) и резкого увеличения хрупкости шва производится специальная подготовка кромок: стальная кромка срезается, а алюминиевая плакировка выступает за ее пределы. Аргонодуговая сварка неплавящимся вольфрамовым электродом выполняется по стыку алюминиевой плакировки. Для лучшего теплоотвода при сварке со стороны пла

кирующего слоя устанавливаются теплоотводящие бруски. Стальные листы свариваются путем тщательной и точной наплавки стальных валиков на кромки с последующей заваркой разделки. В момент сварки стальных кромок под сваренный стык алюминиевой плакировки устанавливается медная теплоотводящая подкладка. ,

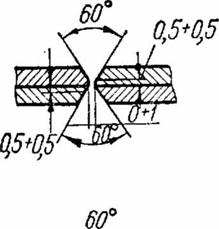

Были опробованы более простые типы сварных соединений: с V-образной и Х-образной разделкой, а также без разделки кромок.

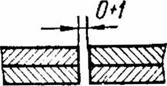

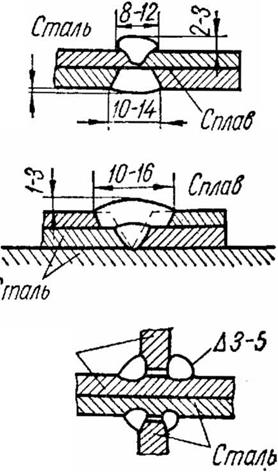

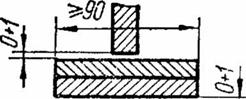

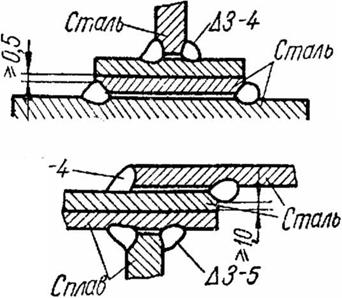

Со стороны стали применяли сварку в среде углекислого газа, со стороны слоя АМгб— аргонодуговую сварку неплавящимся электродом. С целью установления оптимальных режимов сварка производилась при различных значениях сварочного тока и зазоров в стыке. Сварочный ток при сварке со стороны алюминия был одинаков (180 А). Сварку слоев биметалла рекомендуется производить в такой последовательности: без разделки кромок с зазором в стыке 0,5 мм и без зазора — 1-ый шов со стороны алюминиевого сплава, 2-ой шов со стороны армко-железа; при разделке кромок—в обратной последовательности. В табл. 22 приведены результаты механических испытаний образцов из биметалла, а в табл. 23 — типы разделок кромок перед сваркой и виды сварных соединений стальных конструкций с конструкциями из алюминиевых сплавов через биметалл.

Разрушение сварных соединений происходит, как правило, по границе шва с основным металлом со стороны армко- железа и по металлу шва со стороны сплава АМгб. При этом прочность сварных соединений по отношению к прочности несварного биметалла составляет 70—80%.

Так как форма разделки свариваемых кромок фактически не оказывает влияния на прочность сварных соединений, то следует применять преимущественно кромки без разделки, как менее трудоемкие. При необходимости сварки биметалла с одной стороны, необходимо использовать V-образную разделку кромок.

|

Механические испытания на растяжение плоских сварных образцов из биметалла (швы с усилением)

Таблица 23 Виды сварных соединений стальных конструкций с конструкциями из алюминиевых сплавов, через биметалл |

|

Наименование соединения |

|

Вид сварного соединения |

|

Тип разделки кромок |

|

|

|

|

Стыковые соединения биметалла газопроницаемое

|

Наименование соединения |

|

Вид сварного соединения |

|

Тип разделки кромок |

|

|

|

|

|

газонепроница емое |

|

для монтажных условий |

|

|

|

<5)1 |

|

•///////////у |

|

ss |

|

ч\Ч\ч |

|

|

|

Крестообразное |

|

>30 |

|

ШШШШШЗШ. |

|

^^5^\\\\ЧЧ\А\ч |

|

|

|

Сталь і V |

|

|

|

Тавровые |

|

|

|

Ч\ЧЧЧЧЧКЧЧШШ ^ |

|

щ ?30 |

|

|

|

Л |

|

Угловые |

Ширина зазора между кромками свариваемых деталей оказывает некоторое влияние на технологию сварки. При сварке без зазора или с малым зазором трудно обеспечить

|

|

|

К К |

|

і /Ч о, 1Л V. |

глубокий провар кромок, в результате прочность сварных швов снижается.

При большом зазоре увеличивается трудоемкость сварки и нагрев биметалла, что также мо-

|

а |

|

. N |

|

О) |

|

fo’JL Мг |

Г |

to |

ш |

|||||

|

|ч fVv |

VNF |

|||||||

|

ие> 30 20 10 |

|

10 |

|

20 |

|

30 |

|

а |

|

г 10 30 Ширина биметаллической вставки, мм |

|

Рис. 51. Статическая прочность крестообразных сварных соединений из стали марки Ст4 и сплава АМгбІ, выполненных через: а — биметалл Х18Н10Т — АМгб; б — биметалл армко-железо — АМгБ; ф— разрушение по поверхности схватывания слоев биметалла; Н — разрушение по швам; ^ — разрушение по основному металлу. |

|

|

|

Стальная 'труба |

|

Алюминиевая труба |

|

Рис. 50. Сварное соединение труб (стальных и алюминиевых) с помощью биметаллической втулки. |

|

|

|

5 |

жет снизить прочность шва. Оптимальным можно считать зазор в 1,5—2,0 мм.

Сравнение результатов механических испытаний плоских сварных образцов из биметалла со снятым усилением шва с такими же образцами с усилением шва показало, что в первом случае прочность почти в два раза ниже.

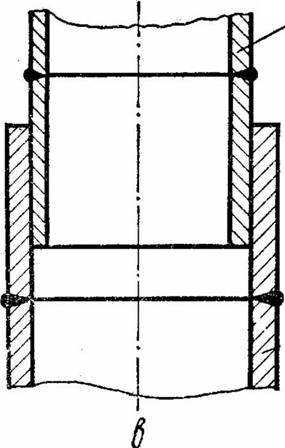

Испытание механических свойств сварных соединений, выполненных с помощью биметаллических вставок (рис. 51), показывает, что прочность сварных соединений находится на уровне или превышает таковую наиболее прочных алюминиево-магниевых сплавов [35—38].

На рис. 51 приведены результаты испытания на разрыв сварных соединений из стали марки Ст4 и алюминиевого сплава марки АМгб, сваренных с помощью биметаллических вставок. В качестве вставок использовали биметаллы Х18Н10Т+АМг6 и армко-железо — АМг5. Суммарная толщина биметалла составляла в обоих случаях 8—10 мм, соотношение слоев стали и алюминиевого сплава — 1: 1. При изготовлении образцов со стороны алюминиевого слоя вставки применяли ручную аргонодуговую сварку вольфрамовым электродом, со стороны стального слоя — полуавтоматическую сварку в среде углекислого газа. Для изучения статической прочности сцепления слоев биметаллической вставки и прочности сварных соединений в целом, ширину вставки в образцах изменяли от 4 до 30 мм при ширине соединяемых образцов, равной 10 мм. При малой ширине вставки (до 8 мм) разрушение образцов происходит по поверхности схватывания слоев биметаллической вставки; при ширине 8—20 мм разрушение происходит либо по слоям вставки, либо по сварным швам со стороны алюминиевого сплава, либо по алюминиевому сплаву АМг5. Показания прочности соединений со вставкой из биметалла Х18Н10Т — АМгб более стабильны, а абсолютные значения прочности выше, чем у соединений со вставкой из биметалла армко-железо—АМг5, Поэтому биметалл Х18Н10Т —

АМгб целесообразно применять в наиболее ответственных соединениях из стали и алюминиевых сплавов.

Изучались статическая и вибрационная прочность сцепления слоев как в собственно биметалле, так и в биметалле,

|

Алюминий |

|

СтШ' и |

|

|

|

|

|

в |

|

ь»шт Цинковый слой т»ж |

|

|

|

у» |

входящем в состав сварных соединений. Было установлено, что изготовляемые в настоящее время биметаллы сталь — алюминиевые сплавы имеют высокий уровень статической и усталостной прочности сцепления слоев на отрыв и сдвиг, что позволяет применять их в качестве промежуточных вставок при сварке конструкций из стали и алюминиевых сплавов, работающих в условиях статических и вибрационных нагрузок.

|

|

|

|

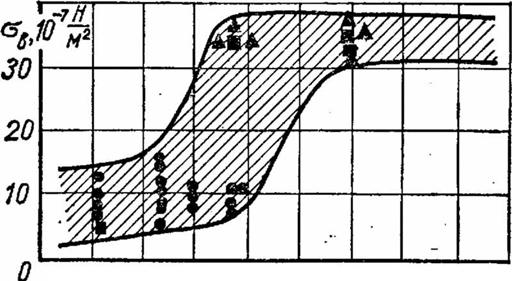

Сварка алюминиевых труб непосредственно со стальными представляет большие трудности, чем сварка листовых конструкций. Для этой цели лучше использовать биметаллические втулки [33 ]. Биметалли - Рис. 52. Схема сварки стыка би - ческую втулку (рис. 50, а) металла. перед сваркой обрабатывают:

с одного конца срезают алюминиевую плакировку, а с другого — стальную основу биметалла (рис. 50, б). К полученной таким образом ступенчатой втулке при помощи аргонодуговой сварки приваривают алюминиевую и стальную трубы (рис. 50, в).

Можно изготовить трубы большого диаметра из биметалла со швом по образующей. В этом случае трудность заключается в выполнении комбинированного шва в завальцо-

ванной обечайке. На рис. 52 приведена схема получения такого сталь-алюминиевого шва. Предварительно стыкующиеся кромки (рис. 52, а) обрабатываются в соответствии с эскизом на рис. 52, б. Затем свариваются кромки на стали аргонодуговой (неплавящимся и плавящимся электродом) или электродуговой сваркой (рис. 52, е). Далее, в случае необходимости, снимается усиление швов (рис. 52, г) и поверхность стали, обращенная к алюминиевой плакировке, покрывается цинком (рис. 52, д). Покрытие цинком (толщина слоя 8—10 мк) осуществляется металлизацией, гальваническим способом либо путем горячего покрытия. После покрытия цинком осуществляют аргонодуговую наплавку валиков на оцинкованную поверхность стали (рис. 52, е).

Предел прочности плоских биметаллических образцов (Ст08кп + алюминий АДО) на разрыв, выполненных по указанной технологии, составляет 40 • 10~7 Н/м2.

Применение алюминиевых сплавов для изготовления судовых корпусных конструкций вызывает необходимость соединения деталей и узлов из алюминиевых сплавов со стальными деталями и узлами. В настоящее время многие суда имеют стальной корпус, а надстройки, дымовые трубы, переборки и многие другие конструкции и узлы изготовлены из алюминиевых сплавов.

Основным способом соединения алюминиевых и стальных деталей в судостроении сейчас является клепка.

Наиболее целесообразным для сварных конструкций является применение биметаллических вставок, которые позволяют проектировать и изготовлять наиболее рациональные и технологичные узлы соединений из стали и алюминия с использованием обычных способов сварки при наименьшей трудоемкости сварочных работ.

Профиль биметалла представляет в исходном состоянии полосу, состоящую из двух слоев и с соотношением толщины слоев 1 : 1. Между этими слоями имеется тонкий (0,3—0,5 мм) подслой из технического алюминия, Суммарная толщина биметалла равна 8—10 мм.

Исходя из приведенных выше показателей прочности слоев биметалла на отрыв для сварных соединений из стали и сплава АМгб, соединенных с помощью биметаллической вставки, были составлены графики (рис. 53). По этим графикам в зависимости от толщины свариваемого алюминиевого сплава и прочности отрыва слоев биметалла можно найти минимальную ширину биметаллической вставки, обеспечивающей прочность, равную прочности свариваемого алюминиевого сплава.

|

Д CnmSAMrSBi % I §70 8 |

|

* |

*>Т Т£з |

• |

||||||||||||

|

4i4-f7X |

||||||||||||||

|

и §> |

|

і |

|

I5 |

|

•з |

|

іа Ширина Биметаппической |

|

Рис. 53. График для выбора минимальной ширины биметаллической вставки (с пределом прочности сцепления слоев 10 и 14 • 10—7 Н/м2), обеспечивающей прочность, равную прочности свариваемого алюминиевого сплава различной толщины (прочность сплава АМгб принята 30 • 10~7Н/м2). |

Например, для сплава АМгБ толщиной 8 мм при применении вставки из биметалла с прочностью отрыва слоев равной 10 • 1СР7 Н/м2 ширина вставки должна быть не менее 24 мм.

В производственных условиях сварка алюминиевых и стальных конструкций была применена при приварке легких переборок из сплава АМгБ на судне водоизмещением около 6000 т и др.

Замена стальных конструкций алюминиевыми в связи с переводом соединений с клепки на сварку с помощью биметаллических вставок обеспечивает значительное снижение веса судна. Снижение веса до 4 т может быть получено при применении сварных соединений вместо клепаных в шахтах вентиляции.

Сварка конструкций из стали и алюминиевых сплавов с помощью биметаллических вставок позволяет отказаться в' большинстве случаев от клепки, снизить трудоемкость выполнения соединений алюминиевых конструкций со стальными более чем в два раза по сравнению с применяе

мой в настоящее время клепкой, уменьшить вес судовых конструкций на 20—40 т на одно судно среднего водоизмещения ИТ. д.