О СВАРИВАЕМОСТИ СПЛАВОВ ЦИРКОНИЯ СО СПЛАВАМИ НИОБИЯ

|

Прочностные показатели сварных соединений сплава ЦМ2А со сталью Х18Н10Т |

О возможности сварки циркония и ниобия свидетельствуют их близкие коэффициенты линейного расширения и отсутствие в соединениях хрупких интерметаллических фаз. Различие же теплофизических свойств вызывает необходимость ведения процесса с неравномерным распределением тепла между свариваемыми металлами, т. е. со смещением источника тепла на более тугоплавкий металл,

|

Таблица S3 Оптимальные режимы аргонодуговой сварки циркония с ниобием

|

В табл. 33 приведены оптимальные режимы аргонодуговой сварки циркония с ниобием.

Электроннолучевую сварку в вакууме циркониевого сплава (Zr +22% Nb) cNb электроннолучевой плавки (тол-

|

|

|

а, гШ |

|

<s,.r7S |

|

/44 192 Время после сварки, ч |

|

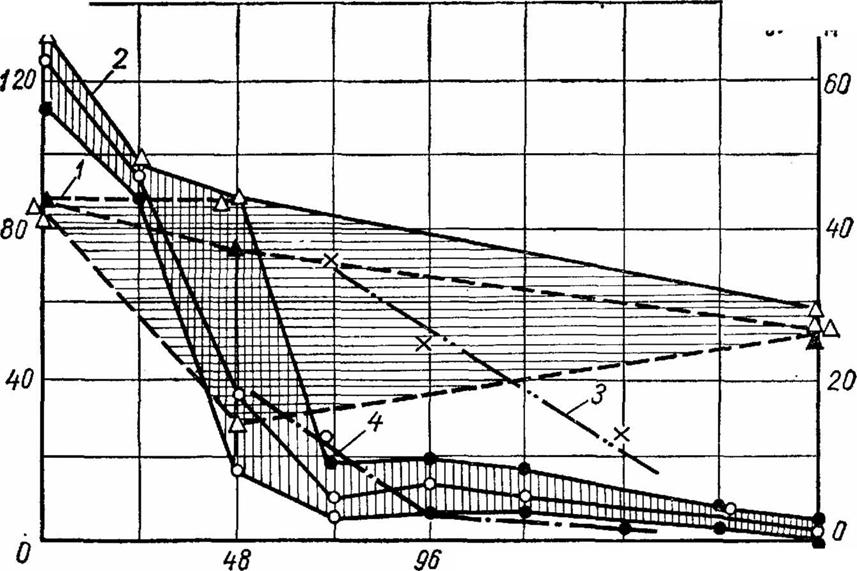

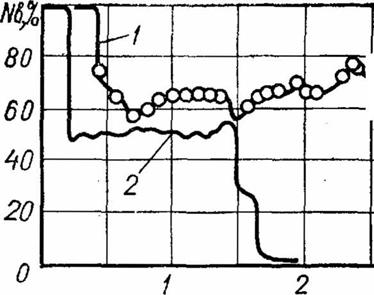

Рис. 75. Изменение механических свойств во времени сварного соединения циркониевого сплава (Zr-{-2,5%Nb) с ниобием (ВН1): 1,2 — соответственно ов и оь при аргонодуговой сварке; 3,4 — при электроннолучевой сварке. |

щина 2 мм) производили при расфокусированном луче, ускоряющем напряжении 60 кВ, токе эмиссии 24 мА, скорости сварки 18 м/ч, смещении луча в сторону Nb на 1—1,5 мм.

Исследования показали, что, независимо от способа сварки плавлением, режимов и используемых ниобиевых сплавов (ВН1, ВН2 и др.), в сварных соединениях повышается хрупкость с течением времени.

На рис. 75 четко видно повышение хрупкости сварного соединения циркониевого сплава (Zr + 2,5% Nb) с ниобием после аргонодуговой и электроннолучевой сварки. Через 4—5 ч после сварки прочность сварного соединения соответствует прочности основного металла (Zr), пластичность характеризуется высокими стабильными значениями углов загиба. По мере увеличения времени после сварки наблюдается закономерное падение прочности и пластичности. Хрупкое разрушение происходит в зоне сплавления со стороны циркония.

Изучение микроструктуры и анализ микротвердости сварного соединения циркониевого сплава (Zr + 25% Nb) с ниобием показало наличие узкой зоны с повышенной твердостью в месте разрушения сварного соединения на границе сплавления шва с цирконием. Твердость металла этой зоны достигает (1700—2000) • 10~7 Н/м2, хотя микротвердость металла шва равна всего 300—260 • 10 7 Н/м2. Наличие зоны высокой твердости и, как следствие, хрупкое разрушение соединения в этой области связаны со сложными структурными превращениями, которые образуются в процессе диффузии ниобия из шва на границе сплавления с цирконием через тонкий ламинарный слой, нагретый до температуры плавления. В этот ламинарный слой и прорастают столбчатые кристаллы, образующиеся на подложке циркониевого сплава. Исследования с использованием локального рентгеноспектрального микроанализатора подтвердили приближенные расчеты по распределению ликвирующей примеси у границы раздела твердой и жидкой фаз. В расчетах исходная концентрация в твердой фазе принималась равной 2,5% Nb, а исходная концентрация в жидком металле—22% Nb.

В сварном соединении при комнатной температуре в зоне сплавления через 70—100 ч после сварки происходит резкое изменение механических свойств, т. е. идут процессы, сходные с процессами естественного старения. Повышение хрупкости сварных соединений связано со сложными структурными превращениями, протекающими в зоне сплавления. Основное влияние на изменение механических свойств с течением времени оказывает, очевидно, превращение Р~>со.

В процессе исследования свариваемости циркония с ниобием и другими металлами было обнаружено весьма необычное очертание границы сплавления со стороны более тугоплавкого металла.

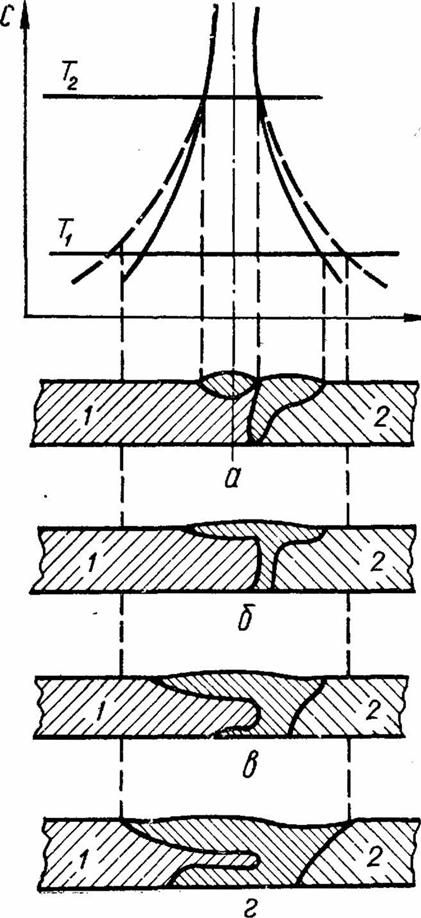

Схематическое изображение температурного поля и последовательность этапов образования различных очертаний сварочной ванны представлены на рис. 76.

Очертания границ сплавления в виде выступа, аналогичные приведенным на рис. 76, а— , были также обнаружены при сварке ниобия с ванадием. Исследования показали, что при увеличении погонной энергии и оплавлении выступа в шве обнаруживаются частицы нерасплавленного тугоплавкого металла (рис. 76, е, ж). Тепловой источник необходимо смещать в сторону более тугоплавкого металла, а в случае сварки металла толщиной 3 наряду со смещением дуги необходимо уменьшать ее длину (до ~ 0,3 мм) с целью проплавления кромки более тугоплавкого металла.

Последовательность этапов образования сварочной ванны можно представить следующим образом. В первоначальный момент воздействия теплового источника в сварном соединении могут образоваться сразу две ванны: расплавленный металл в более тугоплавком материале, непосредственно под источником, и ванна, состоящая из расплавленного более легкоплавкого металла (рис. 76, который по мере прогрева кромки тугоплавкого металла смачивает и расте

кается по ней, образуя единую ванну жидкого металла (рис. 76, б, в).

При наличии большого смещения источника в сторону тугоплавкого металла при достаточной величине погонной

|

|

|

Рис. 76. Схема температурного поля и этапов образования различных очертаний сварочной ванны при сварке разнородных металлов: /—тугоплавкий металл; 2 — более легкоплавкий металл.

|

|

|

|

Ж |

|

|

энергии возможно образование двух швов (рис. 76, д) в сварном соединении, а в сечении шва — наличие неоплав - ленной части тугоплавкого металла (рис. 76, е, ж). В процессе образования соединения перегретый металл легко проникает между кромками и смачивает по мере прогрева нижнюю поверхность более тугоплавкого металла. В пер-

|

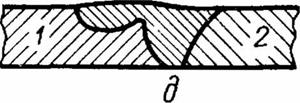

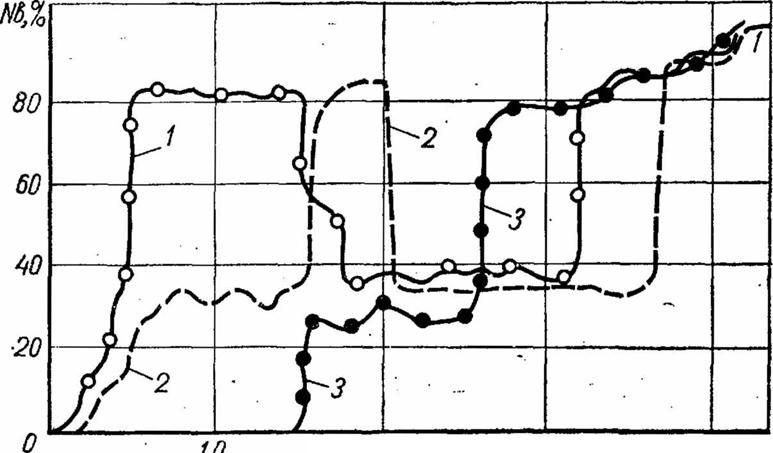

Рис. 77. Развитие химической неоднородности в шве при сварке Zr с Ті, Zr с Nb и Ті с Nb: а— сварные соединения Zr (2,5% Nb) с Ті: /— толщина 3 мм, 2 — 0,8 мм, 3— 0,8 мм; б— сварные соединения Zr (2,5% Nb) с Nb: / — толщина 2 мм, 2 — 1 мм; б—сварные соединения ТІ (ВТ1-1) с Nb толщиной 2 мм с различной интенсивностью проплавления кромки тугоплавкого металла и различной шириной шва. |

воначальный момент сварочная ванна, в основном, образована за счет более легкоплавкого металла, который свободно натекает на прогретую кромку более тугоплавкого металла. С этого момента начинается интенсивное растворение тугоплавкого металла. Скорость процесса определяется температурой, интенсивностью перемешивания жидкого металла, временем контактирования твердой и жидкой фаз, давлением дуги и т. д. В результате имеет место тот или иной характер очертания границы сплавления. Исследования показали, что по мере повышения скорости сварки при данной силе тока и скорости вершина выступа притупляется [28].

Характер очертания сварочной ванны позволяет предположить, что процесс расплавления более тугоплавкого металла происходит, в основном, за счет его растворения в жидком металле. Интенсивное перемешивание в ванне способствует процессу растворения и усредняет химический состав ванны, Такое усреднение химического состава харак-

|

|

|

|

|

. 4 |

|

^ мм |

|

■ 2,0 Расстояние 6 |

|

4,0 ММ |

|

Роос^у* |

|

|

терно для соединения циркония с ниобием и циркония с титаном.

На рис. 77 приведены данные локального рентгеноспектрального анализа (диаметр локального пятна 2—4 мкм, характеризующие развитие химической неоднородности в шве при сварке Zr с Ті, Zr с Nb и ТІ с Nb. Видно, что в последнем случае имеет место значительный перепад концентраций ниобия в шве.

Таким образом, можно сделать вывод, что для сварки металлов с большим различием в температуре плавления, например циркония с ниобием, характерны области с расслоением химического состава в жидком металле.

Скорость растворения кромки тугоплавкого металла в нижней части ванны, зачищенной от непосредственного воздействия теплового источника, можно приближенно оценить по уравнению

vp — HLjAv,

где Я/2 — перемещение границы твердого металла при растворении;

LI2и — время контактирования; L — длина сварочной

ванны;

v — скорость сварки.

Приближенные расчеты показывают, что скорость оплавления кромки тугоплавкого металла, определяемая, в основном процессами растворения, лежит в пределах 10-2—10~5 м/с, т. е. на три—пять порядков превышает подвижность атомов в жидкой фазе.