СВАРКА разнородных металлов и сплавов

ЗАЩИТА ОТ КОРРОЗИИ СВАРНЫХ СОЕДИНЕНИЙ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ

Важным показателем свойств сварных соединений из разнородных металлов с различными физическими свойствами является устойчивость сварных соединений в агрессивных средах. Как известно, контактирующие металлы совместно с жидкой средой представляют собой элементарную ячейку, которая является источником слабого электрического тока. При наличии тока происходит электролитическое растворение менее благородного из металлов. На интенсивность коррозии влияет физикохимическая природа обоих металлов и поверхностных пленок, величина относительных электродных потенциалов, относительная площадь поверхности взаимодействующих металлов, электропроводимость жидкой среды, электролита и электрическое сопротивление всей ячейки в целом.

Представление о степени опасности скорости контактной коррозии можно составить, сопоставляя значения потенциалов металлов. Значительный ущерб может приносить электролитическая коррозия в том случае, когда два взаимодействующих металла далеко отстоят друг от друга в ряду потенциалов растворения (табл. 43).

Интенсивность разрушения пропорциональна разности потенциалов между соединяемыми металлами, причем коррозии подвержен в основном анодный материал (т. е. материал с более высоким потенциалом). Коррозия возрастает, если омывающая металлы влажная среда является хорошим проводником электричества, например представляет собой такой электролит, как морская вода. Коррозия возрастает, если площадь поверхности более благородного металла во много раз превосходит площадь поверхности менее благородного, например при креплении медных листов с помощью алюминиевых заклепок.

|

Потенциалы растворения металлов и интерметаллических соединений по децинормальной каломельной шкале |

Имеющиеся в литературе немногочисленные данные о коррозионных свойствах сварных соединений разнородных металлов довольно противоречивы. Вместе с тем отсутствие таких данных препятствует широкому внедрению конструкций из разнородных металлов.

|

Материал |

Потен |

Материал |

Потен |

|

циал, мВ |

циал, мВ |

||

|

Магний |

1730 |

Низкоуглеродистая сталь |

780 |

|

Алюминий + 4 % Mg |

1680 |

Чугун |

780 |

|

Оцинкованная сталь |

1140 |

Магний + 7 % А1 |

690 |

|

Припой Cd—Zn |

1120 |

Чистое железо |

580 |

|

Mg5Al6 |

1070 |

FeAl3 |

560 |

|

Цинк |

1050 |

Олово |

550 |

|

MgZn2 |

1040 |

СиА12 |

530 |

|

Цинк + 4 % А1 |

1020 |

Латунь |

330 |

|

А1—Zn—Си сплав |

990 |

Алюминиевая бронза |

290 |

|

Сталь, покрытая кадмием |

860 |

Кремний |

260 |

|

МпА16 |

850 |

Медь |

220 |

|

Алюминий (99,5 %) |

850 |

Коррозионно-стойкая сталь |

130—430 |

|

А1—Zn—Mg—Си—Сг сплав |

840 |

Монель |

170 |

|

Алюминий (99,0 %) |

830 |

Никель |

140 |

|

Серебро |

80 |

|

Таблица 43 |

Режимы коррозионных испытаний сварных соединений стали с медью

и ее сплавами

|

Условия испытания |

Условное обозна чение среды |

Состав среды, % |

Температура, °С |

Давле ние, МПа |

|

Лабораторные |

I |

СНзСООН (Y = 1,05) — 100 |

80 |

0,1 |

|

II |

СНзСООН (у = 1,05) — 99,15 H2S04 (Y= 1,83) —0,85 |

|||

|

II |

СН3СООН (Y = 1,05) — 33,15 СНаС12 — 66 H2S04 (Y = 1,83) — 0,85 |

|||

|

Производственные условия работы ацетил ятор а в процессе получения ацетилцеллюлозы |

СН3СООН (82—87 %) — 27—29 H2S04 (94 %) — 0,8 СН2С12 (99 %) — 55 СНзСООН (99 %) — 1 Вода — остальное |

До 80 |

До 0,3 |

|

|

Производственные условия работы вы- садителя в процессе получения ацетилцеллюлозы |

Na2S04 —2,1 CH3COONa — 0,8 СН3СООН — 20—23 СН2С12 — 55 Вода — остальное |

До 95 |

До 0,075 |

В работе [136] приведены обзор и анализ имеющейся по этому вопросу отечественной и зарубежной информации. Установлено, что коррозионная стойкость разнородных соединений зависит от многих факторов, учет которых в реальных условиях эксплуатации и надлежащие меры защиты позволяют повысить долговечность конструкций. Рассмотрим имеющиеся данные по коррозионной стойкости сварных соединений наиболее характерных пар металлов.

Коррозионные испытания сварных соединений из биметаллов сталь 10 — бронза БрОЦ4-3, сталь 10 — медь МЗр, сталь 10 — латунь Л90 в различных средах производились как в лабораторных, так и в производственных условиях (табл. 44). Продолжительность лабораторных испытаний в основном составляла не менее 1000 ч, а производственных — не менее 1500 ч. Выбор в качестве основной среды уксусной кислоты был обусловлен тем, что наиболее коррозионно-активными средами, для которых изготовляется аппаратура из меди и ее сплавов на заводах химического машиностроения, являются уксусная кислота и уксусный ангидрид. Результаты коррозионных испытаний сварных соединений биметалла сталь 10 — медь МЗр и сталь 10 — латунь Л90 показали, что металл шва по коррозионной стойкости превосходит основной металл (рис. 91).

Коррозионная стойкость сварных соединений с бронзовым плакирующим слоем в уксусной кислоте после ручной дуговой сварки соответствует коррозионной стойкости основного металла; при автоматической сварке она несколько ниже. Бронзовые швы иногда склонны к структурной коррозии, однако при рациональной технологии сварки это явление не наблюдается.

Интенсивность контактной коррозии алюминиевых сплавов с другими металлами зависит от среды, в которой они находятся. Медь и сплавы на ее основе, безусловно, явлются одними из наиболее опасных. Отмечается [156], что скорость растворения алюминиевых сплавов значительно возрастает не только в результате прямого контакта в жидкой среде, но и при попадании воды, предварительно омывающей медь, на поверхность алюминия. Однако в сухой атмосфере, например в отапливае-

Рис. 91. Изменение скорости коррозии сварных соединений из биметалла:

|

ММ/год 3 |

|

Сталь 10+Бр ОЦЧ-3 |

О — основной металл; А — ручная сварка; Д — автоматическая сварка

|

- ------------------ Л д Д А -2t h* 9 і і l і і ї ї ї ї і |

|

0 її V *2 - и С5 / §• <5 о 5 ч 3 2 0 О |

|

I Ш V Ш Ж XT Ш Сталь 10+МЗр. |

емом помещении, контакт алюминия с медью практически не отражается на скорости коррозии. Это доказано опытом эксплуатации мест контакта алюминиевых электрических шинопроводов с медными, достаточно широким применением алюминия, плакированного медью.

Обычно при контакте в различных средах необходимо защищать не только алюминий, но и сталь. Чаще всего это приходится делать при работе конструкции в морской воде, где защиту осуществляют покрытиями.

|

I Ш |

|

7 Ш Ж Ж Сталь 10+Л90 |

|

Ш |

|

І Ш 7 7П Ж Ж XU1 № испытания |

|

|

Прямая зависимость коррозии в контакте со сталью от засоленности была установлена в морской атмосфере. Потери при контакте со сталью были даже несколько больше, чем при контакте с бронзой. Контакт сплавов АМг2, АМцЗ, АМц, АМгб, В92 со сталью усиливал коррозию этих сплавов примерно в 1,5—3 раза.

Степень контактной коррозии алюминиевых сплавов с коррозионно-стойкой сталью зависит от марки стали. Разность потенциалов алюминия и стали достаточно

велика, но вследствие сильной поляризации контакт их во многих средах мало влияет на коррозию в пресной воде. В морской воде контакт опасен. В растворах хлоридов сплавы АМц, ЛМгб, АМгб почти также быстро растворяются в контакте со сталью 12Х18Н10Т, как и с латунью Л63. Скорость растворения лишь несколько ниже той, которая наблюдается при контакте с медью. Потери массы алюминиевых сплавов в морской воде в контакте с рядом коррозионно-стойких сталей сильно зависят от соотношения площадей контактирующих металлов [128, 136]. При площади стали, равной 8—10 % площади алюминия, растворения последнего не наблюдается. При увеличении площади стали происходит сильное разрушение алюминия.

Цинк и цинковые покрытия на стали защищают алюминий в контакте с ними. В зависимости от типа атмосферы алюминиевые сплавы в контакте с оцинкованной сталью могут быть и катодом и анодом. В морской атмосфере в течение шести лет контакт алюминия с гвоздями из стали оказался практически не опасным, в то же время сплав типа Д20 был сильно поврежден. В промышленной атмосфере оба сплава подвергались коррозии с относительно небольшой скоростью.

Кадмий и кадмиевые покрытия также защищают алюминий. Кадмий более стоек в морской атмосфере, чем цинк. Никель и никелевые покрытия в ряде сред способствуют интенсивной коррозии алюминиевых сплавов; хром и хромовые покрытия во многих случаях не способствуют значительному усилению коррозии алюминия. В контакте с хромированной сталью алюминиевые сплавы в большинстве пресных вод и морской атмосфере достаточно стойки. В контакте с оловом алюминий подвергается несколько большей коррозии, чем в контакте с хромом. Потери массы при контакте алюминия с оловом примерно на порядок больше, чем при контакте алюминия с цинком. Сплав состава 75 % Sn, 25 % Zn хорошо защищал сталь в промышленной атмосфере в течение девяти лет. Свинец в контакте с алюминием не вызывает коррозии в малоагрессивных средах. Аналогичная картина наблюдается в морской атмосфере. Соединения А1—РЬ не подвергались значительной коррозии при эксплуатации в течение 37 лет. Однако в воде, в грунтах контакт с ним является опасным. Сильную коррозию алюминия в морской воде вызывают лакокрасочные покрытия, содержащие свинец, медь, ртуть. Чрезвычайно опасен контакт алюминиевых сплавов с ртутью и ее соединениями. Скорость коррозии алюминия при этом намного выше, чем в контакте с медью*

В контакте с титаном алюминиевые сплавы подвергаются коррозии также, как в контакте с коррозионно-стойкой сталью. Магний, имея значительно более электроотрицательный потенциал по сравнению с алюминием, защищает его. Сильную контактную коррозию алюминия вызывает графит, особенно в морской атмосфере. Контакт алюминиевых сплавов между собой, как правило, не изменяет скорость их коррозии. Однако сплавы с существенно различающимися потенциалами (например, алюминий, сплавы А1—Zn—Mg) в контакте со сплавом Д20 могут подвергаться заметной коррозии.

Сварные соединения алюминий—медь, алюминий—латунь предназначены для работы в электрических машинах, аппаратах и трансформаторах, которые эксплуатируются в различных климатических условиях. Коррозия алюминия при контакте с медными сплавами локализуется на небольшой поверхности вблизи границы контакта металлов и носит межкристаллитный характер.

Были испытаны в различных коррозионных средах сварные соединения алюминий А5—медь МЗр и алюминий А5—латунь ЛС59-1, выполненные аргонодуговой ручной сваркой вольфрамовым электродом и автоматической по флюсу АН-А1.

В качестве присадочных материалов применяли проволоку АДО и опытные проволоки А1 + 10 % Zn и А1 + 10 % Si. Осмотр показал, что образцы разрушались по-разному. После испытаний в растворе 3 % NaCl + 0,1 % Н202 продукты коррозии расположены главным образом в околошовной зоне со стороны меди и латуни. Образцы с соотношением площадей 1 : 12, сваренные опытными проволоками с добавками цинка и кремния, растрескивались по зоне сплавления. Швы, выполненные автоматической сваркой проволокой АДО, выгодно отличались от других; видимых разрушений на них не наблюдалось.

Сварные соединения алюминий—медь и алюминий—латунь, выполненные аргонодуговой сваркой проволоками АДО, А1 + Si и А1 + Zn при различных соотношениях площадей, склонны к коррозионным разрушениям по зоне сплавления. На образцах, выполненных автоматической сваркой проволокой АДО, незначительная коррозия наблюдалась только по краю образца. Следовательно, швы, выполненные автоматической сваркой по флюсу, являются более коррозионно-стойкими, чем те, которые выполнены аргонодуговой сваркой. Легирование швов кремнием и цинком не улучшает их коррозионной стойкости.

Для защиты сварных соединений алюминий—медь от коррозионных разрушений необходимо применять различные гальванические покрытия и лаки.

На сварное соединение алюминий—медь,, двукратно обработанное в растворе ' цинката натрия, наносили цинк, медь, никель, кадмий, олово, медь—никель, никель—медь—никель толщиной 10 мкм.

Кроме гальванических покрытий использовали лакокрасочные покрытия, лак Л-32 и БФ-2. На образцы, предварительно обезжиренные, лакокрасочные покрытия наносили в два слоя: первый — при нормальной температуре, второй — при температуре 100—120 °С и выдерживали при этом в течение часа.

Образцы с гальваническими и лаковыми покрытиями испытывали в парах 3 %-ного раствора хлористого натрия при нормальной температуре в течение 2544 ч. Испытания показали, что цинковое и медное покрытия корродируют, на них наблюдались продукты коррозии. Кадмий, никель, медь—никель, никель—медь—никель и лакокрасочные покрытия защищают сварные соединения от коррозионных разрушений. На микрошлифах, выполненных из сварных соединений алюминий—медь с покрытиями, после испытаний в парах 3 %-ного хлористого натрия коррозия не наблюдалась.

Следовательно, сварные соединения алюминий—медь, выполненные автоматической сваркой по флюсу АН-А1 с присадочной проволокой АДО, можно применять в атмосферных условиях. Покрытия никель—медь—никель, медь—никель, кадмий, лак Л-32 и БФ-2 полностью защищают сварные соединения алюминий — медь от коррозионных разрушений.

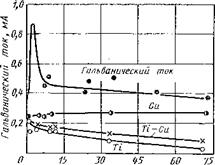

Поведение титана в коррозионных реакциях при электрическом контакте с другими металлами изучено очень мало. Исследовано изменение электродного потенциала во времени для пары титан—медь в растворе соляной кислоты. В гальванической паре этого типа коррозии будет подвергаться преимущественно менее благородный металл. Степень этой коррозии зависит от силы гальванического тока, возникающего вследствие разницы электродных потенциалов пары металлов.

Рис. 92. Изменение электродного потенциала (X) и гальванического тока (©) для гальванической пары Ті — Си, погруженной в раствор соляной кислоты при 25 °С

|

|

|

0,5 |

|

Время погружения, ч |

|

0,5 ■*> VI' ! 0,1I |

В гальванической паре титан—медь разница в потенциалах между двумя металлами может быть изменена путем изменения состояния поверхности титана. Практически титан может быть либо более, либо менее благородным по отношению к меди, что можно обеспечить (рис. 92) путем соответствующей степени пассивации поверхности титана. При аэрировании раствора соляной кислоты титан становится более благородным, чем медь, и происходит быстрое растворение меди. В отсутствии воздуха наблюдается непродолжительная пассивация, после которой начинается процесс коррозии титана, а гальваническая коррозия меди прекращается. Электрохимические явления в гальванической паре титан— медь осложняются пассивирующим действием ионов меди, возникающих в растворе, в результате коррозии меди при электродном потенциале титана.

Исследована коррозионная стойкость биметалла титан—сталь в сравнении со сварными соединениями из титана ВТ1—0 и коррозионно-стойкой стали 12Х18Н9Т в условиях производства сульфата аммония. Установлено, что стойкость сварных соединений титан—сталь и титана практически одинакова (для биметалла 0,15 мм/год, для титана 0,13 мм/год), в то время как коррозионная стойкость сварных соединений 12Х18Н9Т составляет 3,5 мм/год [170].

По коррозионной стойкости в условиях производства сульфата аммония биметалл титан—сталь более чем в 20 раз превосходит сталь 12Х18Н9Т и может успешно применяться для изготовления оборудования, работающего в агрессивных средах, взамен титана и коррозионно-стойкой стали.

Результаты исследования коррозионной стойкости сварных соединений разноименных титановых сплавов в растворе, содержащем 25 % хлористого аммония и 10 % азотнокислого натрия (при температуре кипения), и в 20 %-ной соляной кислоте (при температуре +60 °С) приведены в табл. 45.

В общем объеме выпуска стальных биметаллов в нашей стране около 80 % составляют коррозионно-стойкие и износостойкие биметаллы. Применение этих видов биметаллов даст возможность экономить большое количество никеля и других ценных легирующих металлов.

Таблица 45

Коррозионная стойкость разноименных сварных соединений и титановых сплавов ВТ 1-0, ВТ5, ВТ5-1

|

Скорость коррозии, мм/год

|

Коррозионная стойкость соединений разнородных сталей изучена на матёрййлах с коррозионно-стойким плакирующим слоем. Одной из основных причин, сдерживающих широкое применение таких биметаллов, является большая трудоемкость получения сварного соединения с необходимым комплексом свойств, и в первую очередь с высокой коррозионной стойкостью в агрессивных средах со стороны плакирующего слоя.

Определение коррозионной стойкости сварного шва со стороны антикоррозионного плакирующего слоя сопряжено со значительными трудностями. Специфические условия сварки биметалла требуют получения информации о градиенте коррозионной стойкости шва по всей глубине плакирующего слоя. Существующие способы оценки коррозионной стойкости сварных соединений биметаллических материалов, предусматривающие испытания пластины плакирующего слоя со сварным швом при полном удалении основного некоррозионно-стойкого слоя, непригодны для определения градиента коррозионной стойкости сварного шва.

Авторы работы [160] предложили способ испытаний сварных соединений биметаллических материалов, позволяющий на одном образце получать информацию о коррозионной стойкости сварного шва по всей глубине плакирующего слоя.

В разработанной конструкции образца плакирующий слой вместе со швом срезан вдоль шва под углом от внутренней поверхности к наружной. Наличие среза на образце позволяет при небольшой толщине плакирующего слоя свести градиент коррозионной стойкости материала сварного шва по его глубине к изменению коррозионной способности по длине образца.

Разработаны конструкции устройств, позволяющих без удаления основного слоя производить коррозионные испытания плоских и трубных сварных образцов. Приведены результаты коррозионных испытаний сварных образцов из биметаллического соединения 12Х18Н10Т + Х40Н50М. Плакирующим слоем в указанном сочетании является сплав Х40Н50М. Плакирование стали 12Х18Н10Т сплавом Х40Н50М производили сваркой взрывом и путем выполнения шестислойной наплавки при ручной аргонодуговой сварке с присадочным материалом из сплава Х40Н50М. Биметаллические пластины сваривали встык с V-образной разделкой кромок ручной аргонодуговой сваркой по двум вариантам: вариант I — заполнение 2/3 толщины основного слоя стали 12Х18Н10Т проволокой Св-02Х19Н9, наложение переходного слоя заподлицо с нижними кромками плакирующего слоя проволокой Св-10Х16Н25АМ6, окончательное заполнение разделки со стороны сплава Х40Н50М проволокой Х40Н50М6Г2; вариант II — сквозное заполнение разделки проволокой Х40Н50М6Г2. Из сваренных пластин вырезали диски диаметром 50 мм, на которых со стороны сплава Х40Н50М выполняли срез с уклоном 1 : 12 при толщине плакирующего слоя 4 мм. Изготовленные диски зажимали во фторопластовую обойму и испытывали в кипящем азотно-фторидном растворе в специальном сосуде из сплава Х40Н50М.

Показано, что использование при сварке биметалла разнотипных присадочных проволок создает заметный градиент распределения компонентов по высоте сварного шва и, как следствие этого, приводит к неравномерной коррозии сварного шва по глубине плакирующего слоя со значительными разрушениями при приближении к основному слою.

Сварка биметалла с применением однородной проволоки практически исключает образование градиента распределения легирующих компонентов по высоте шва, что и способствует сохранению повышенной коррозионной стойкости шва по всей глубине плакирующего слоя.